基于CFX的旋转超声电解复合加工三维流场仿真模型

吴 萍,刘泽祥

(泰州职业技术学院,江苏 泰州 225300)

电解加工是基于阳极电化学溶解原理来去除材料的,电化学溶解与材料的硬度、韧性无关,因而电解加工通常应用于加工难加工金属材料,由于电解加工无毛刺、无应力,而且工具使用寿命长,加工表面无破坏、材料去除率高,加工表面质量好,可加工复杂型面型腔,在航空航天、汽车、电子、医疗器械、农业等都有广泛的应用[1-2]。但在电解加工过程中,加工间隙内流场的复杂性和随机性导致了加工尺寸可控性和加工稳定性差,加工间隙内电解液的气体、电解产物难以及时排出,将导致电解加工过程中工件的非正常溶解,甚至产生火花,采用脉冲电源电解加工、工具振动电解加工、超声辅助电解加工可有效改善电解加工的精度和稳定性,同时工具振动产生的压力波有利于破坏钝化层,工具相对工件的运动,有利于加工间隙内电解液循环,使加工精度得到提高,也为大电流密度加工提供条件[3-4]。同时超声高频振动有利于电解液的更新和电解产物的排出,直接影响到加工速率和加工精度[5]。

现阶段孔加工,特别是难加工材料的小孔加工,一直处于技术瓶颈[6]。激光、电火花等特种加工方法虽然能实现小孔加工,但同时加工表面留有再铸层,影响零件性能和使用寿命,电解加工的零件表面无应力、无再铸层影响,但因电解加工的可控性和稳定性差以及电解液难以进入加工区,电解产物难以排出,常发生短路等现象,限制了电解加工在小孔加工中的应用[7]。为解决电解加工小孔这一技术难题,本课题组开展了旋转超声电解复合加工技术研究,并基于有限元ANSYS CFX,开展了阴极旋转和阴极高频振动下加工间隙内的流场仿真分析,为旋转超声电解复合加工机理的研究提供了基础。

1 数值模型基本假设

电解加工过程中,阴极析出氢气,阳极发生电化学溶解,有时还有氧气、氯气或二氧化氮气体析出,因而,加工间隙内流场实际为气、液、固三相流。为了考察阴极旋转和阴极振动对流场参数以及气体体积分布的影响,同时考虑电解产物所占的体积比较小,将加工间隙内流场简化为气、液两相流。CFX流场分析中,采用气穴模型(Cavitations Model),将电解液定义为纯电解液和水蒸汽所组成的混合物,定性分析阴极旋转、阴极超声高频振动对流场和电场的影响,其中,电解液定义为连续流体、气体为离散流体,气穴模型中饱和压力为3574Pa[8],并做如下假设[9]:

1)气泡在液相中分布均匀,各项同性,且气相、液相为不可压缩,气相为理想气体。

2)加工平衡状态下电解液与阴阳极间的交换热也处于平衡状态,并忽略阴极运动对电解液热能的影响。

3)仿真中不考虑重力、浮力的影响。电解液与水蒸气的混合物满足以下方程:

式中,αe为纯电解液体积分数,αg为水蒸汽体积分数,ρm为混合电解液密度(kg/m3),ρe为纯电解液密度(kg/m3),ρg为饱和蒸汽密度(kg/m3),μm为混合电解液动力粘度(Pa· s),μe为纯电解液动力粘度(Pa·s),μg为水蒸汽动力粘度(Pa·s),仿真过程是等温过程,认为纯电解液、水蒸汽的动力粘度为一常数。

2 前处理

2.1 几何模型

管电极电解加工小孔分为三个阶段进行仿真,即电极裸露部分未完全进入加工区、完全进入加工区以及离开加工区。加工时间主要在第二阶段,因而以第二阶段加工状态建立流场仿真模型。小孔加工所采用的阴极尺寸:外径为Φ1.8mm,内径为Φ 1.4mm,阴极裸露长度2mm,建立1/4几何模型,并在出口处建立1.5mm×1.5mm的流体区域。如图1所示,阴极进行了绝缘处理,端面间隙取0.2mm,侧面间隙取0.6mm。?

图1 几何模型

2.2 边界条件设置

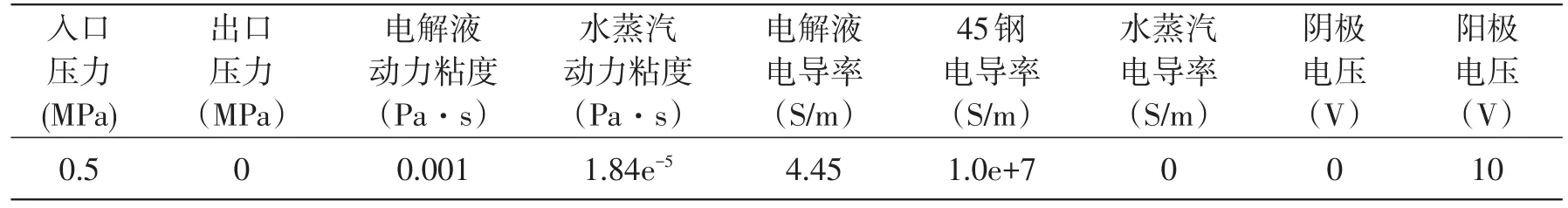

边界条件主要包括电解液入口、出口电解液压力、电解液电导率、电解液动力粘度、水蒸汽动力粘度等,而工具模型、工件模型得边界条件主要有材料电导率、所施加的电压、振动频率以及阴极转速等,边界条件设置如表1所示[10]:

表1 初始边界条件

电解加工过程中,电解液电导率与气泡体积分数的关系为[2]:

式中,κ(x,y,z)为流场内点(x,y,z)的电导率,κ0为初始电导率,β(x,y,z)为流场内点(x,y,z)的气体体积分数,n为气体体积分数对电导率的影响指数,通常取n=1.5。仿真中以气体体积分数变化为对象,利用式(2)来表达电解液电导率的变化情况。

3 仿真结果

3.1 阴极转速对流场的影响

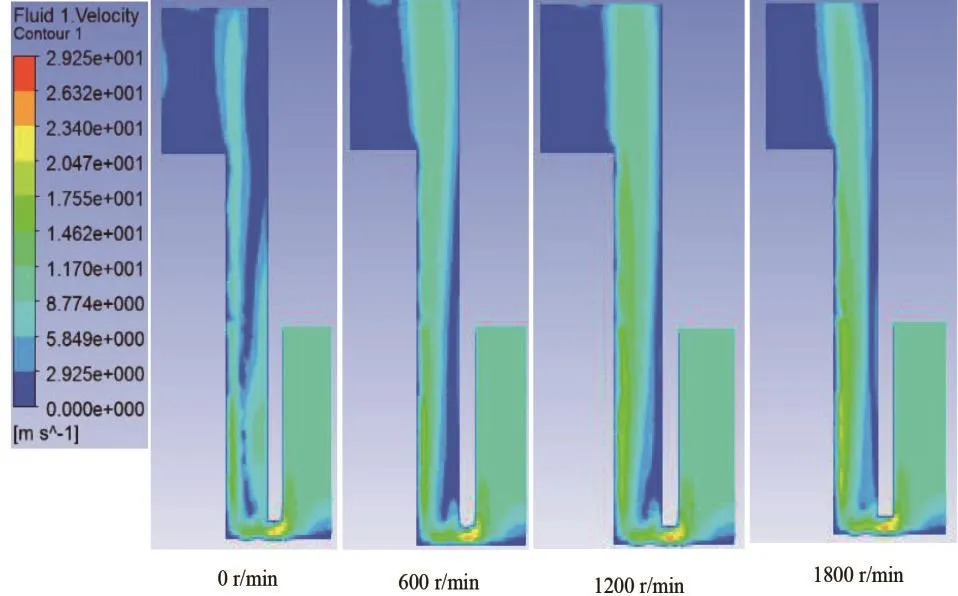

对不同阴极转速的仿真,主要考虑不同转速下电解液速度、压力的变化情况,其转速分别设置为0 r/min、600 r/min、1200r/min 和1800 r/min,其仿真结果如图所示。

图2 孔截面电解液速度分布云图

图3 孔截面气体体积分数分布云图

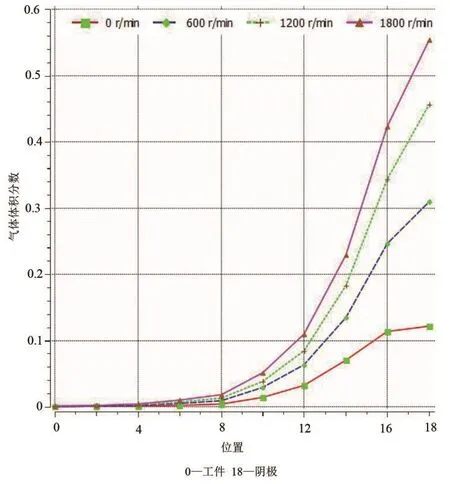

图2为电解液的速度分布云图,随着转速的提高,侧面流道的电解液流速增大,靠近孔的壁面电解液速度呈增大趋势,其主要原因是阴极的旋转搅拌作用,使得整个流场电解液流速的均匀性得到了改善。图3为气体体积分数分布云图,随着转速的增大,气泡在侧面间隙内的分布更加均匀,小部分气泡随阴极旋转排出加工区,大部分气泡在阴极底部侧面和端面聚集,使得该区域气体体积分数增大,说明阴极旋转提高了电解液的流动速度,使小部分气泡排出,但也使气泡在孔的底部聚集,影响电解加工的溶解速度。从式(2)可知,气泡率增加,电解液电导率下降,电解加工的溶解速度随之下降。在加工间隙点(0.8mm,0mm,0mm)沿Z的正方向取一垂直线,与阴极端面相交于点(0.8mm,0mm,0.2mm),提取该直线上气体体积分数,如图4所示,随着转速的增加,气体体积分数增大,更多地吸附在阴极表面,上述分析表明阴极转速的提高,不利于气泡的排出。

图4 加工间隙内气体体积分数分布

3.2 阴极高频振动对流场的影响

对不同阴极高频振动振幅的仿真,主要考虑不同振幅下电解液速度、压力的变化情况,其振幅分别设置为0μm、30μm、50μm和70μm,其仿真结果如图5所示。

图5 孔截面电解液速度分布云图

图中可见,电解液经超声高频振动后,电解液分布更加均匀,对比阴极旋转对电解液速度的影响,其速度最大值由29.25m/s提高到32.09m/s,其均匀性提高,图6为气体体积分数分布云图,高频振动使得电解液中气体体积总数减少,但随着振幅的增加,气泡在孔的底部出现沉积,孔的端面和侧面气泡数目增多,降低了电解液电导率,减小了径向溶解速度。在加工间隙点(0.8mm,0mm,0mm)沿Z的正方向取一垂直线,与阴极端面相交于点(0.8mm,0mm,0.2mm),提取该直线上气体体积分数,如图7所示,随着振幅的增加,气体体积分数也是增加的,但对比阴极旋转时加工间隙内的气体体积分数分布图可以看出,端面间隙内气体体积分数明显减少,说明超声振动使得电解液内部气泡减少。综合上述分析结果,超声振动有助于气体的排出,但振幅不宜过大。

图6 孔截面气体体积分数分布云图

图7 加工间隙气体体积分数分布

4 结论

本文基于ANSYS CFX,建立了旋转超声电解复合加工三维流场模型,进行了不同转速的阴极旋转和不同振幅的阴极高频振动进行了仿真,分析阴极旋转和阴极振动对流场的影响,并分别采用不同转速与和振幅分别进行了对比,结果表明:

1)阴极的旋转有利于电解液流动的排出,气泡在侧面间隙内的分布更加均匀,但随着转速的增大,小部分气泡随阴极旋转排出加工区,大部分气泡在阴极底部侧面和端面聚集,使得该区域气体体积分数增大,影响旋转超声电解复合加工的溶解速度,因此,阴极旋转的速度不宜过大。

2)阴极高频振动加速了电解液的流动,有利于气泡的排出,但随着振幅的增加,气泡在孔的底部出现沉积,孔的端面和侧面气泡数目增多,降低了电解液电导率,减小了径向溶解速度,因此,阴极高频振动的振幅不宜过大。

3)通过阴极旋转和阴极高频振动对流场的影响的对比,阴极高频振动能明显提高电解液的流动速度,加速电解液内气泡的排出,改善加工区电解液速度的均匀性,有利于气体以及加工产物的排除。