基于第一法向应力差的软质废PVC挤出成型质量控制研究

孙阔,张冰

(北京化工大学机电工程学院,北京100029)

1 研究背景

软质PVC指增塑剂含量在30%~70%的PVC制品,废料主要来源于软管、电缆外皮或用作装饰材料的人造革等。Recovinyl的统计数据显示,到2020年,欧洲PVC再生量达到80万t,软制品比例逐年增加[1]。反观国内,软质废PVC的回收利用率较低,甚至再生制品仍需进口[2]。

目前,软质废PVC的主要处置方法仍停留在填埋或焚烧阶段,不仅对环境造成二次污染,更是一种资源的浪费[3]。物理再生挤出成型可以实现环境与资源的合理配置,但聚合物挤出时的熔体破裂现象,严重影响了废料挤出成型的表面质量。Kwon Y[4]采用Leonov粘弹性模型,对二维流动的不稳定性及熔体破裂进行模拟分析,认为熔体破裂的4种类型(鲨鱼皮、总体断裂、表面起伏和表面波纹)取决于熔体流量和流体性质等流动条件。Ketata M等[5]研究了位于模具入口处的会聚流动和聚合物平均分子量对螺旋缺陷的形成和发展的影响。

2 理论分析

挤出物离开口模时,出口附近复杂的应力状态一旦超过临界点时,表面将出现鲨鱼皮、表面波纹甚至整体破裂现象。废旧物料来源广泛,杂质类型与含量也不尽相同,故熔体在流道中各位置所受的应力作用历史差异较大,导致熔体离开机头后各处的弹性恢复不同。一旦熔体强度不能承受不均匀弹性恢复带来的作用力,就会引起熔体破裂[6]。

对于多数物料而言,熔体破裂行为可大致分为两类:LDPE型与HDPE型。LDPE型熔体挤出时,随剪切速度的增大,先呈现粗糙表面,当剪切速率超过临界值时,挤出物表面呈现无规则破裂状态;HDPE型熔体则先出现粗糙表面,其后呈现有规则的竹节或螺旋畸变,最后出现无规则破裂[7]。

含纤维的软质废PVC挤出再生时,并不具有两类熔体破裂行为的典型性。因软质废料挤出时表层熔体抗拉强度低,加之纤维在基体中取向、拉伸作用,导致挤出物熔体破裂现象更加严重。同时,废料在使用过程中受光、热等影响,自身发生复杂的降解反应,分子链断裂,分子量降低,导致玻璃化温度与粘流化温度向低温移动,材料对温度的响应更加敏感。剪切速率对挤出物表面形态的影响较小,而随温度的降低,挤出物表面由无规则的整体破裂逐渐发展为类似鲨鱼皮现象的粗糙表面,最终在低温下可以得到表面光滑的制品。

3 计算分析

3.1 评价指标

3.1.1 网格重置技术

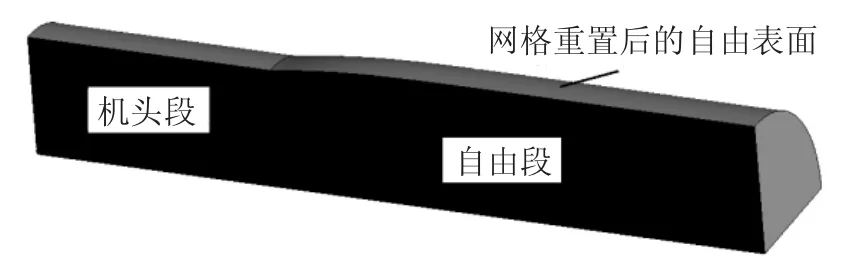

应用Polyflow进行模拟计算,计算域为两部分,分别为机头内部分与挤出自由段,其中机头定型段半径为8 mm,长度为10 mm,自由段长度为20 mm。Polyflow软件可以对自由段进行网格重置,计算出胀大后的形态。根据流道的对称性,可将模型简化为1/4流道,如图1所示。

图1 Polyflow网格重置后的挤出物形态

3.1.2 表面质量的表征

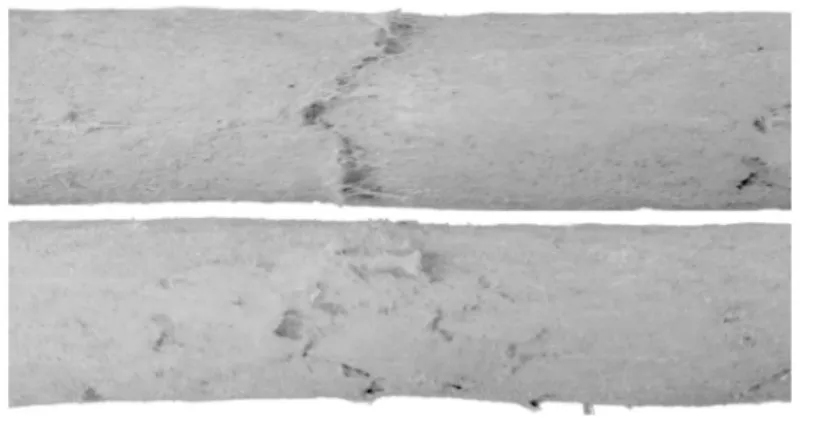

高纤维含量的软质废PVC熔体在流道中流动时,由于速度梯度的存在,导致各层熔体间产生剪切应力,由流道中心向壁面,剪切应力逐渐增大。分子链与纤维在流道中央呈较为自由的卷曲状态,越靠近壁面,受剪切应力作用,链发生取向,熔体离开机头后,熔体在很短的时间内由壁面处的0速度加速到挤出物的平均速度,产生拉伸作用,同时纤维尺寸远大于分子链,对熔体的拉伸作用更加显著,与纯料相比更易发生熔体破裂现象,裂口一般垂直于流动方向,如图2所示。

图2 含纤维的软质废PVC的熔体破裂

模拟中为了反映挤出物表面的应力作用,提取靠近壁面处的第一法向应力差波动情况来表征制品的表面质量,表达式如式(1)。

式中:N1为第一法向应力差,Pa;σ为法向应力,约定下标1为熔体流动方向,下标2为速度梯度方向。

3.2 结果与讨论

3.2.1 熔体流速对表面质量的影响

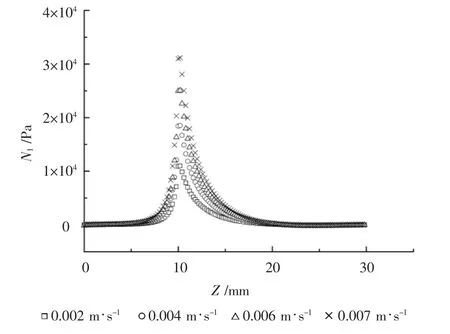

为分析熔体流速对挤出物表面质量的影响,绘制不同流速下,沿熔体流动方向的第一法向应力差的分布情况,如图3所示。熔体流速分别取0.002 m/s,0.004 m/s,0.006 m/s与 0.008 m/s。由图 3 可以看出,熔体挤出时在机头出口附近出现了明显的第一法向应力差的波动,熔体受应力的影响,将在出口附近发生不稳定流动。随着熔体流速的增加,出口处的第一法向应力差波动也更加剧烈,表明挤出物表面的熔体破裂现象更加明显。在实际生产中,适当降低挤出速度可以一定程度地改善制品的表面质量。

图3 不同熔体流速下第一法向应力差沿流动方向的变化

3.2.2 定型段温度对表面质量的影响

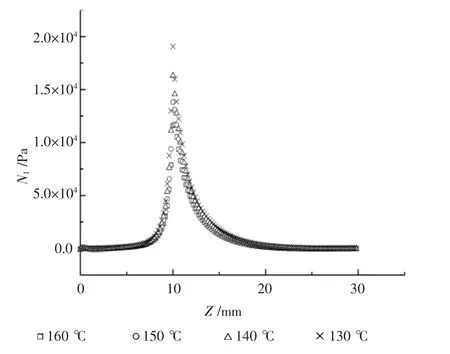

作出不同定型段温度下的第一法向应力差沿流动方向的变化图,如图4所示。定型段温度分别设定为160℃,150℃,140℃与130℃。与熔体流速影响的第一法向应力差分布规律类似,在机头出口附近同样出现了第一法向应力差的波动。由图4可以看出,随着定型段温度的降低,机头出口处第一法向应力差的最大值增大,表明降低定型段温度将加剧熔体表面的破裂程度。

图4 不同定型段温度下第一法向应力差沿流动方向的变化

以上影响挤出物成型与表面质量的分析中,都是建立在完全液相的基础之上,其中关于机头定型段温度的影响因素方面,仅利用近似阿雷尼克斯模型引入了温度对于熔体粘度的影响,没有考虑相变的问题。

实际上,含纤维的软质废PVC的熔点在160℃左右,当定型段温度低于其熔点时,壁面附近的熔体将会发生相变,形成一定厚度的高弹态凝固层,制品离开机头之后,表面凝固层越厚,制品表面的抗拉强度也就越大,对提升制品成型与表面质量有积极影响。

4 实验研究

4.1 实验过程

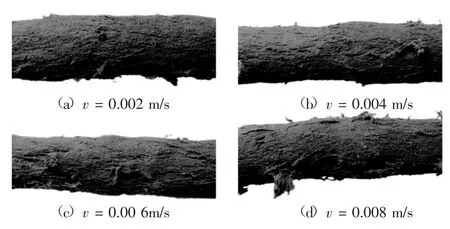

高纤维含量的物料在不同工况条件下,挤出成型后的表面状态差异较为明显,可直观看出表面质量随工况参数的变化。不同熔体流速下的挤出物如图5所示。由图5可以看出,随着熔体流速的增加,挤出物表面的熔体破裂现象更加显著,与模拟分析结果相符。但较低的熔体流速下挤出物表面质量仍然较差,表明定型段出口附近较低的应力集中仍然不能有效控制制品的表面熔体破裂。

图5 不同熔体流速下的挤出物表面形态

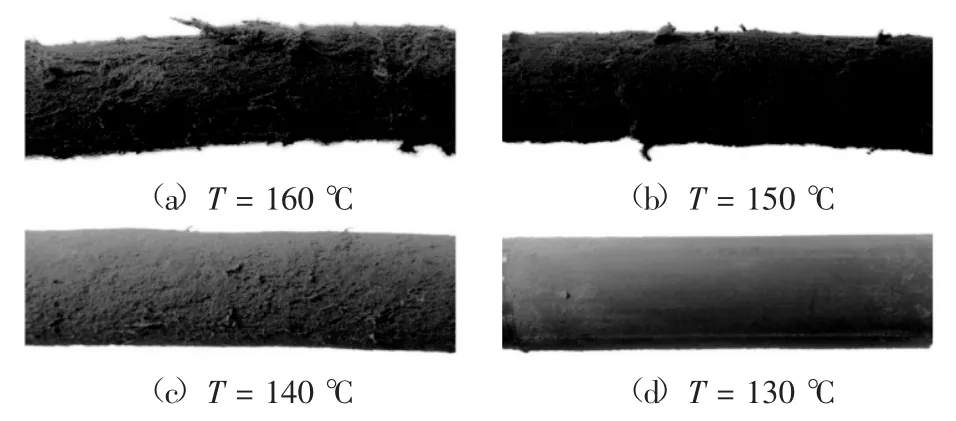

不同定型段温度下的挤出物如图6所示。由图6可以看出,随着定型段温度的降低,挤出物表面由整体破裂逐渐向类似鲨鱼皮转变,最终表面光滑。表明适当降低定型段温度,使挤出物离开机头时表面形成凝固层,可以有效提高制品的表面质量。

图6 不同定型段温度下的挤出物表面形态

4.2 结果分析

与多数聚合物的挤出成型中的不稳定流动现象不同,含纤维的软质废PVC挤出时,随剪切速率的增加,挤出物的熔体破裂现象加剧,但影响较小。随着熔体温度的降低,挤出物由表面整体破裂向鲨鱼皮表面过渡,最终光滑无缺陷。

原因在于升温使熔体粘度降低,其流动性增加,熔体的抗拉强度降低,混杂在PVC基体中的纤维在挤出时相互缠绕、拉伸,更易使挤出物表面的熔体发生破裂。

挤出成型中,物料大多以粘流态挤出,而对于高纤维含量的软质废PVC来说,粘流态的挤出物表层抗拉强度不足以抵抗出口附近的应力集中与纤维取向的共同作用。将定型段温度降低到熔体熔点之下,使挤出物表层在高弹态下挤出,分子链间无相互运动,可以有效提升制品的表面质量。

5 结论

(1)有限元分析的结果表明,降低熔体流速可以一定程度上改善挤出物的表面质量,但低剪切速率下仍然不能得到表面光滑的制品。在不考虑相变时,降低机头定型段温度将加剧熔体破裂现象。

(2)实验中,降低定型段温度至熔体熔点之下,挤出物表面形成的高弹态凝固层可以显著提升制品的表面质量。