基于PLC和组态的注塑机控制系统设计

魏静敏

(沈阳工程学院 学报编辑部,辽宁 沈阳 110136)

注塑机全称为塑料注射成型器,具有一次性成型外型复杂、尺寸精确质地密致的塑料制品能力,被广泛应用于国防、机电、汽车、交通运输、建材、包装、农业、文教卫生,充斥着人们日常生活的各个领域。电气控制系统与液压系统合理配合,可实现注塑机的工艺过程要求。

注塑机的工作过程,一般由合模、整进、注射、预塑、整退、开模、顶出等基本工序组成。根据其工艺流程及工作控制要求,设计了以PLC为核心控制器,运用组态软件监控整个控制系统,两者互相通信工作,完成了注塑机控制的全过程。在实践过程中,该控制系统以稳定、快速、高效、安全、可靠等特点实现了注塑机注塑的全自动控制。

1 设计任务要求

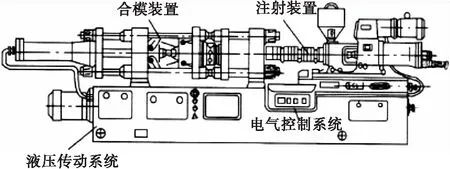

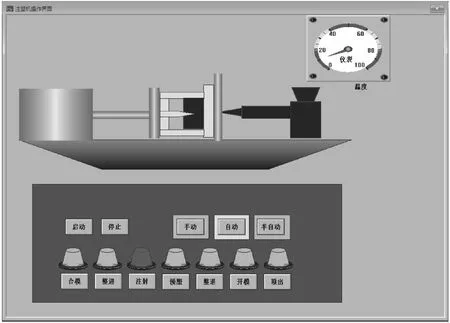

注塑机利用了塑料的热物理性质,把物料从物料口加入到料筒中,料筒由加热圈加热促使物料熔化,在料桶内有动力驱动旋转的螺杆,物料在螺杆的作用下,沿着螺槽向前运送并且压实,物料在加热和螺杆剪切的双重作用下逐渐熔融、塑化。随着螺杆的旋转,熔融状态下的物料通过螺槽的摩擦力,被推到了螺杆头部。此时,螺杆受到反作用力而后退,螺杆头部就成为了储料空间。在注射油缸的推力下,将储料处内的熔融物料以高压、高速通过喷嘴注射到了模具之后,模具腔中的物料经过保压、冷却、固化后,模具在合模部件的作用下,开启模具,最后被顶出装置从模具中顶出。卧式注塑机机械结构如图1所示。

整个周期包括以下几个步骤:加料——熔融塑化——加压注射——保压冷却——开模顶出。

2 硬件系统

根据系统的要求进行硬件的方案设计,按照注塑机系统的流程和外部环境,对硬件的选择起到了很重要的因素,注塑机在正常工作时,要求平稳精确地工作。所以,选择硬件要求寿命长,体积小,易于更换维修等特点。

图1 卧式注塑机机械结构

2.1 硬件方案设计

注塑机控制系统的硬件控制部分主要由PLC、电机驱动液压油泵、接触器、电动机、温度传感器、行程开关、按钮开关等组成。

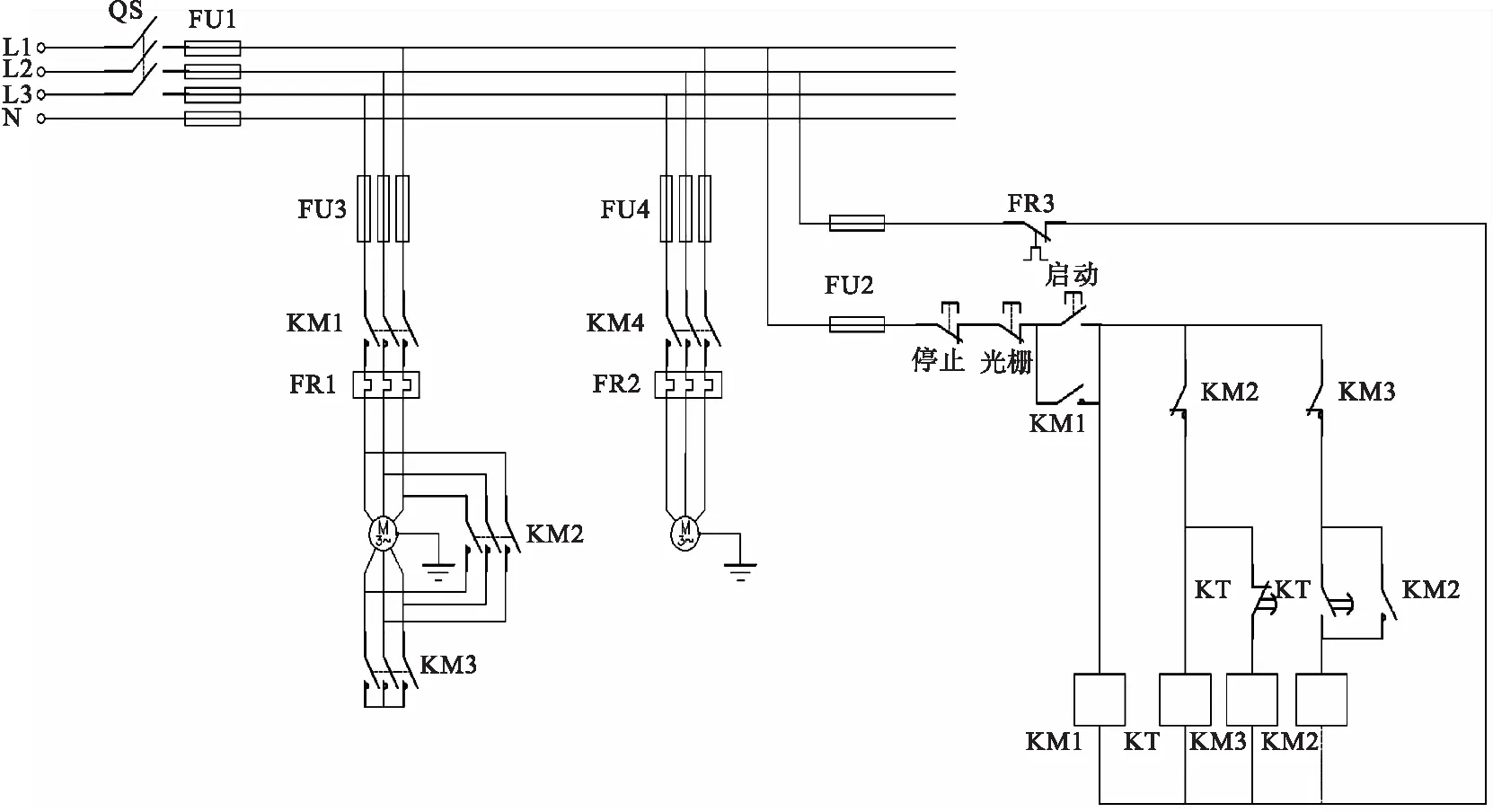

根据注塑机控制系统的实际需求,该控制系统采用380 V的三相交流电源。此注塑机系统由一个电力拖动系统控制,拖动液压油泵。液压油进入不同的油缸驱动合闭模,整进退等工序。该系统电机采用星角降压启动,它的优点是启动设备成本低、方法简单、容易操作,但启动转矩只有原额定转矩的1/3。FU1~FU4熔断器起保护电机和控制电路,防止短路等作用。FR1~FR3热继电器起过载保护作用。KM1~KM4是交流接触器的常开触头,其中KM1~KM3为控制电机星角启动的接触器主触点,KM4为控制注射电机的接触器主触点。注塑机系统的主电路如图2所示。

图2 系统主电路

2.2 硬件选择

2.2.1 PLC选型

1)I/O点数的估算

首先根据注塑机系统的控制要求算出需要的I/O点数,在此基础上保留适当的余量即可。一般根据统计的I/O点数,再增加10%~20%的可扩展量即可。

2)存储器容量的估算

存储器是可编程序控制器的一个重要组成部分,在设计选型时为了能对程序容量有一定估算,通常采用存储器容量的估算来替代。

3)功能的选择

PLC控制功能的选择包括运算功能、控制功能、通信功能、编程功能、诊断功能和处理速度等特性的选择。

根据上述注塑机系统的控制要求及PLC选型的方法,最终选用OMRON CP1H系列的PLC,具体型号为CP1H-XA40DR-A。在该系统中主要通过PLC程序实现注塑机控制系统中的合模、整进、注射、预塑、整退、开模、顶出等功能。

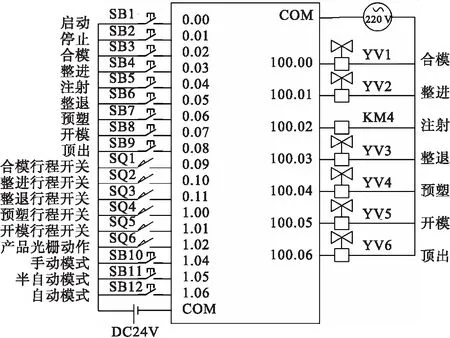

2.2.2 控制原理图

注塑机控制系统原理如图3所示。在图3中,输入端SB1、SB2分别为启动与停止按钮,SB3~ SB9为手动操作按钮,SQ1~ SQ 5为各个工序的行程开关,SB6为产品光栅动作,SB10~SB12为模式选择按钮;输出端YV1~YV6为电磁阀,KM4为控制注射电机的接触器线圈。

图3 PLC外部接线

2.3 I/O地址分配

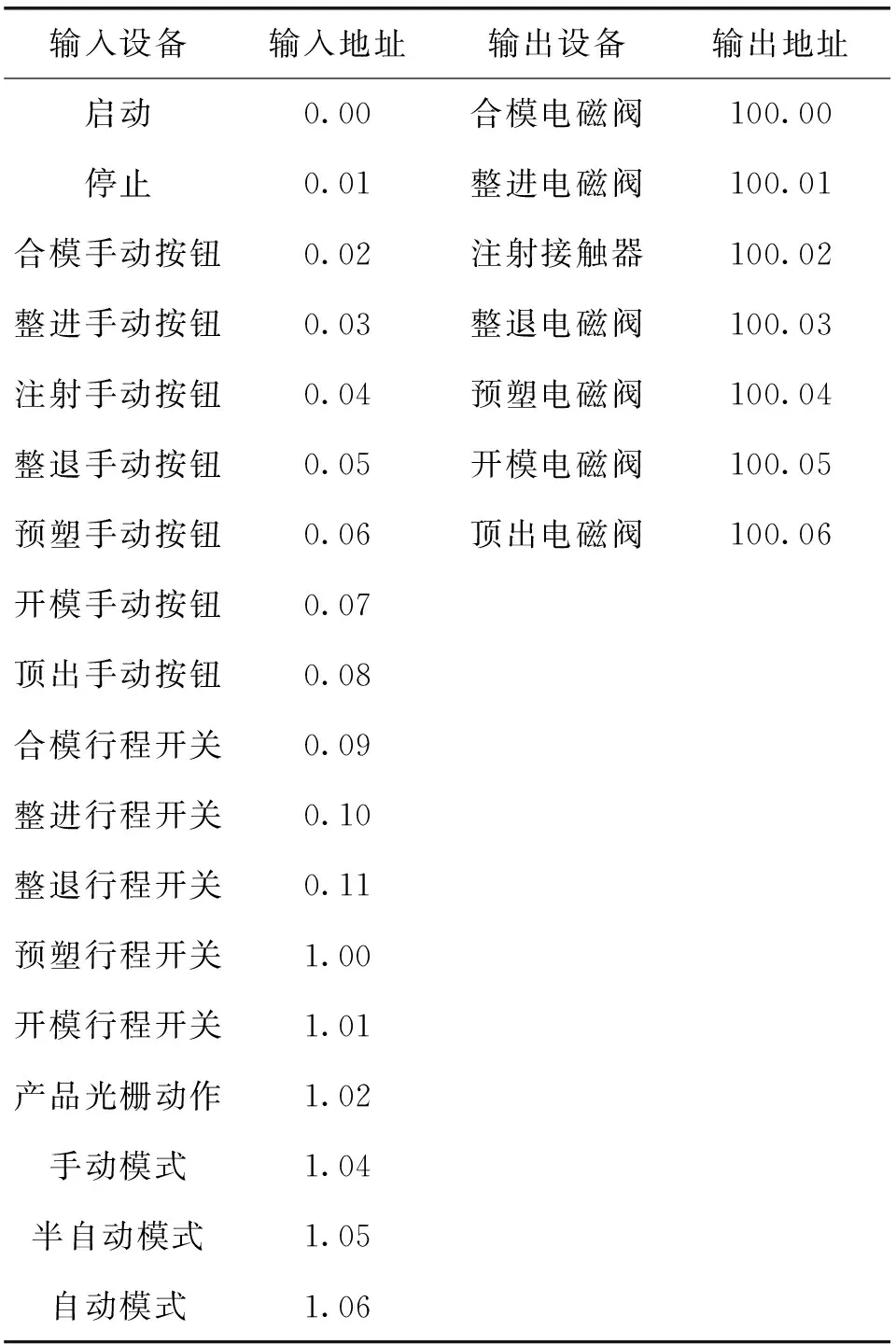

注塑机控制系统输入/输出地址分配如表1所示。实际需要输入点为18个,输出点7个。

3 软件系统

3.1 系统流程图

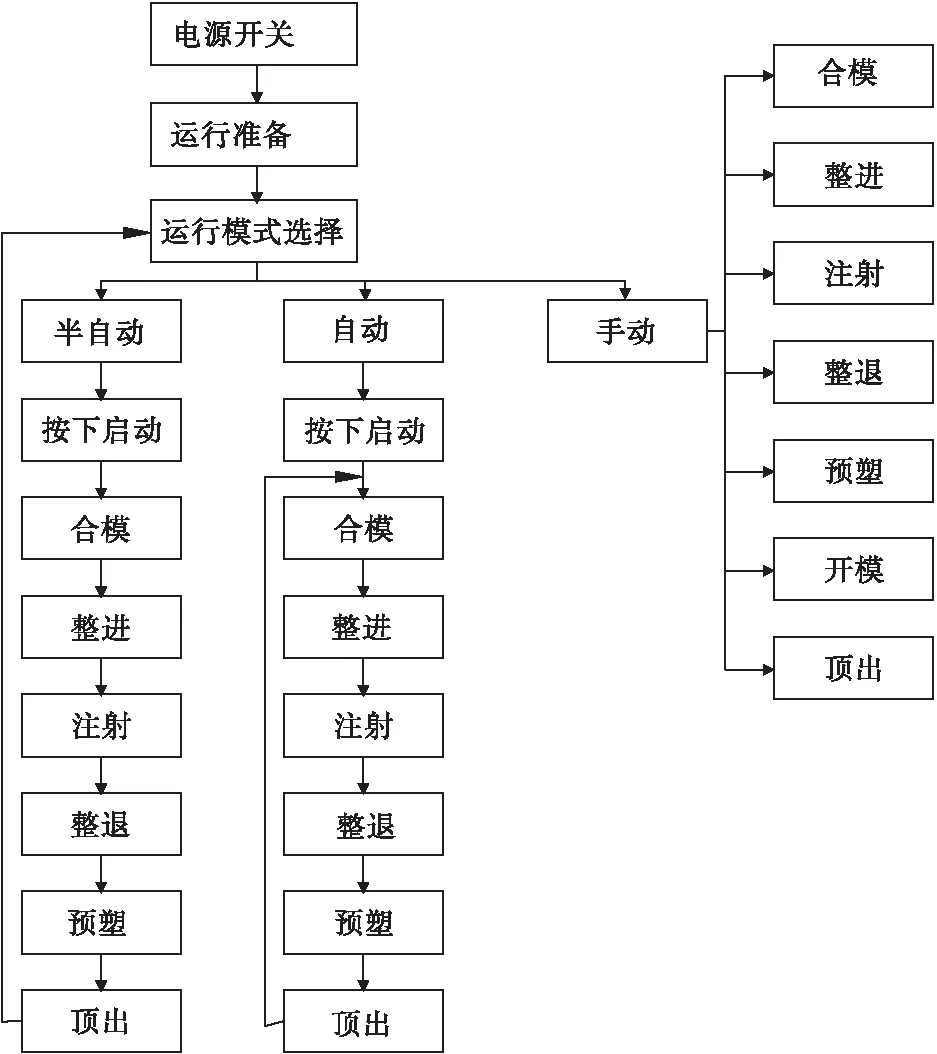

注塑机控制系统流程如图4所示。

注塑机的工艺流程:按下电源,液压油泵启动,此时可以选择手动、半自动和自动操作模式。

1) 手动模式

表1 注塑机控制系统I/O地址分配表

分别按住各个工序按钮,可使各个电磁铁通电工作,松开则自复位。液压油在油泵的作用下进入各个油缸,驱动机械结构完成合模、整进、注射、预塑、整退、开模、顶出等动作。需要注意的是,当整进到触发整进行程开关后无法再整进,整退亦是如此。在未整进完全的状态下,无法进行注射动作。

2)自动模式

选择完自动模式,注塑机按照工序流程开始连续运行。合模电磁铁通电,油泵输出油流入合模缸下部,推动活塞上升,模具关闭。合模完毕后,合模行程开关被触发,整进电磁铁通电,合模缸内油液回流到油箱中后再进入到整进油缸右部,推动活塞,带动注射座前移。整进完毕后,触发整进行程开关,注射电磁铁通电,整进缸内油液回流到油箱中后再进入到注射缸右部,注射活塞前进,推动螺杆向前运动。螺杆在油压的作用下完成注射并保压一段时间后,注射电磁铁断电复位。预塑电磁铁通电,注射缸内油液回流到油箱,油泵输出压力油进入预塑液压缸右部,带动螺杆旋转,使物料向前输送,螺杆后退至计量预定位置,触发行程开关,预塑电磁铁断电,预塑结束。整退电磁铁通电,预塑缸内油液回流到油箱中,油泵输出压力油进入注射座移动液压缸左部,推动活塞,带动注射座后退。触发行程开关,整退电磁铁断电,整退结束。开模电磁铁通电,整退缸油液回流到油箱中,油泵输出压力油进入合模液压缸上部,推动活塞下降,模具打开。触发开模行程开关,顶出电磁铁通电,开模缸内油液回流到油箱中,油泵输出压力油进入顶出液压缸,顶杠顶出。制品落下,触发光栅,顶杆收回,便完成了一个生产周期。

3)半自动模式

选择完半自动模式,注塑机按照自动模式的流程,运行一个周期后便停止。

图4 系统流程

3.2 注塑机系统控制程序设计

整个程序可以分为手动程序、自动程序两部分,用跳转指令控制手动程序和自动程序的切换。利用顺序控制设计法编写注塑机控制系统程序,如图5所示。

图5 顺序控制

3.3 组态监控设计

MCGS是北京昆仑通态自动化软件科技有限公司研发的一套基于Windows平台的,用于快速构造和生成上位机监控系统的组态软件系统,主要完成现场数据的采集与监测、前端数据的处理与控制。

1)组态画面设计

注塑机组态画面分为上下两个部分,第一个部分为注塑机动画部分,第二个部分为注塑机操作面板部分。动画部分由模具、注射座、温度表等构成,操作面板由按钮与指示灯构成。

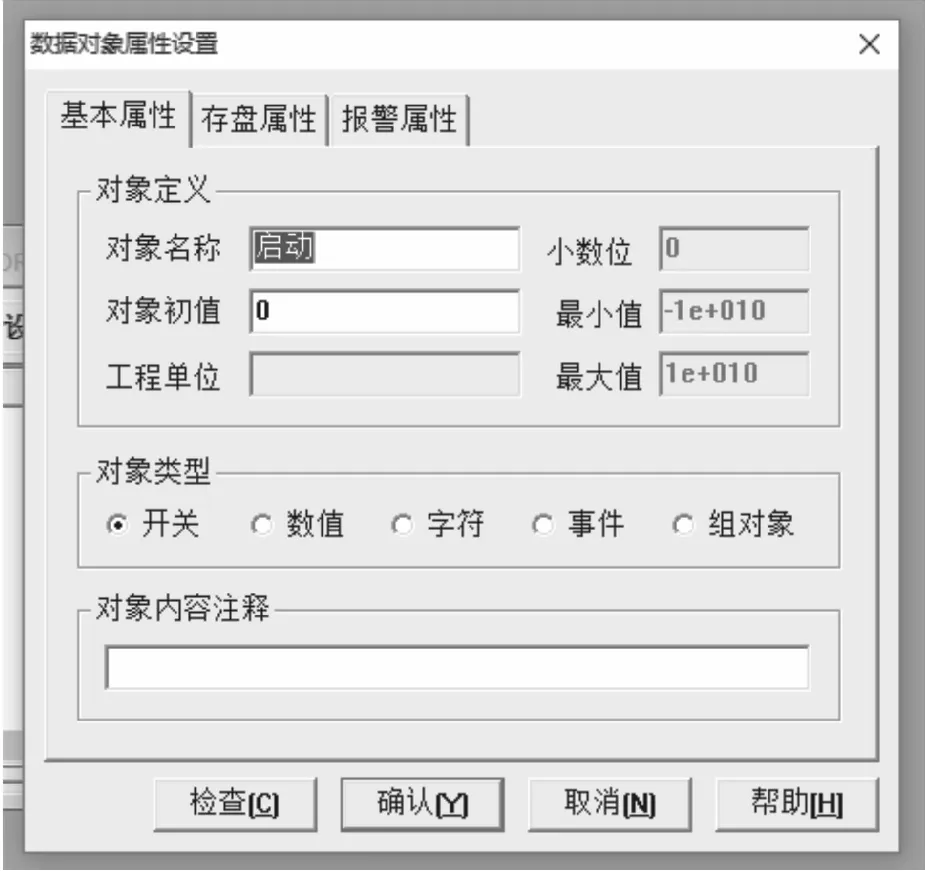

2)组态变量设计

点击实时数据库,新增对象,点击对象属性,改为所需要数据的名称与数据类型、数据最大值和最小值等等,如图6所示。

图6 数据属性设置

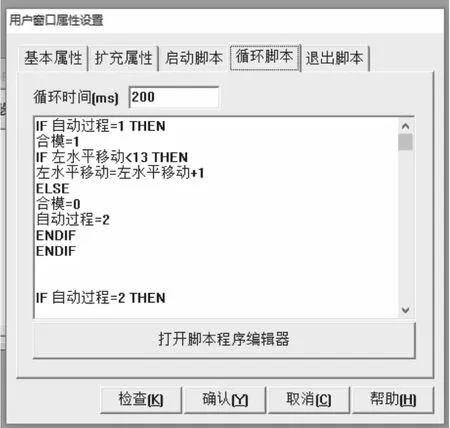

3)组态动画连接

注塑机控制系统动画连接部分主要通过软件功能控件和组态语言共同来实现。双击用户窗口中的部件,为其添加所需的按钮与相关动画,并将动画与数据建立连接。打开用户窗口属性,在脚本编辑器中进行编程,如图7所示。

图7 脚本编程

4)组态运行

在自动模式下运行组态程序,监控系统按照注塑机的工艺流程完成其任务。按下自动按钮,然后按下电机启动按钮,注塑机开始工作,按照合模-整进-注射-预塑-整退-开模-顶出的顺序开始运行,如图8所示。

图8 自动模式注射动作

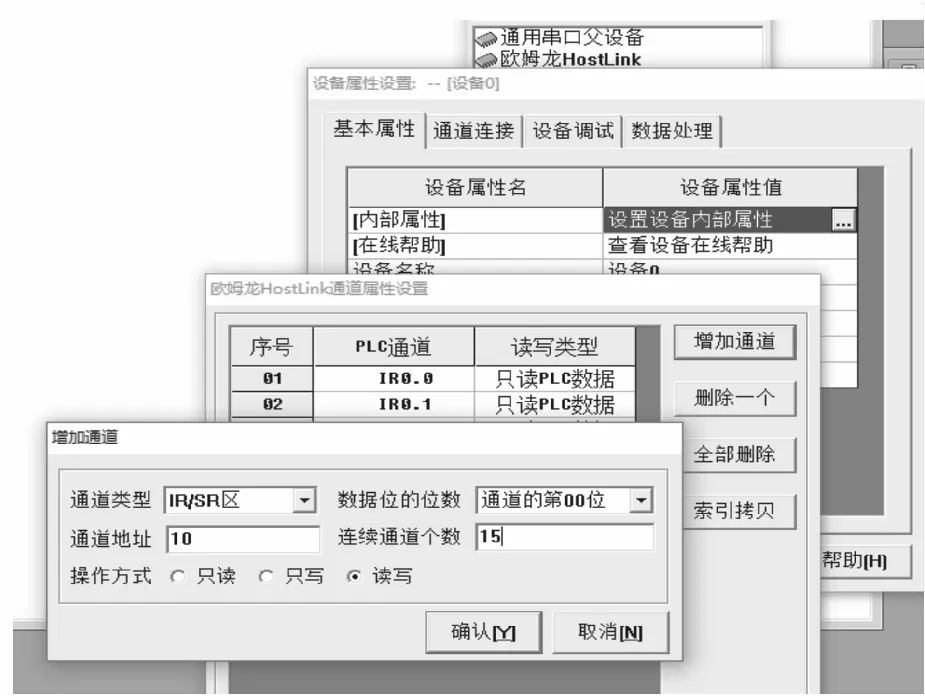

3.4 注塑机控制系统组态通信

要实现注塑机控制系统组态与PLC的通信,需要选择对应的通信端口、协议、PLC型号,设置相同的串口参数等。设置过程如图9所示。

图9 组态通信参数设置

4 结 语

该系统实现了基于PLC的注塑机控制,完成

了手动、自动、半自动三种模式的控制,实现了合模、整进、注射、预塑、整退、开模、顶出等功能,运用组态软件监控了整个注塑机系统的工作过程。