基于ABAQUS的铝/镁层状复合材料SLM热源优化

徐光晨,戴晓东,张 旭,葛阿萍

(芜湖职业技术学院 机械工程学院,安徽 芜湖 241000)

选区激光融化(Selected Laser Melting,SLM)是一种建立在分层与叠加制造的思想之上,结合铺粉技术与激光熔覆技术来制造复杂金属零件的快速成形技术。其原理是在成形过程中,利用高能激光束根据成形零件的模型,选择性地作用在金属粉末上,使得粉末快速融化并冷却凝固,通过层层堆积得到实体零件[1]。SLM目前广泛应用于金属加工行业,包括铝合金、钛合金、不锈钢等材料的快速成形,成形零件的力学性能甚至优于传统加工零件[2]。但是在激光融化过程中,金属粉末融化-凝固的过程十分迅速,其粉末之间以及粉末与已凝固实体之间的传热过程更加复杂,这都导致在实际加工过程中,很难对成形过程的温度、应力进行实时监控,因此需要通过数值模拟的方法对这些过程进行分析。

镁与铝由于诸多优势,被广泛应用于制造业、航空航天等领域,它们的原子序数接近,分别是12和13,熔点也相差较小,但是镁和铝的线膨胀系数都很大,尤其是镁还具有较大的热脆性[3,4]。因此,镁/铝异种焊接的主要难题包括:铝合金及其容易被氧化,在铝表面形成一层致密的自然氧化层,焊接过程中阻碍了镁与铝之间的元素扩散,导致无法形成良好的冶金结合;镁和铝的热传导系数大,所以容易产生热裂纹和气孔,而且镁与铝形成的金属间化合物多为脆性相,这些脆性相会导致焊接接头性能恶化。许多学者对铝/镁异种焊接进行了研究,并且尝试各种方法,包括TIG焊[5]、激光焊[6]、真空扩散焊[7]、搅拌摩擦焊[8]等等。

SLM为铝/镁异种金属的冶金结合提供了一种新的方法,但是上述焊接中存在的问题依然会在SLM的成形过程中出现,而SLM快速成形的特点也会使得对上述问题进行研究的难度和成本增大。因此,针对利用SLM技术加工铝/镁层状复合材料界面的冶金结合问题,使用ABAQUS有限元软件,建立双层粉末的三维有限元数学模型,利用生死单元技术模拟动态铺粉过程,利用Fortran编写移动热源DFLUX子程序模拟激光热源的动态扫描路径,考虑模型的散热过程、材料随温度变化的热物性参数以及金属粉末融化-凝固过程的相变等因素,得到SLM成形过程中的实时温度场分布,通过改变热源参数优化工艺参数,对实际加工提供指导。

1 有限元模型的建立

1.1 有限元模型

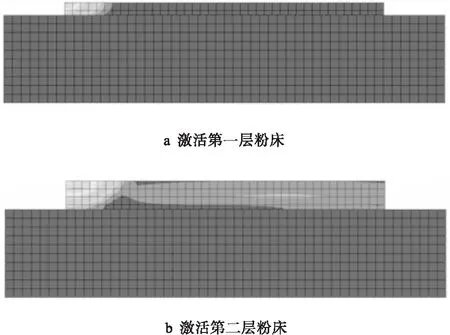

在ABAQUS软件中建立的Al/AM60层状复合材料有限元模型如图1所示。图1a是在part模块中建立的实体模型,该模型由3部分组成,由下至上分别是AM60镁合金基底、第一层纯铝粉床、第二层纯铝粉床。AM60镁合金基底的尺寸为2.5 mm×1.5 mm×0.5 mm,每一层纯铝粉床的尺寸都为2 mm×0.4 mm×0.1 mm,纯铝粉末颗粒直径为0.1 mm。图1b是划分网格后的有限元模型,网格大小为0.05 mm×0.05 mm×0.05 mm,网格以六面体八结点的DC3D8类型进行划分,8个网格近似代表一粒纯铝粉末,基底与粉床采用相同的网格类型和尺寸。

图1 SLM有限元模型

1.2 温度场基本方程

纯铝粉床在选区激光熔化的过程中,温度场被定义为非线性瞬态热传导问题,传热机制包括热源对粉床的热辐射、粉床与基底之间的热传导、金属粉末之间的热传导以及粉床与环境之间的热对流。根据傅里叶定律和能量守恒定律可以得到如下传热方程[9]:

(1)

式中,λ为纯铝粉床热导;T为温度;t为时间;Q为潜热;ρ为粉床的密度;Cp为比热容。

1.3 材料热物性参数与相变潜热

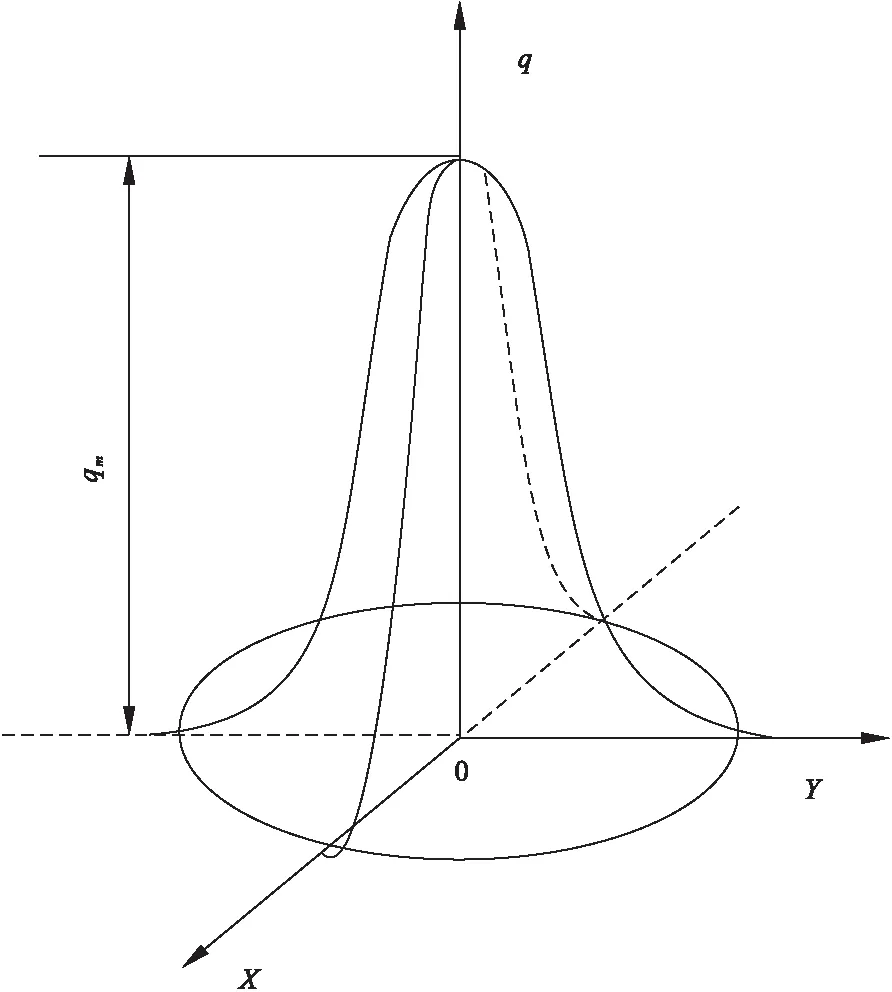

模型中粉床使用的材料为纯铝粉末,粉末直径约为0.1 mm。基底使用的材料为AM60镁合金,化学成分如表1所示。

表1 AM60的化学成分(质量百分比)

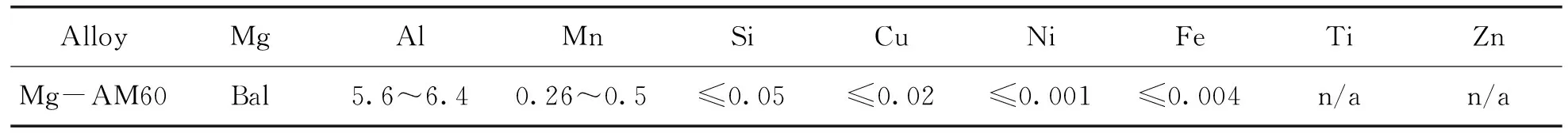

由于实际成形过程中,材料的性能变化一般都是非线性的,这个变化与温度有关,因此需要在material模块中输入与温度相关的材料参数。纯铝与AM60基于温度变化的热物性参数由JMatPro软件计算得到,如表2和表3所示。

表2 纯铝部分热物性参数

表3 AM60部分热物性参数

相变潜热是指材料在相变过程中吸收或放出的热量。在SLM成形过程中,纯铝粉末在很短的时间内经历了固态-液态-固态的转变,AM60镁合金基底在收到粉床热传导的过程中,也有可能会发生融化,因此需要在定义材料属性时加入随温度变化的焓:

(2)

式中,ρ为密度;C(t)为随时间变化的比热。

1.4 初始条件和边界条件

由于传热机制包含了热辐射、热传导和热对流,对于这种复杂的传热机制,需要在模拟过程中加入边界条件,包括初始温度、对流换热边界条件和辐射换热边界条件。

在模拟过程中,需要假设初始温度为T0,那么初始温度可用如下公式描述:

T(x,y,z,0)=T0,(x,y,z)∈D

(3)

对流换热边界条件可用如下公式描述:

qc=hc(T-T0)

(4)

式中,hc为对流换热系数;T0为初始温度。

辐射换热边界条件可用如下公式描述:

(5)

式中,ε为实际物体的有效辐射率(黑度);σ为Stefan-Boltzmann常数;T0为初始温度。

模拟中设置的初始温度为20 ℃,对流传热系数为20 W/(m2·K),接触传热系数为20 W/(m2·K),辐射换热系数为0.6。

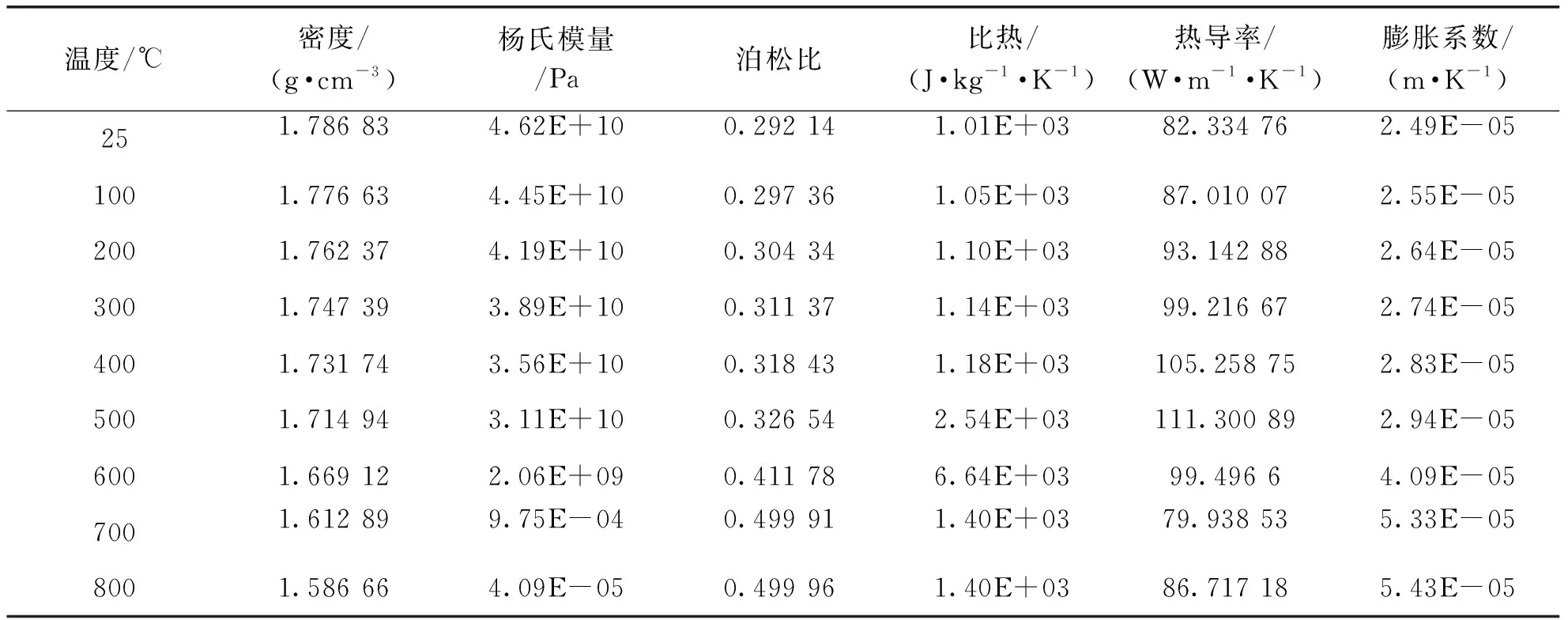

1.5 移动热源模型

热源参数是SLM成形过程中的一个重要参数,在模拟过程中需要设定激光热源的类型、功率和与时间相关的路径等参数。在ABAQUS软件中,可以通过Fortran语言编辑DFLUX子程序来实现上述功能。如图2所示,SLM的激光热源服从高斯分布,其热流密度表达式为[10]:

(6)

式中,q(r)为距离热源中心r处的热流密度;η为效率;I为电流;U为电压;rH为加热半径。效率取值为0.8,功率等于350 W,加热半径为0.15 mm。

图2 高斯热源模型

粉床分为2层,移动热源在每一层的加热路径相同,扫描速度为0.25 mm/s,每一层粉床包含4条扫描路径,此路径首尾相连呈现S型,其命名为“蛇形路径”,如图3所示。

1.6 生死单元的应用

为了更加符合SLM成形过程的实际工况,多层粉床不应该同时出现在基底表面,而应该在激光热源扫描该层粉床之前进行铺粉。因此,需要在ABAQUS软件中利用生死单元技术,使每一层粉床根据移动热源的时间参数依次出现,在热动热源扫描第一层之前,自动生成第一层粉床,杀死第二层粉床,如图4中的a图所示;当热源扫描完成第一层后,自动激活第二层,如图4中的b图所示,从而达到模拟SLM实际工况的目的。

图3 移动热源扫描路径

图4 利用生死单元依次激活纯铝粉床

2 模拟结果与讨论

2.1 不同时刻温度场变化

从前期的实验结果来看,当激光功率为350 W以及热源扫描速度为0.25 mm/s时,纯铝与AM60能够在界面区域形成冶金结合,并且大大提升力学性能。因此,选择如上的热源参数进行路径对比。图5中的a图、c图和e图是纯铝粉床第一层的第一条扫描路径,时间是在第4 s,熔池位置位于第一条路径的中部;b图、d图和f图是纯铝粉床的第二层的第一条扫描路径,时间是在第36 s;a图和b图是熔池在X-Y平面的剖视图,c图和d图是X-Z平面的剖视图,e图和f图是Y-Z平面的剖视图。从X-Y平面来看,熔池附近温度分布近似椭圆形且熔池中心距离扫面前端更近,说明后端的温度梯度较小,冷却速度较慢,前端距离未扫描粉床更近,导致温度梯度较大。第4 s时的熔池最高温度为995 ℃,熔池尺寸约为208 ηm×137 ηm×93 ηm。第36 s时的熔池最高温度为1 126 ℃,熔池尺寸约为236 ηm×148 ηm×102 ηm。由此可见,两点在X轴和Y轴上的位置相同,只在Z轴上的高度不同,那么第一层粉床在第4 s开始融化时,AM60基底温度接近室温,对第一层的熔池温度的影响可以忽略。当第二层粉床在36 s开始融化时,第一层粉床正在降温,在一定程度上会提高第二层熔池的温度,因此由于前一层热量的积累,导致第二层粉床的熔池最高温度和熔池尺寸都会大于第一层。

图5 功率350 W时第一层与第二层粉床的温度分布情况

2.2 不同路径a、b、c三点随时间变化的温度曲线

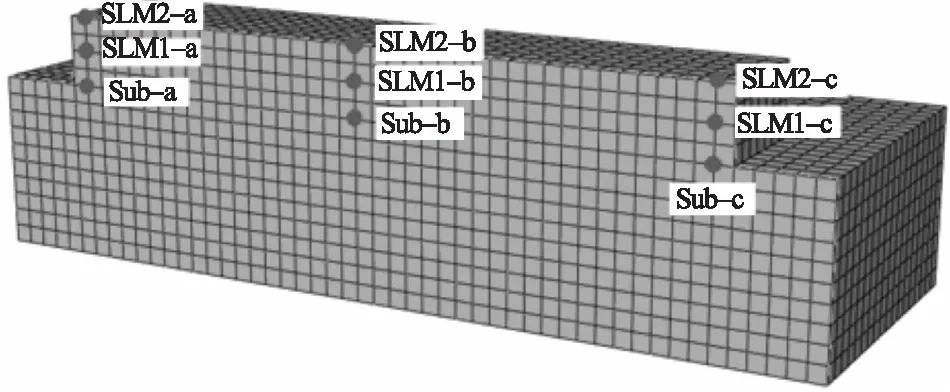

由于上述原因,选择热源功率350 W、扫描速度0.25 mm/s的热源参数,对比同向扫描路径与蛇形扫描路径时,层状复合材料不同位置的温度变化曲线。选择的数据采集点如图6所示,a、b、c三点在X-Y方向上的位置如图3所示,位于每一层的第一条扫描路径上,分别位于路径的左、中、右,在Z轴方向的位置位于每一层的上表面。AM60基底上的三点定义为:Sub-a、Sub-b和Sub-c,第一层纯铝粉床的三点定义为:SLM1-a、SLM1-b和SLM1-c,第一层纯铝粉床的三点定义为:SLM2-a、SLM2-b和SLM2-c。

图7为SLM2层a、b、c三点在300 W、350 W、400 W时的温度曲线,对比图7、图8和图9,发现

在SLM1和Sub层中,能够看到2倍于SLM2层的波峰数量,这是由于每一层粉床包含4条路径,激光开始扫描之前只有Sub层存在,开始扫描时SLM1层利用生死单元技术出现,直到扫描过程结束,SLM1与Sub层共收到了8次扫描热源的影响。而SLM2层在第32 s,也就是完成前4到路径的扫描之后才出现,因此32 s前没有温度变化曲线。

图6 每一层a、b、c三点的位置分布

3张图共同的特点是:由于蛇形扫描路径的特点,c点的温度峰值较宽,这是由于c点刚好位于第一道路径的终点和第二道路径的起点位置,因此高温时间较长,冷却速度较慢。300 W时,SLM2层a、b、c三点的第一个峰值分别为793.9 ℃、1 013.2 ℃、1 056.8 ℃;350 W时,SLM2层a、b、c三点的第一个峰值分别为905.5 ℃、1 130.7 ℃、1 195.9 ℃;400 W时,SLM2层a、b、c三点的第一个峰值分别为1 000.9 ℃、1 242.5 ℃、1 326.1 ℃。纯铝的熔点约为660 ℃,3种热源功率均使纯铝充分融化。3种功率的第二次峰值也均超过660 ℃,导致纯铝在凝固过程中被二次融化,第三次峰值均低于660 ℃,不会导致第一道路径上的纯铝融化。

对比SLM1层的温度分布,如图8所示。300 W时,a、b、c三点的第一个峰值分别为705.9 ℃、855.5 ℃、951.2 ℃;350W时,a、b、c三点的第一个峰值分别为798.5 ℃、995.1 ℃、1 066.9 ℃;400 W时,a、b、c三点的第一个峰值分别为885.6 ℃、1 112.6 ℃、1 177.5 ℃,第一个峰值均使纯铝粉末融化。300 W时的第二峰值均低于660 ℃,第五峰值为热源扫描SLM2层的第一道路径,因此受到热源影响,部分区域温度高于660 ℃,最高达到667.5 ℃。350 W时第二峰值均高于660 ℃,第五峰值部分区域超过660 ℃,最高达到759.9 ℃。400 W时,第二、第五峰值均超过660 ℃,也就是说SLM1的第一条路径上的全部粉末会在整个成形过程中发生3重融化,这样的凝固过程会造成晶粒粗大,降低力学性能。因此,从SLM1层的力学性能考虑,300 W的热源功率更合适。

图8 SLM1层a、b、c三点在不同功率时的温度曲线

对比Sub层的温度分布,如图9所示。300 W时,a、b、c三点的第一个峰值分别为297.4 ℃、442.9 ℃、455.7 ℃;350 W时,a、b、c三点的第一个峰值分别为353.4 ℃、515.3 ℃、519.3 ℃;400 W时,a、b、c三点的第一个峰值分别为398.1 ℃、581.3 ℃、586.3 ℃。为了使纯铝粉床与AM60镁合金基底形成冶金结合,那么在SLM成形过程中,AM60的上表面需要融化才能在凝固过程中与纯铝发生成分扩散,凝固之后形成冶金结合。AM60的固相线温度为540 ℃,通过温度曲线发现只有热源功率为400 W时,AM60表面才会大面积融化。因此,从Sub层的温度场来看,400 W的热源功率更合适。

综上所述,300 W功率更加有利于保证SLM1层的力学性能,400 W功率更加有利于使界面形成冶金结合,但是过高的热源温度使得SLM层纯铝粉末反复经历融化-凝固-再融化-再凝固的过程,最终得到晶粒粗大的界面组织,反而不利于提高界面力学性能。层状复合材料或者焊接件的力学性能往往是由界面或者是焊接接头所决定的,因此,350 W的热源功率能够防止纯铝粉床反复融化,并且由于整个过程的凝固状态为非平衡状态,AM60在接近540 ℃时也可能会发生融化,从而形成冶金结合。

图9 Sub层a、b、c三点在不同功率时的温度曲线

2.3 实验验证

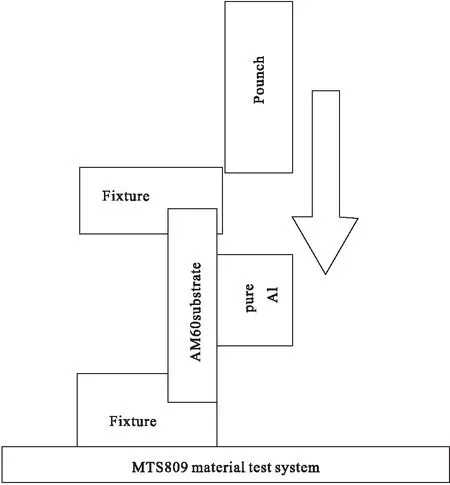

在0.25 mm/s 扫描速度下,采用300 W、350 W、400 W的热源功率制成样品,在万能力学试验机下测量复合材料界面的剪切强度,实验设置的参数为压头以0.1 mm/min的速度下压,最后测得时间/应力曲线,测试模型如图10所示。如图11所示,测试结果表明,300 W、350 W、400 W时的抗剪强度分别为52.6 MPa、75.5 MPa和26.2 MPa,这说明400 W时,纯铝反复的融化使得界面晶粒粗大,大大降低了界面的力学性能,350 W时的抗剪强度最好,与模拟结果相符合,验证了之前在针对模拟结果所做的推测。

图10 抗剪强度测试装置

3 结 论

1) 相同热源参数下,第二层粉床在同一位置的熔池温度高于第一层,这是由于第一层粉床在冷却过程中对第二层粉床的传热作用导致的。

2) 采用蛇形路径时,通过对比不同激光功率下的温度曲线发现:功率过低时,AM60表面不会熔化,无法与纯铝形成冶金结合;如果功率过高,会导致界面附近的纯铝反复熔化,粗大的晶粒反而会降低界面力学性能;当功率为350 W,扫描速度0.25 mm/s时,能够在界面形成冶金结合的同时,获得较好的力学性能。

图11 抗剪强度测试结果

3) 经过试验证明,利用生死单元技术模拟SLM加工过程中的动态铺粉过程,符合实际工况,能够获得较为准确的模拟结果。