某重型燃气轮机燃烧室三维流场数值模拟

张诗琦,刘 洋,王嘉奇,史俊瑞

(沈阳工程学院 a.研究生部;b.能源与动力学院,辽宁 沈阳 110136)

燃气轮机是一种将燃料化学能通过燃烧的方式转化为机械能的动力输出装置,具有高效、清洁的特点,广泛应用于航空动力、发电、独立能源系统、机械驱动、船舶工程等领域[1]。燃气轮机燃烧室的工作过程及工质的流动、传热、排放分析是非常复杂的问题,包括复杂的湍流流场、燃料喷射、掺混、燃烧反应瞬变引起温度场瞬变,伴随工作状态改变而引起的主要排放物(NOx、CO、CxHy)的生成,不同气膜冷却下的火焰筒壁温分布,变工况下燃烧室工作稳定性等[2]。

随着燃烧理论和数值方法的发展,应用数值模拟的方法分析流动燃烧过程已经成为燃烧室设计的重要手段之一[3-5]。在国外,许多研究学者专注于燃气轮机燃烧室流场特性的数值模拟,并且成果显著。Artur Tyliszczak[6]等人提出了一种工业燃气轮机燃烧器中尺寸模型的数值研究。该模型使用RANS方法进行研究,湍流使用k-ε模型和LES方法与WALE子网格模型进行研究,在冷态反应流动条件下进行模拟,证明了化学动力学比湍流模型对结果的影响更大。

国内方面,上海交通大学的刘炜[7]采用三维建模软件 Pro-E 对环管型燃气轮机燃烧室进行实体建模,采用Gambit 对模型生成非结构化的计算网格。由于燃烧室的流场有回流,选用 RNG k-ε双方程湍流模型来模拟湍流流动。哈尔滨工程大学的刘顺隆[8]等人对某种船用工业燃气轮机燃烧室中的三维冷态流场进行了数值模拟,在计算中采用了改进的k-ε双方程湍流模型,数值模拟的结果和Clarke的实验数据进行比较,结果相符合。上海交通大学的王礼进等[9]对某燃气轮机环管型燃烧室进行三维冷态流场的数值模拟,验证了模型的有效性,但模拟中没用考虑燃料的雾化等问题。

燃气轮机燃烧室内的气流组织,对燃烧室内的稳定燃烧、降低污染物排放有很大的影响。研究燃烧室气流的冷态混合、流动和回流的特性,对燃气轮机结构优化、降低污染物排放和稳定燃烧具有重要的指导意义。通过介绍某重型燃气轮燃烧室的基本结构,介绍了其燃烧室模型的建模过程、网格的划分过程及网格质量评定;设定边界条件,采用standard k-ε模型对燃烧室进行冷态模拟,并运用Fluent软件进行运算并分析燃烧室内的流动和混合情况,为燃气轮机的燃烧优化提供指导。

1 燃烧室的结构

所模拟的燃气轮机的燃烧室为逆流环管式燃烧室,位于压气机气缸及扩压器气缸的外侧,用以缩短燃气轮机轴向长度,采用目前较为先进的干低排放技术,每个火焰筒都是分级分组织燃烧。

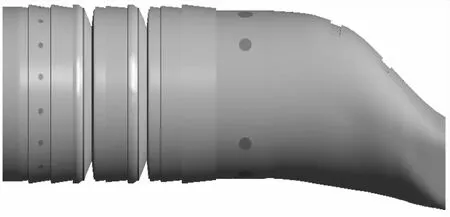

燃烧室外壳最大直径为3 100 mm,内腔直径为2 968 mm,全长为900 mm,质量约为1 320 kg,周向均匀排布了20个火焰筒。主油路由在环管燃烧室头部的中央轴线上安装的16个值班燃料小孔喷嘴构成,能够稳定火焰;副油路是由沿周向均匀安装在环管燃烧室头部的8个燃料喷嘴构成的8个微型旋流器组成的,如图1所示。在火焰筒头部位置放置一个主旋流器,在主旋流器上沿周向分布8个燃料喷杆,如图2所示。火焰筒的头部到中心区域设有15个气膜孔,中心区域至尾部分别设有10个摻混孔和4个冷却孔,如图3所示。燃烧产生的高温燃气通过冷却孔冷却,达到符合要求的出口截面温度。为方便计算,简化燃烧室的流体模型,采用相同面积的环缝来代替从头部到中心区域的气膜孔[10]。

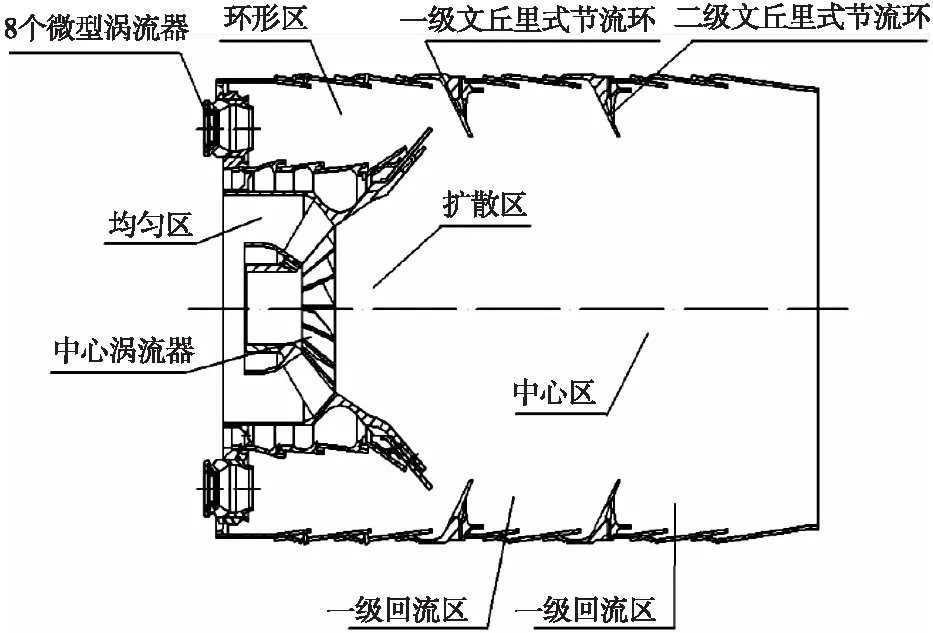

该重型燃气轮机燃烧室主要分为环形区、均匀区、扩散区、中心区、一级回流区和二级回流区6个区域,为防止火焰筒壁温超标和环形区回火,沿着燃烧室的轴向设有2道文丘里式节流环,以收紧火焰和产生回流,其头部结构如图4所示。

图1 值班燃料小孔

图2 喷杆

图3 燃烧室外观结构

环形区位于火焰筒头部外侧,有8个微型涡流器安装在其前壁板上。燃烧室若是以周向环形副油路和中心主油路共同燃烧模式工作,则火焰筒内、外壁和一级文丘里式节流环所组成的空间就会形成环形区的预混室,燃料与空气在预混室内进行充分地混合,后经一级文丘里式节流环产生回流,再与扩散区的值班火焰相遇燃烧。

中心旋流器、火焰筒内壁和前壁板等组成均匀区,其位于火焰筒头部内侧。在均匀区内,燃料与空气短暂混合,再经中心旋流器搅拌,与扩散区的值班火焰相遇燃烧[11]。

图4 燃烧室头部剖面

2 数值模拟

2.1 模型建立

通过Pro-E软件进行建模,采用大量的规则曲面和曲线分割组合形成非规则曲面,用相等面积的气膜带代替火焰筒上的细小气膜孔,在保证空气冷却效果的同时,又将网格的数量控制在合理范围内。为简化建模和缩小计算的工作量,并保证准确的旋流器后的过量空气系数,可以不对头部的微形旋流器和主旋流器进行实体建模,通过在Fluent软件中设定空气进口速度的切向、轴向、径向分量,从而增加一个旋流空气入口实现对其进行简化。

2.2 燃烧室的网格划分及网格质量检验

通过GAMBIT对燃烧室进行网格划分。首先将已经建好的模型导入,网格采用非结构化网格。火焰筒环形区的微型涡流器以及中央的主旋流器等部位结构较复杂,需要进行加密处理,在温度梯度和速度梯度变化较大的地方,其网格采用先密后疏的处理办法。对于流体流动影响不大的地方,采用较疏的网格,减少网格的数量,从而减少计算量。共生成网格数36万左右,如图5所示。

图5 单个火焰筒的计算网格

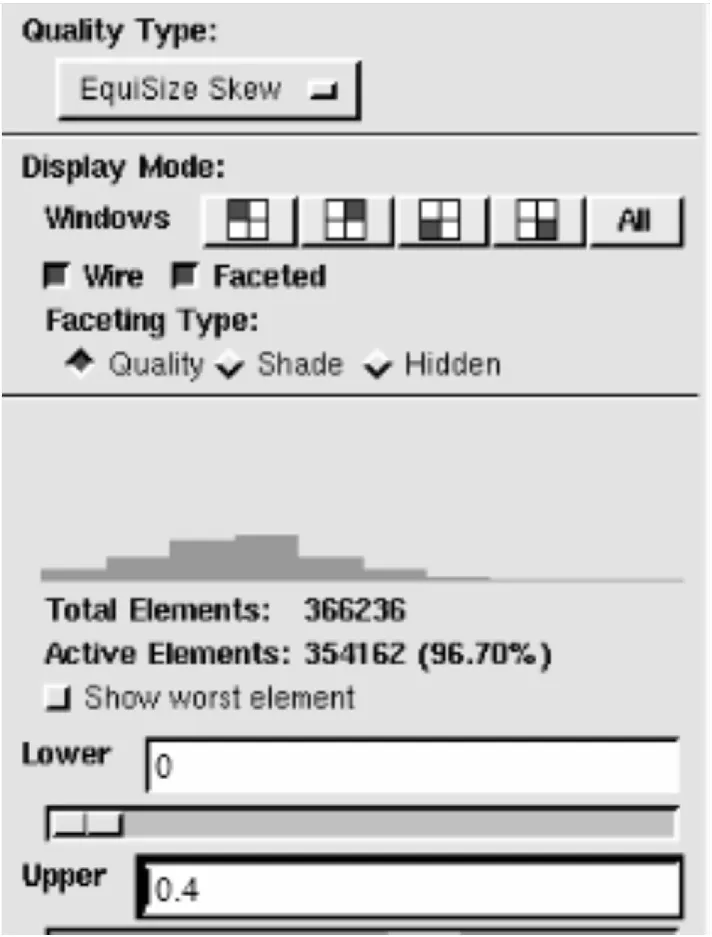

模型选择的网格质量指标是EquiSize Skew,该指标是通过单元大小计算歪斜度。通常来说,EquiSize Skew在0~1之间,0为质量最好,1为质量最差。2D质量好的单元,其EquiSize Skew最好在0.1以内,3D单元在0.4以内。如图6所示,EquiSize Skew在0~0.4之间(lower-upper)的网格数占比为96.70%,说明网格划分质量良好。

图6 网格质量检测

2.3 边界条件

1)空气进口

燃烧室空气进口分别有带有旋流的供燃料燃烧的空气入口,排气膜带空气入口15个,冷却口空气入口4个。空气入口的边界全部设置为速度入口,每个入口均设定速度的数值和方向、湍流度和水力直径。设定空气的温度为666 K,总进气量为6.59 kg/s。

2)燃料进口

微型涡流器的8个燃料入口、16个值班燃料小孔入口以及燃料喷杆的8个燃料入口均为燃料进口,其入口边界都设置为质量流量进口,设定质量流量的数值、湍流度及水力直径。设定燃料入口温度为288 K,燃气的总进气量为102 g/s。

3)出口

将出口边界定义为压力出口,给定回流度、湍流度和水力直径。

3 结果分析

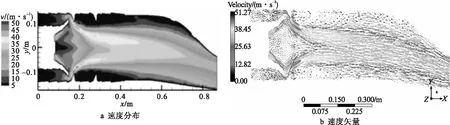

图7中的a、b分别为单个火焰筒内中心截面的速度分布云图和速度矢量分布图。由图7可以看出,气流的速度分布受燃烧室结构影响较大。气流经各喷嘴和进气孔进入火焰筒,在经过环形区域的8个微型旋流器和中心的主旋流器后会产生强烈的回流,尤其在中心燃烧区将产生2个基本对称的回流区。因此,在中心燃烧区存在2个呈枣核形的对称的高速区域。气流在环形区出口处遇到来自外环喷嘴口进入的气流后改变流向,向火焰筒轴线偏转后逐渐与轴线方向平行。在两级束腰环的后方均存在回流区。

图7 燃烧室内中心截面的流场分布特性

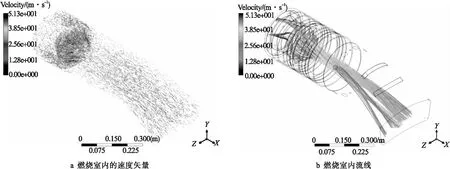

图8 燃烧室内的流场分布特性

图8所示为整个燃烧室内的流场分布特性。由图8可以看出,在环形燃烧区和中心燃烧区都能形成良好的回流,旋流器能够很好地组织燃料的旋流,起到稳定燃烧的作用。由于喷入环形燃烧区的流量相同,而由环形区域进入主燃区的横截面积变小,速度增大,所以在第一级束腰环处,存在一个增速区。

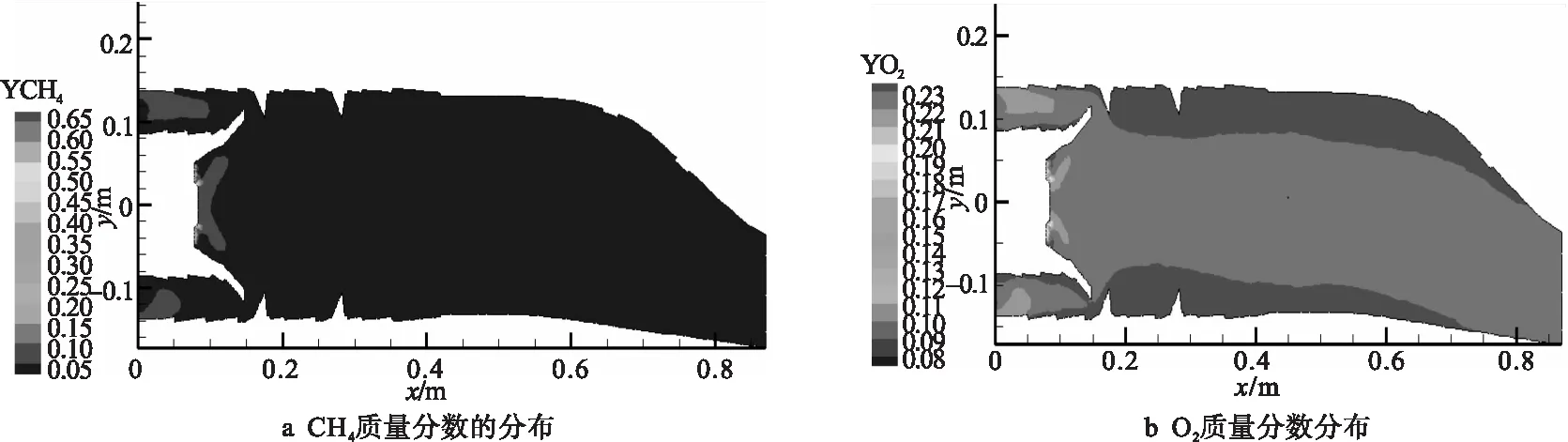

图9 燃烧室内中心截面的组分分布特性

图9为燃烧室内CH4、O2的分布情况。由图a可知,CH4燃料从喷嘴喷出,沿轴向到出口方向其浓度逐渐降低,这是由于燃料刚喷入燃烧室时混合能力较差,浓度较高,随着气流的流动,燃料的混合能力增强,CH4与空气的不断混合导致其浓度逐渐降低。在燃烧室头部的主燃区中,CH4气体主要集中在旋流器后方的一个小区域内,该区域以外的CH4气体浓度极低,由此可知,燃烧室内的燃烧过程主要集中在这个区域。

由图b中可以看出,在燃料喷嘴后方存在缺氧区域,主要由于该区域是燃料浓度较高的区域,喷嘴喷出燃料,导致O2的浓度降低。大量的O2充满整个燃烧室,这样不仅能够满足燃料的燃烧,还能维持燃烧室出口温度品质以及对燃烧室壁面的冷却。

4 结 论

1)气流在经过环形区域的8个微型旋流器和中心的主旋流器后会产生强烈的回流。在中心燃烧区将产生2个基本对称的枣核形高速回流区;气流在环形区出口处遇到来自外环喷嘴口进入的气流后改变流向,向火焰筒轴线偏转后逐渐与轴线方向平行;在两级束腰环的后方形成回流区;在第一级束腰环处,存在一个增速区;旋流器能够很好地组织燃料的旋流。

2)CH4燃料从喷嘴喷出沿轴向到出口方向其浓度逐渐降低;在燃烧室头部的主燃区中,CH4气体主要集中在旋流器后方的一个小区域内,此区域外的CH4气体浓度极低;除燃料喷嘴后方的缺氧区域外,燃烧室内充满大量氧气。由此可知,在该燃烧室内燃料与氧气能充分混合。