选区激光熔化成型悬垂结构特征模拟分析

林会杰,沈理达,*,姜金辉,谢德巧,梁绘昕,范钦春

1.南京航空航天大学 机电学院,南京 210016 2. 南京航空航天大学 航空宇航学院,南京 210016 3. 南京中科煜宸激光技术有限公司,南京 210046

自德国 Fraunhofer 激光研究所于1995年提出选区激光熔化(Selective Laser Melting, SLM)技术以来,该技术已发展成为增材制造技术的重要分支[1]。利用激光选择性扫描特定区域金属粉末使其快速熔化,之后在成型表面铺薄层金属粉,重复上述操作,层层堆积形成最终成型件。选区激光熔化技术成型精度高,加工周期短,成型件性能稳定,可加工复杂结构件,在航空、航天、医疗、汽车、设计开发等方向均有良好的应用前景。国内外学者对选区激光熔化材料属性、加工环境、工艺匹配、后处理方式等也进行了较为深入的研究。

选区激光熔化加工过程中高功率激光快速扫略粉床表面,局部快热快冷导致成型件具有极不稳定的温度分布,较高的温度梯度导致应力增加,易出现变形甚至开裂等缺陷[2-3]。尤其在加工具有悬垂结构的成型件时,由于部分成型区域由粉末支撑,散热条件差,几何结构的特性与较大的温度梯度造成悬垂结构加工过程中极易出现翘曲变形[4]。比利时鲁汶大学Mercelis等[5]对其进行了初步的研究,认为金属粉末导热性差,无法有效将热量传出,热量在熔池中积累导致熔池过大,最终导致出现大量悬垂物,提出通过在光路系统中增加监测和反馈装置,灵活改变激光扫描速度大小的方式改善悬垂面的成型质量。华南理工大学王迪等[6]对SLM成型悬垂结构的机理及工艺进行初步探索,提出SLM技术成型悬垂结构的质量与能量输入大小有密切联系。意大利Calignano[7]研究不同材料对选区激光熔化成型悬垂结构打印质量的影响,并深入探讨悬垂结构支撑参数选择等问题。南京理工大学刘婷婷等[8]针对悬垂结构的倾斜角度与熔池行为之间的关系进行研究,并通过熔池监测系统分析扫描方式、倾斜角度与熔池尺寸之间的关系。南京航空航天大学顾冬冬等[9]针对SLM成型悬垂结构表面质量较差等问题进行了仿真分析及实验验证,结果显示由粉末支撑的悬垂区域熔池温度较高,熔池面积较大。

然而,国内外针对SLM成型悬垂结构的研究还有待补充,选区激光熔化成型悬垂结构翘曲变形需同时考虑几何形状与温度分布的影响,悬垂结构易产生翘曲变形的机理分析还需进一步探讨。本文拟通过选区激光熔化成型悬垂结构过程的温度场应力场仿真对其翘曲变形机理进行研究,探寻激光功率、扫描速度等工艺参数与选区激光熔化成型悬垂结构发生翘曲变形之间的内在联系。

1 建立数学模型

采用ANSYS软件对悬垂结构成型过程进行有限元仿真。分别针对其温度场与应力场分布进行分析,讨论悬垂结构在选区激光熔化打印过程中的相关特点。

在选区激光熔化成型有限元模型中,共定义基板、打印件实体、打印件粉末3种材料类型,首先定义基板单元材料属性为基板材料,成型区域单元材料属性为粉末材料。利用生死单元技术[10]将基板材料以外的单元全部杀死,在打印每一层之前,首先激活当前层的所有单元。激光束被视为不断移动位置的热源,在每一步计算时,在特定位置加载热源,改变热源位置材料属性以反映材料在加热过程中由粉末状态变为实体状态,并重新定义适合的边界条件,计算完成后删除热源及边界条件,进行下一步的设置。在计算应力分布时,将每一步的温度场结果作为温度载荷施加到零件对应位置,在基板底部施加位移约束,限制其变形。同样利用生死单元对打印过程进行仿真,整体循环计算过程与温度场仿真相似,这里不再重复。

1.1 初始条件与边界条件

结合选区激光熔化技术实际成型环境,设置环境温度为20 ℃,基板预热温度为80 ℃。根据热平衡理论,粉床表面与周围环境能量传递方式为热对流与热辐射,属于第3类边界条件,其平衡公式[11]为

(1)

式中:k为导热系数;T为样件温度;n为样件边界表面外法线方向;Q为热流率;Ta为环境温度;Tb为样件边界温度;h为对流换热系数;εe为热辐射系数;σ为 Stefan-Boltzman 常数(σ=5.67×10-8W2·m-2·K-4)。

在对选区激光熔化过程进行温度场与应力场模拟时,材料在不同温度下的膨胀收缩过程会涉及到参考温度的设置。材料由于温度变化引起的变形计算公式为

L=L0[1+α(T-T0)]

(2)

式中:L0为变形前长度;L为变形后长度;T0为参考温度;α为线膨胀系数。基板取环境温度作为参考温度。成型件初始形态是粉末形态,经过升温变为液态,后变为致密的固态,由于粉末较为松散,弹性模量几乎为零,在膨胀过程中没有应力积累,在粉末到液态过程中温度带来的膨胀影响忽略不计,从液态到固态过程开始才有内应力的产生,因此文中将参考温度设置为金属固相线温度。

在应力计算方面,为了简化计算,假设材料变形满足von Mises屈服准则,并服从流动准则与双线性强化准则。

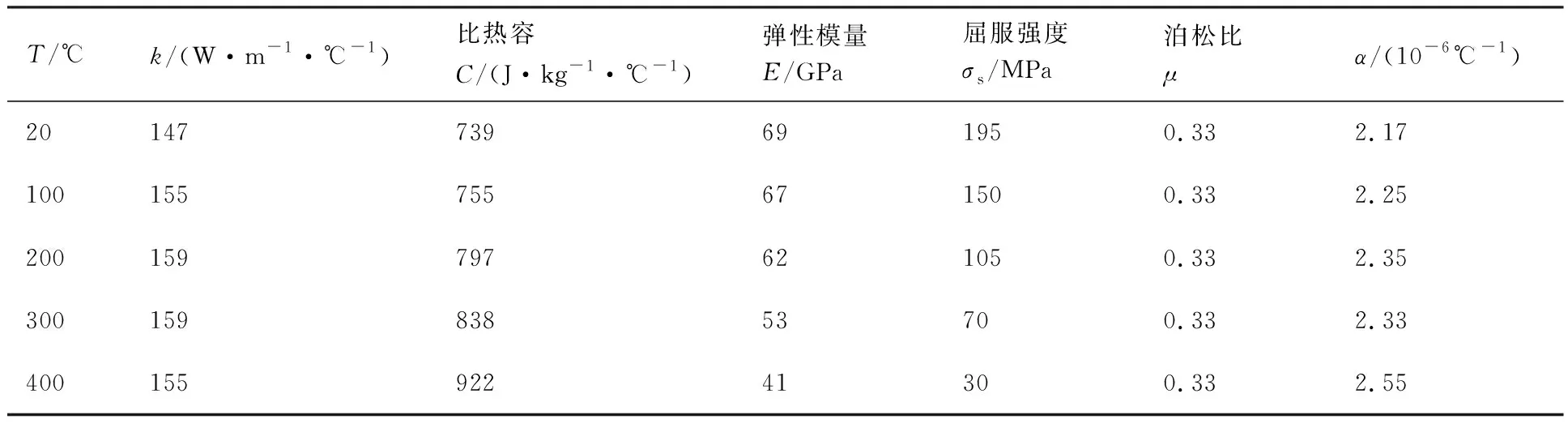

1.2 材料属性

针对选区激光熔化技术常用的材料AlSi10Mg进行有限元仿真。涉及到的材料属性有AlSi10Mg固体状态参数、液体状态参数以及粉末状态参数,AlSi10Mg固体状态部分性能参数设置[12]如表1所示。

粉末状态与液体状态的参数设置根据具体情况进行相应调整。固体状态与液体状态下的AiSi10Mg材料弹性模量、屈服强度等近似为零,在计算过程中,弹性模量等参数设置为零容易引起计算结果发散,无法得出计算结果。本文将此参数设置为固体材料的0.01倍,以保证计算结果收敛且计算结果偏差在可控范围内。

Rombouts等研究发现,粉末有效导热系数由粉末粒度、固体与气体百分比等决定,粉末有效导热系数kp的表达式为[13]

表1 AlSi10Mg部分性能参数[12]Table 1 Partial performance parameters of AlSi10Mg[12]

(3)

式中:kg和ks分别为保护气体和实体金属材料的导热系数;φ为粉末的孔隙率。粉床辐射导致的吸收系数kr的表达式为

kr=4FσTp3Dp

(4)

式中:Dp为粉末颗粒的平均粒径;Tp为粉末颗粒的温度;F为表观系数。

(5)

式中:Ql为潜热;Tl为液相线;Ts为固相线。

AlSi10Mg材料液相线温度为595 ℃,固相线温度为555 ℃,潜热为3.9×105J/kg,在液相线温度与固相线温度之间材料本身比热容与相变等效比热容之和为10 672 J/(kg·℃)。

1.3 热 源

激光热源的功率密度分布为高斯模型函数[15],SLM加工过程中激光平均面能量密度可达2×106W/cm2,如此高的能量密度导致熔池内部呈现不稳定状态,出现熔池波动,熔滴飞溅等现象[16-17]。部分激光能量透过粉末颗粒与熔池内孔隙沿垂直方向进行传递。假设单位深度内激光透过材料所造成损耗率保持一致,则激光热源沿垂直方向功率密度分布呈现指数衰减,这种指数衰减热源模型在同样为高能量密度的激光深熔焊领域也得到应用并得到了良好的仿真效果[18]。指数衰减热源模型为

Il=I0exp(-εl)

(6)

(7)

式中:Il为垂直方向深度为l的平面内体热流密度的面积分;I0为铺粉表面体热流密度的面积分;ε为衰减系数;P为激光功率;A为材料对激光的吸收率。假设在0.05 mm处面激光功率为铺粉上表面激光功率的5%,则可计算其衰减系数ε=60 mm-1。每个平面内体热流密度均符合高斯分布:

(8)

(9)

式中:I(r,l)为深度为l、光斑轴心距离为r处的体热流密度;r为粉床上任一点距光斑轴心距离的距离;Rl为深度为l处的热源半径;R0为光斑半径。

对式(6)~式(9)进行整理,最终热源模型表达式如式(10)所示,热源模型能量分布如图1所示。

Alemi,Sarab和Lari尝试让学生借助手机SMS功能实施学术英语词汇的学习。实验组中的28个学生使用手机SMS功能每周学习两次,每次学习十个单词和例句,而对照组的17个学生则使用字典学习了相同词汇。16周的研究结束后,学生参加了第一次词汇测试,结果两组学生成绩旗鼓相当。在间隔一段时间后对学生进行的第二次词汇测试中,实验组的成绩明显好于对照组。该结果对教师具有一定指导意义,说明教师完全可以借用手机SMS功能将学生对词汇的短期记忆转变为长期记忆[3]。

(10)

2 仿真结果

在网格划分方面,综合考虑模拟精度要求与计算效率,基材部分选用网格尺寸为0.4 mm×0.4 mm×0.4 mm,成型件网格尺寸为0.015 mm×0.015 mm×0.006 mm。温度场仿真采用SOLID70热单元,应力场采用SOLID45单元。参考实际选区激光熔化设备打印参数,以表2参数作为其初始条件。

以常见的蛇形扫描策略进行4层4道有限元仿真,建立如图2所示三维有限元模型。观测点A、B、C分别位于打印件顶部同一扫描道内非悬垂边缘位置、打印件中心位置及悬垂结构位置,观测点D、E、F分别位于打印件底部非悬垂边缘点、打印件中心、悬垂边缘点处。

2.1 温度分析

图3为选区激光熔化技术打印悬垂结构激光在不同位置的熔池形貌与温度分布。可以看出,熔池形状呈椭球型,如图3(d)所示,悬垂结构区域熔池尺寸最大,非悬垂边缘区域熔池尺寸次之,打印件中心熔池尺寸最小。与熔池尺寸变化规律类似,在扫描悬垂区域时熔池温度与温度梯度最大,扫描非悬垂边缘区域时次之,扫描打印件内部区域时最小。在扫描打印件悬垂区域位置时熔池最高温度达到1 570 ℃,Z向温度梯度最大值达到3 420 ℃/mm;扫描非悬垂边缘区域时熔池最高温度为1 303 ℃,Z向温度梯度最大值为3 328 ℃/mm;在扫描中心区域时最高温度仅为1 233 ℃,Z向温度梯度最大值仅为3 280 ℃/mm。由于使用蛇形扫描策略,在扫描过程中光源在打印件边界附近停留时间较长,且在边缘位置靠近粉末材料,粉末材料散热较慢,热量无法及时散失,导致边缘处熔池温度与温度梯度较高,熔池面积较大。而由于悬垂位置与粉末接触的面积比其他边界与粉末接触的面积大,粉末的导热率较低,热量在悬垂位置不断累积最终导致熔池温度及温度梯度最高,熔池尺寸最大。

表2 有限元仿真参数设置Fig.2 Parameters setting of finite element simulation

2.2 应力分析

图4为悬垂结构D、E、F这3个观测点的时间-等效应力曲线。从图4(a)中可以看出,打印件边缘点等效应力随打印层数的增加而升高,但其增长速度逐渐放缓,打印件内部等效应力随打印层数的增加而降低,但降低幅度并不显著。打印件边缘及悬垂位置应力值略大于打印件中心位置应力值,较易出现裂纹。主要原因有以下两点:打印件悬垂位置及其他边缘位置由于处于打印件边角位置,极易产生应力集中现象;同时边缘热量无法有效散失,熔池面积大,温度梯度高,冷却后产生的残余应力大,两个原因综合造成其在悬垂位置与边缘位置具有较大的应力。

如图4(b)所示,等效应力在打印过程中出现明显波动,这是由于在打印过程中光源在成型件表面扫略,在光源靠近观察点,温度升高时,打印件内部应力得到释放,等效应力值变小。在光源远离观察点,温度降低时,打印件内部热应力再次出现,等效应力值变大。光源不断靠近远离观察点导致等效应力出现明显波动。工件中心位置部分残余应力在不断升温降温的过程中得到消除,而边缘位置却因为打印下一层时应力传递导致其残余应力不断上升。

2.3 变形分析

图5为打印完成后悬垂结构变形示意图。可以看出,在悬垂结构位置出现最大变形,由2.2节可知在边缘位置由于其特殊的结构,激光扫描悬垂位置时熔池温度较高,温度梯度较大,易出现较大的热应力,同时悬垂位置由于自身的形状导致刚度较差,在受到较高热应力时极易发生翘曲变形。

为研究悬垂结构翘曲变形大小与激光功率、扫描速度的关系,选取相同线能量输入密度,不同扫描速度与激光功率的参数进行单道多层有限元仿真[19]。由于实际打印过程中铺粉层厚为24 μm、光斑直径在0.1 mm左右,网格过多将造成计算效率过低,因此采用单道5层进行仿真,打印件尺寸为0.12 mm×0.12 mm×0.36 mm。激光功率与扫描速度参数设置如表3所示。其仿真结果如图6所示。图6中X轴为基板平面所处位置,X轴零点位置为悬垂边与基板交点位置,层数为5,层厚0.024 mm,在Z=0.12 mm处为模型变形前顶层平面。可以看出,在线能量输入密度相同时,激光功率越高,打印件悬垂位置变形越大。

Table3Simulationparameterssettingofsinglechannelmultilayer

编号激光功率P/W扫描速度v/(m·s-1)12000.423000.634000.8

3 试验验证与理论分析

为验证仿真结果的准确性,本文设计试验与前期仿真实验进行对比。采用英国雷尼绍公司AM250设备进行悬垂结构件成型,粉末材料为AlSi10Mg,粒度为15~53 μm。试验件尺寸是仿真模型所用几何模型尺寸的10倍,激光功率与扫描速度按照表3进行设置,其余工艺参数与仿真所用工艺参数保持一致。将悬垂结构试验件沿X-Z平面剖开,表面使用金相砂纸打磨至5000目,使用绒布配合W2研磨膏粗抛,精抛布配合W0.5研磨膏精抛,0.4%氢氟酸水溶液腐蚀后在蔡司显微镜下观察其微观组织。从显微镜中可清晰观察到熔池边界在每一层中的位置,可间接反映在打印每一层过程中悬垂位置的翘曲变形尺寸。利用绘图软件将3个样件的第50层熔池边界突出标示,如图7所示。

图7中X轴为基板平面所处位置,X轴零点位置为悬垂边与基板交点位置,层数为50,层厚为0.024 mm,Z=1.2 mm处为试验件变形前顶层平面。从试验结果可以看出,在打印悬垂结构过程中,悬垂位置易出现翘曲变形。在相同线能量输入密度情况下,激光功率越高,悬垂位置翘曲变形越严重,与仿真结果相符。同时从图中可以看出,在悬垂位置变形量随着打印层数的增加而不断升高。在相同线能量输入密度下,激光功率越高,扫描速度越快,温度梯度增大,热应力增大,最终悬垂位置出现较大的变形。

图8为激光功率为300 W,扫描速度为0.6 m/s时,样件X-Z方向断面光学显微组织,从图中可以看出悬垂位置出现较多气孔,尺寸在10 μm左右。在打印悬垂结构过程中,悬垂结构位置单位时间热累积较大,热量无法及时散失,熔池内部能量较大导致熔池边界不稳定,不稳定的扫描轨迹影响打印件熔道的搭接质量,最终在悬垂位置出现大量气孔[20],同时较高的热能量输入产生的金属气化与溶解气体析出也造成部分气孔残留[21]。这也从侧面证明了激光经过悬垂位置时熔池具有较高的温度,与前期仿真结果相一致。

从以上仿真及实验结果可以看出,在使用选区激光熔化技术成型含有悬垂结构打印件时,悬垂结构位置热量无法及时散失导致温度急剧升高,熔池尺寸变大。较高的温度导致悬垂位置出现较多孔隙,成型质量较差。高温度梯度引起较大的热应力,悬垂结构刚度较差,在热应力的作用下出现较为严重的变形,出现向上翘曲的现象[22]。同时由于热累积使沉积温度提高、沉积量增加最终造成悬垂位置向上翘曲。本文对选区激光熔化成型悬垂结构的过程进行有限元仿真,分析打印悬垂结构过程中温度场分布与结构变形规律。通过实验与仿真两种方式分析在相同线能量输入密度下激光功率对悬垂结构翘曲的影响,并得出一致结论:在相同线能量输入密度下激光功率越大翘曲变形越严重。可以看出,有限元仿真结果能够较好地预测试验结果。

4 结 论

1) 在成型悬垂结构过程中,熔池状态随扫描位置的不同而产生相应变化。在扫描悬垂区域时熔池尺寸、熔池温度与温度梯度最大,扫描非悬垂边缘区域时次之,扫描打印件内部区域时最小。悬垂结构附近与打印件内部相比具有更多孔隙。

2) 仿真结果显示,边缘位置与悬垂位置具有较大应力值,随着打印层数的增多应力值不断增大,但增长速度逐渐降低;而中心位置等效应力值随着打印层数的增加而减小。

3) 在打印悬垂区域时易出现翘曲变形,在其他参数不变,激光功率与扫描速度比值为定值时,激光功率越大,打印件悬垂结构位置翘曲变形越严重。