橡胶压块机机械故障原因分析及优化改进

胡文文, 孙烈鹏, 单世平

(中国石油兰州石化公司,兰州 730060)

0 引言

合成橡胶如丁腈橡胶、丁苯橡胶等都是化学工业中的重要产品,主要用于轮胎、胶管胶带、机械配件和生活日用品等物品的制造,为我国经济发展提供了较为坚实的物质基础。橡胶压块机是产品成型生产中应用较为广泛的设备之一,其具有新型液压传动的特点,不仅克服了一般机械传动的缺点,同时也具有能够实现过载保护的优点,但是对压块机设备的维护管理尚不成熟,并且在本体设计上存在缺陷,在一定层面上抑制了生产效率。

目前国内多家橡胶后处理生产线上的压块机能耗高、可靠性较差,严重影响长周期连续生产的要求[1]。面对技术装备落后,文中主要针对如何降低压块机运行的故障、提高压块机可靠性而做的试探性压块机改造维护。

1 压块机设备概况

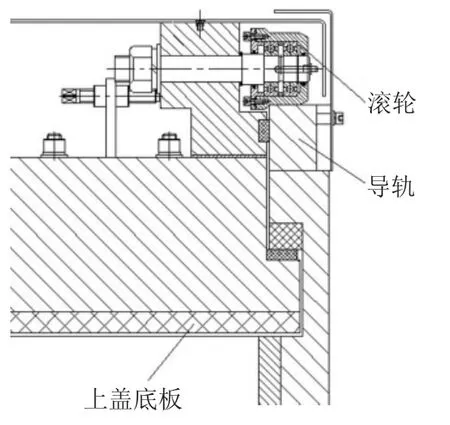

橡胶压块机是将称重后的橡胶散装胶粒挤压成符合形状要求的专用设备,是橡胶产品后处理生产线上的关键设备。压块机由压块机本体,泵站及电气控制等几部分组成的,本体由压块机机体,垂直油缸,水平油缸等机械部件组成。压块机的工作阶段一般分为四个阶段:落料阶段、挤压阶段、出腔阶段、推出阶段[2]。其主要关键部位是上盖总成,四个工作阶段中上盖总成的故障相对较多,其结构特点主要是悬挂式滚轮结构,它通过螺栓型滚轮将上盖主体悬挂支撑于导轨之上。通过螺栓型滚轮在导轨上的运动带动上盖总成作直线运动,实现上盖总成封闭、开启腔口和推出胶块作业[3]。

压块机上盖总成是压块成形的关键设备,其作用主要是散胶压块过程中封闭和打开压块机落料腔体口,并将已经压完成形的胶块推出橡胶压块机。上盖总成的结构形式主要是滚轮悬挂式,运动过程中它通过导向滚轮将上盖组件完全悬挂于运行主导轨上面,通过上盖滚轮在导轨上的运动从而带动上盖组件稳定地作直线运动,满足压块机上盖封闭、打开腔口和推出胶块的执行动作[4]。同时满足上盖组件能够密闭和定位准确的另一要素是侧、下滑块,它们由铜块与石墨合成加工,使用中可减小上盖总成运动时与导轨之间的摩擦力,同时也通过侧滑块和下滑块作用使上盖组件相对于腔体处于中位、定位准确,并易于调整,从机械配合上确保上盖组件运行平稳可靠。设备实际运行中,主要通过配磨调整垫、滑块的厚度可以调整上盖衬板与橡胶压块机腔口耐磨条之间的间隙,只有保证符合技术要求的间隙配合,才能可保证橡胶压块机压出的胶块外形美观、无飞边,产品包装高质量[5]。

压块机的执行动力主要由其自身油站液压系统提供,运行过程中通过电动机带动液压泵旋转将电能转化为液体的压力能,并通过配合执行组件即橡胶压块机的主油缸和水平油缸将液体的压力能转化为机械能稳定输出,从而实现橡胶压块机的压块成形、出腔等工作环节。橡胶压块机的能源压力配置主要包括电动机、泵、油箱,控制阀、油路系统、冷却及过滤系统[6]。

2 压块机常见故障原因分析及设备优化改造

压块机正常运行在橡胶合成生产中占有重要的地位,结合压块机结构特点,本小节主要是归纳常见的故障,并进行分析,提出相应的设备优化方案。

2.1 压块机常见故障分析

压块机常见故障分析总结:

1)压块机开车后上盖总成不运动。设备运行中发现上盖总成不运动的主要原因是滚轮支座的联接螺栓松动、导轨连接螺栓松动,侧、下滑块磨损量太大,致使配合间隙过大。

2)压块机运行中上盖总成运动不平稳,衬板出现划痕迹象。发生此类故障原因主要是导轨磨损量超标,导致两导轨在运行中不平行,另一原因为上盖总成与内腔口间隙变小,导致机械卡阻。

3)产品成型胶块产生飞边。胶块产生飞边主要是由于上盖衬板与腔口防磨条配合间隙过大所导致,主要是因为衬板和防磨条设计结构缺陷导致磨损消耗量超标,造成胶块飞边问题。

4)橡胶压块机主缸不动作、动作缓慢、冲击故障。发生此类故障的主要原因是由于油站的流量泵等设备损坏或溢流阀损坏引起的油压不足,挤压头密封条损坏出现机械卡阻现象,这两者都会造成油站油路憋压或泄压,运行压力提供不稳定,导致主动力不足,最终影响到主油缸、水平油缸正常工作,造成胶块形状不规则,不能满足产品形状要求[7]。

5)压块机循环液压油温度过高。循环液压油温度过高主要是由于冷却器损坏或者堵塞,油料循环过快所导致,引起泵和电动机过热造成故障状态,定期清理冷却器,实施循环水的改造是解决问题的关键。

2.2 压块机结构缺陷分析及优化改造

通过对压块机常见故障分析及日常检修维护总结得到:压块机部分故障可以通过周期性检修维护有效处理,并保证设备的正常运行,但一部分故障仅是临时性解决不能彻底去除,比如压块机上盖导轨易磨损、导向轴承易损坏导致上盖运动不平稳,甚至上盖机械卡阻不动作,腔体防磨条易扭曲断裂等故障[8]。为实现压块机低故障、高效运行,本小节主要归纳导致压块机顽固性故障的本体设计缺陷并提出相应的优化方案,从根本上解决本体上盖故障率高的问题。

2.3 压块机上盖设计缺陷归纳

上盖主导轨厚度38 mm,长度1530 mm,导轨厚度过于单薄,其挠度变形量较大,导轨支撑结构长度只有约400 mm,无法保证导轨的平行度,造成上盖总成运行不平稳,同时造成侧滑块的过度磨损。

主导轨安装固定螺钉沉孔在导轨主要工作表面,在上盖滚轮长期作用下,固定螺钉沉孔边缘因疲劳易产生凹坑,导致上盖总成运行不平稳,振动大。上盖滚轮轴承使用周期短,同时由于主导轨上表面凹坑的影响,造成上盖底板与腔体衬板防磨条之间0.15~0.20 mm间隙无法保证,致使上盖底板、腔体衬板防磨条磨损,且经常造成腔体衬板防磨条变形和固定螺栓断裂,其检修维护难度过大[9]。

上盖滚轮型号为滚针单体轴承,属于轻系列轴承,承载力不够,使用周期为2~5个月,且由于轴承的破坏容易引起上盖底板、腔体衬板防磨条的磨损、腔体衬板防磨条变形和固定螺栓断裂[10]。

上盖底板与腔体衬板防磨条材质均为304不锈钢,因选择材质不合理,造成两者同时磨损。

2.4 压块机上盖结构优化方案

1)改造上盖导轮,由原来单体滚针轴承改成由双滚珠轴承嵌入的滚轮形式,滚轮形式由以前圆柱面结构改造成导向结构。改造方案图如下(图1为改造前结构,图2为改造后结构)。改造优点:由单体滚针轴承滚动改为导向滚轮形式可以增加滚轮的承载能力,保证滚轮直线运动,同时增加了滚轮与导轨的接触线,有利于上盖平稳运行,延长设备使用周期。

2)更换上盖底板材质,用环氧玻璃布层压板替换以前的304不锈钢底板。改造优点:环氧玻璃布层压板经过化学热处理,高温下机械性能较强,有耐磨特性,更换后避免了304不锈钢底板与同材质衬板的质磨损问题,环氧玻璃布层压板损坏后较易更换[11]。

3)增大主导轨的宽度、厚度,改变固定主导轨的螺栓位置,条件容许的情况下可考虑选用高强度钢增加导轨的耐磨性和强度,改造前后如图3所示。改造优点:消减由滚轮长期运行致使螺栓边缘过度疲劳引起的凹坑损坏,此种改造有利于缓解上盖动作不平稳、振动大的相关问题,同时降低设备维修难度。

图1 改造前结构

图2 改造后结构

图3 导轨改造前后对比图

4)改造腔体衬板防磨条:由于衬板防磨条在上盖总成长期运行的情况下容易纵向断裂,考虑到上盖底板已更换环氧玻璃布层压板材质,可去掉防磨条(如图2),设计改造成腔体整体模式,以便于减少设备故障,同时降低维护难度[12]。

5)优化挤压头密封条,提高配合精度,其加工粗糙度从Ra6.3 μm提升到Ra3.2 μm,并延迟腔体喷硅油时间至6 s,保证腔体内部的润滑要求,降低挤压头密封条与腔体的摩擦阻力。

6)对冷却水使用系统进行升级改造,增大冷却器容量,并将常用自来水净化为脱盐水,降低水中杂质,抑制冷却器内的水垢生成,保证冷却器的散热和换热功能,以提高其冷却性能。

3 压块机维护措施

在现代工业中机械设备管理的宗旨是合理装备、安全使用、服务生产,为保证工程质量、加快生产进度、提高生产效益、取得良好的经济效益创造条件。压块机在橡胶后系统生产中占有极其重要的位置,采取相应的措施维护其正常、高效地工作是设备维护人员的重要职责,本节主要对压块机的日常维护提出相应措施。

3.1 压块机机械部件维护措施

为保证胶块的质量及保持正常的生产,设备维护人员必须要定期检查、清洁或更换相关部件以降低设备出现故障。现提出以下几项关键维护措施:1)每季度检查一次压块导轨平行度,并保证其平行度为0.04 mm;2)半年检查一次压块机衬板是否有扭曲变形,不能满足运行要求时必须更换衬板;3)在设备检修时,检查主导轨的磨损情况,磨损严重的应及时更换(技术要求:侧滑块与导轨之间的间隙要求在0.04~0.10 mm,下滑块与本体内腔间隙为0.05~0.10 mm,要求侧、下滑块厚度为12 mm,厚度减少1.5 mm时应更换新滑块)[13];4)压块机顶升平面与腔口上表面的距离必须保证在0.5~1.0 mm之间;5)上盖托辊每季度更换1次,每月检查紧固螺栓1次;6)主导轨固定螺栓,每半年检查紧固一次,并清理螺栓孔中的物料和废胶,保证其清洁度,抑制腐蚀损坏。

3.2 压块机液压油站维护措施

液压系统是压块机的主要动力控制系统,液压系统的正常运行关系着压块机能否正常有效工作。压块机油站液压系统的检修维护在日常保养工作中至关重要,其维护保养工作的重心任务是保证液压系统的工作油液清洁性[14];保证液压系统的密封性;保证液压元件及液压系统达到规定的工作条件,以确保液压执行机构按预定的要求进行工作。下面提出几条关于液压系统的检修维护措施供参考:1)保持油站上的环境整洁,防止散胶粒、杂物或空气混入油站油箱,并每季度检查一次油箱底部是否存在杂质;2)根据需要添充油液至规定位置(油标管的2/3处)[15];3)日常巡检中,维护人员可不定期检查冷却系统的换热效果,并通过触摸屏观察,确定油温是否在规定的范围30~60℃之间;4)主缸正常工作压力为20 MPa,水平缸正常工作压力为10 MPa。正负误差不得超过2 MPa,否则对油管受力及各接口的密封造成部分损坏,导致泄压;5)检查有无泄漏或腐蚀,定期清理水管的沉淀物,加大冷却水的供应,清理周期为90 d;6)每月检查一次胶管有无松动或损坏,对接口的密封件要每季度更换一次;7)定期检查顶升油缸、水平油缸的密封件,每年更换一次。

4 结语

通过分析橡胶压块机常见的机械故障,与此同时找出设备存在的缺陷和不足,对压块机本体上盖导轨、滚轮形式、底板材质、螺栓位置、压条等结构件进行了优化改造,很大程度上消除了压块机在日常运行中的机械类、液压类顽固性故障,保证设备长周期运行,并制定相应的检修维护措施,提高液压系统的维护标准,同时建议升级脱盐水改造项目等措施,不仅提高设备的运行效率而且保证工艺生产效率,而且降低了设备保运维护难度,节省日常维护保运材料费用。