四轴零件定向加工工艺

麦伟锦, 石亚平

(佛山职业技术学院 机电工程系,广东 佛山 528137)

0 引言

传统加工是人类对长期生活习惯、生产实践积累下来的经验和技术,具有一定的随意性,和操作人员的经验有很大关系,且不适用于批量生产的作业方式,难以规模化、机械化、自动化。而数控加工是伴随数控机床的产生而产生,其工艺源自于传统工艺,但有自身的优越性,具备精度高且质量稳定、生产效率高、适应性强、劳动强度低等特点;但不适用于加工装夹困难的、需多次重复装夹且精度要求高的、需找正定位来保证加工精度的零件,且不适合大批量生产[1]。

因此,四轴加工技术应运而生。四轴加工是新型加工方法,属于多轴加工范畴,是在三轴加工的基础上,多增加一个可旋转的A轴或B轴。产品只需一次装夹后,即可通过旋转轴旋转,实现零件多面定向加工、绕轴旋转联动

加工,减少了工件装夹次数,提高零件的整体加工精度,缩短零件装夹与找正耗时,大大提高了加工效率。

本文以浪轮主体零件作为切入点,通过对零件的加工工艺制定及修改、四轴加工夹具的设计及使用进行分析,探讨如何解决三轴机床加工需多次装夹时,出现误差累计导致零件超差的方法,并完成零件的小批量量产。

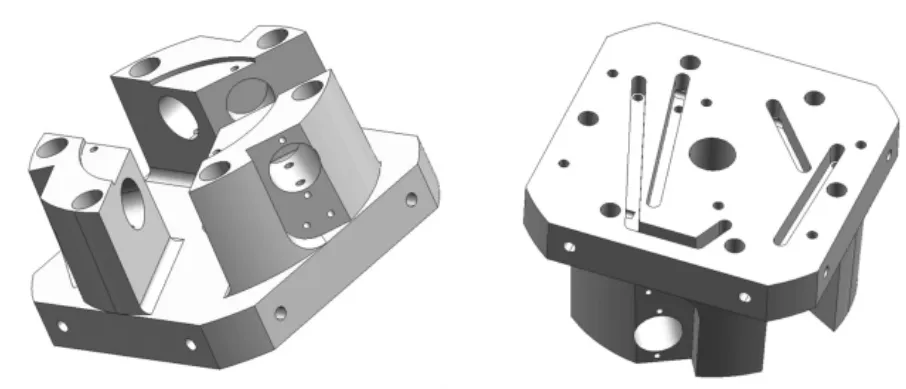

图1 浪轮主体3D模型

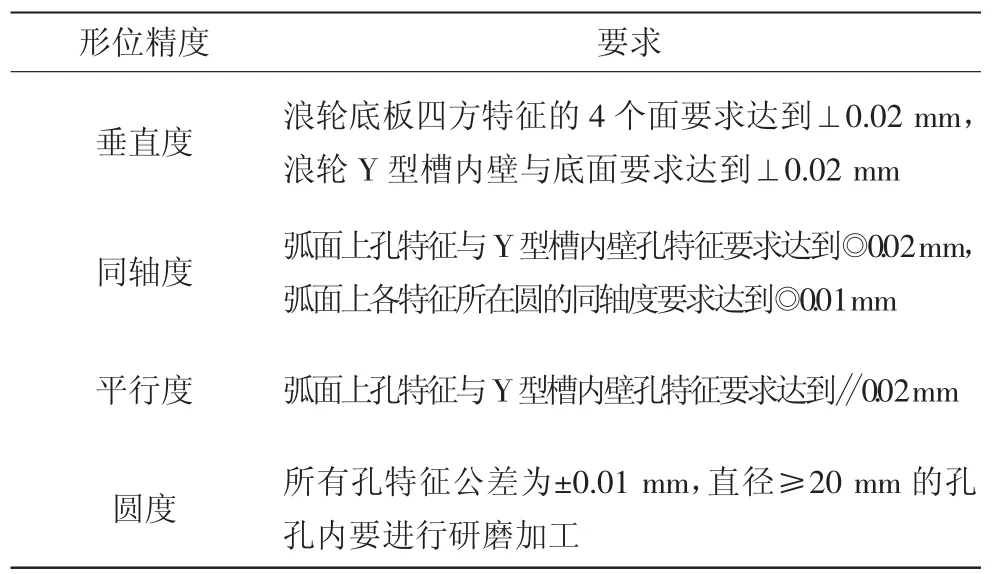

表1 浪轮主体部分高精度特征要求分析表

1 图样分析

浪轮主体是浪轮机的重要组成部分,是一种海洋波能发电装置上的一个精密连接部件。其零件结构3D实体模型如图1所示。已知零件材料为日本S55C,其化学成分含量相当于中国优质碳素钢55钢。该材料未热处理硬度不大于255 HB,易切削加工,一般加工后要进行热处理,以提高零件表面硬度。其部分高精度特征技术要求如表1所示。

2 加工工艺分析及编排

2.1 旧加工工艺

旧加工工艺主要是围绕着数控车床、数控铣床进行加工,具体加工工艺、步骤如下:

1)使用三轴数控铣床加工、虎钳装夹、分中找正。对零件底座底面进行精加工,作为零件加工时的基准,并对零件底座四周、底座上的油槽进行粗、精加工,底座中心装配孔粗加工及精镗。钻孔及螺纹底孔,预攻螺纹2~3 mm。

2)使用三轴数控铣床加工、虎钳装夹、分中找正。零件180°翻转后,对零件正面上圆锥面特征进行粗加工,正面上的Y型槽、沉孔进行粗、精加工,钻孔及螺纹底孔,预攻螺纹2~3 mm。

3)使用三轴数控铣床加工、虎钳装夹、分中找正。进行4次装夹,分别对零件底座四周面上的油孔进行加工。

4)使用数控车床加工、夹具1装夹及找正。对零件凸台上圆锥面、底座上的圆弧角特征进行精车加工。

5)使用三轴数控铣床加工、夹具2装夹及找正。选择零件圆锥面上均布在360°的3个特征中的特征1,对特征1进行粗、精加工,特征上的孔先进行粗加工,再进行粗、精镗,钻孔及螺纹底孔,预攻螺纹2~3 mm。

6)使用三轴数控铣床加工、夹具3装夹及找正。选择零件圆锥面上均布在360°的3个特征中的特征2,对特征2进行粗、精加工,特征上的孔先进行粗加工,再进行粗、精镗,钻孔及螺纹底孔,预攻螺纹2~3 mm。

7)使用三轴数控铣床加工、夹具4装夹及找正。选择零件圆锥面上均布在360°的3个特征中的特征3,对特征3进行粗、精加工,特征上的孔先进行粗加工,再进行粗、精镗,钻孔及螺纹底孔,预攻螺纹2~3 mm[2-3]。

2.2 旧工艺存在问题及改进

浪轮主体圆锥面上孔特征的加工精度高,有垂直度、同轴度、平行度、斜度、圆度等要求,特别是同轴度与圆度公差很小,因此,孔的加工难度大。而且在其余特征也有相对应的形位公差要求。

在实际生产时,使用上述工艺进行加工,需要制作多达4个夹具,工序3对底座上油孔加工,进行了4次装夹,工序5~工序7所加工的内容相同。基于误差叠加,利用该工艺进行加工,因为重复装夹次数、使用夹具数量过多,容易导致零件超差[2]。针对该工艺生产时出现的问题,提出采用数控车床、数控铣床、四轴加工中心组合加工方式,使用四轴加工代替完成上述工序3与工序5~工序7的加工,加工时只需把零件装夹在夹具上即可一次性完成加工[3-4]。

2.3 新工艺编排

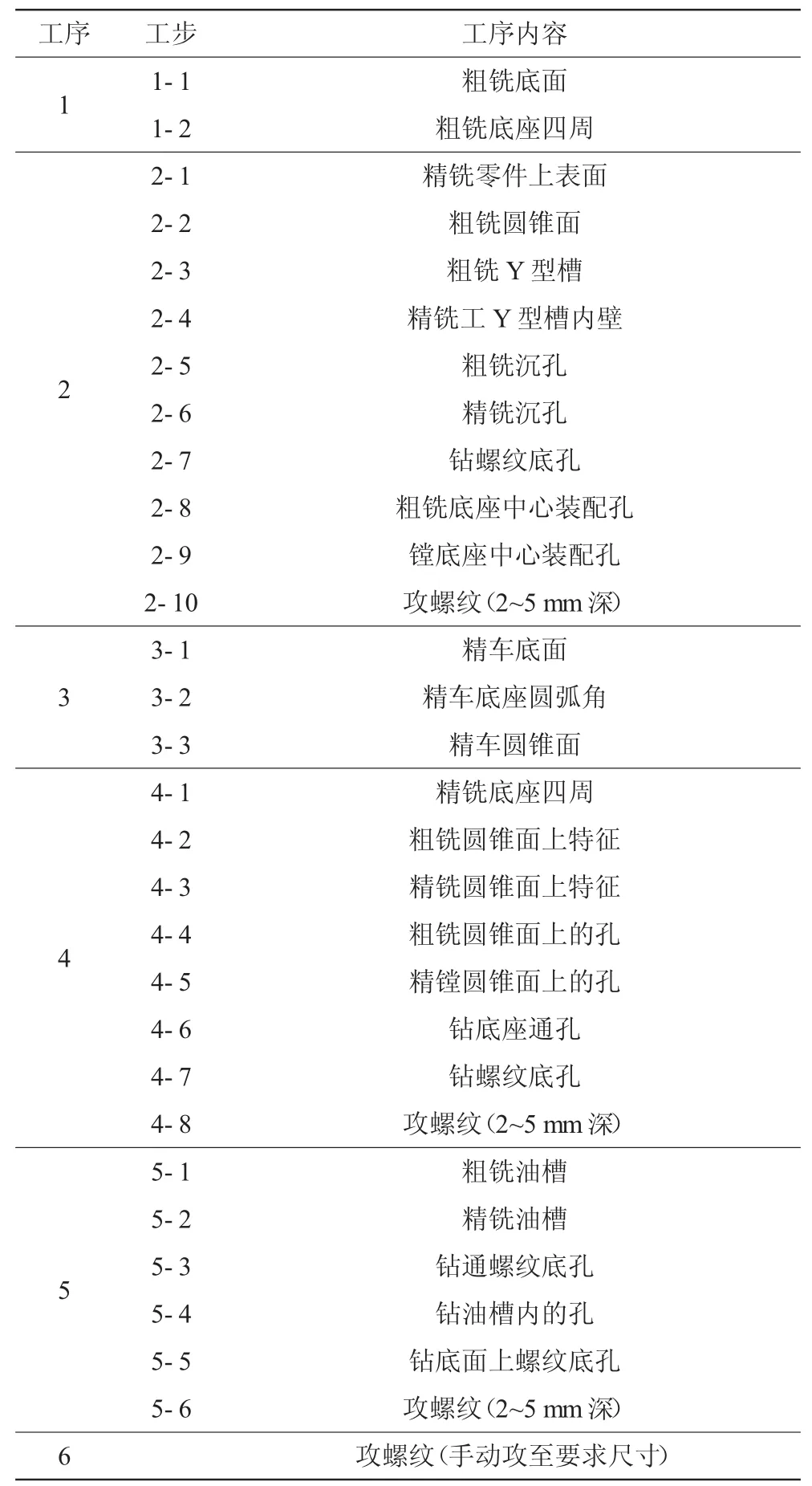

经过反复试验、改进,采用如下工艺:对毛坯底座进行粗基准加工(数控铣床)→翻转对半成品正面特征进行加工(数控铣床)→对半成品圆锥面及底座圆弧角精车加工(数控车床)→对半成品圆锥面上特征进行加工(四轴加工中心)→对半成品底座上特征进行加工攻(数控铣床)→手工攻螺纹[5-6]。具体工序明细表2所示。

3 新工艺实施方案

四轴加工是整个零件加工的关键工序。零件如直接装夹在四轴分度头上,每次加工前都必须对零件进行分中找正,且零件缺失找正基准;在加工过程中,零件上表面与四轴分度头直接相接,在加工圆锥面上的特征时,无法实现一次装夹成型,且要考虑刀具干涉、刀柄避空等可能会出现的问题;同时该零件圆柱面上的各特征形位公差精度要求高,多次装夹定位会产生误差叠加。

表2 浪轮主体加工工序

针对该零件在加工前、加工过程中可能会出现的问题,设计出如图6所示定位夹具[7-8]。

其中,大圆柱特征为过渡特征,用来防止零件加工时出现刀具与四轴分度头干涉的情况;小圆柱为夹具与四轴分度头装配特征;大圆柱上均布的3根圆柱为定位销,3个螺纹孔为零件紧固用,3通孔为夹具固定用。

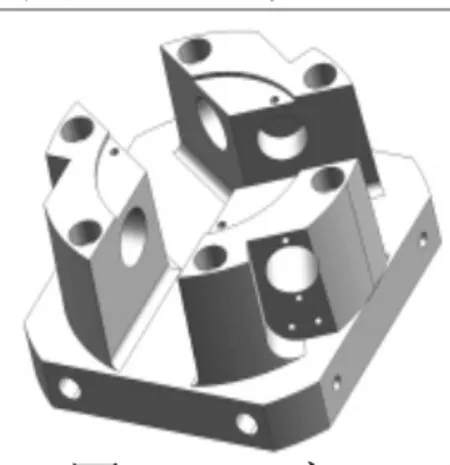

图2 工序1

图3 工序2和工序3

图4 工序4

图5 工序5和工序6

3.1 夹具原理

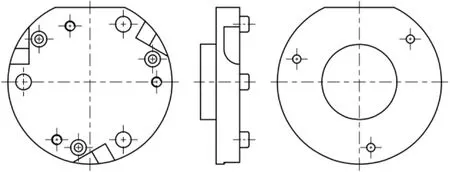

图6 四轴定位夹具简图

选择浪轮主体上顶面和顶面上3个不在同一区域的精镗孔作为定位基准,零件与夹具使用三销一面的方式进行定位,螺栓锁紧形式进行装夹;夹具利用背部的圆柱,与四轴分度头上中心孔进行配合,利用螺栓、T型块定位锁紧。

3.2 夹具的制作要求

夹具在制造时,必须保证整个定位夹具的同轴度及定位精度。1)三定位销分布所在圆的回转轴与装配圆柱回转轴同轴度偏差保证不大于0.02 mm;2)四轴定位基准面与夹具基准面垂直度不大于0.02 mm;3)三定位销与浪轮主体上的三定位孔装配公差保证不大于0.02 mm;4)定位夹具大圆柱面上的特征在夹具制作时无需加工,该特征在第一个零件加工时可与零件同时成型。

3.3 夹具的使用

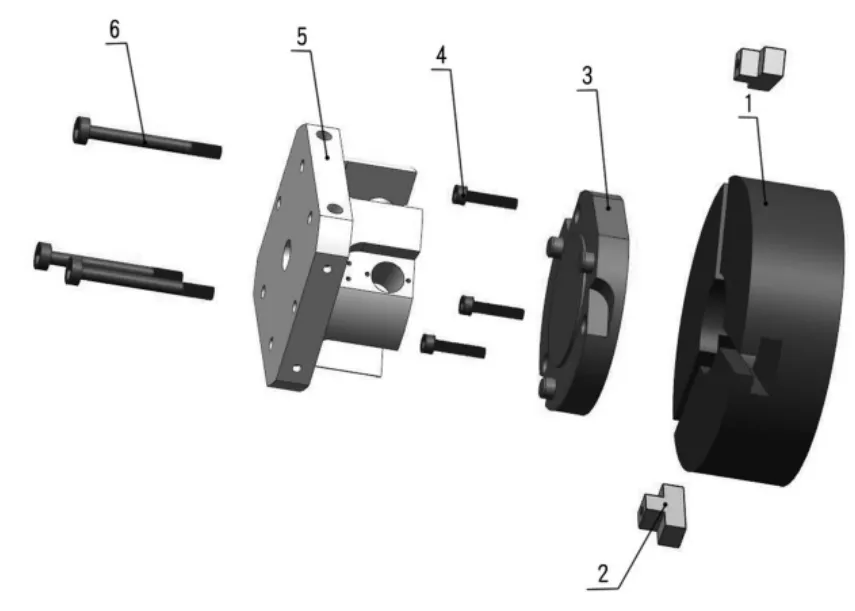

图7为装夹三维爆炸示意图。安装时,定位夹具3通过台阶圆柱与四轴分度头1装配,螺栓4与T型块2进行定位,并锁紧于四轴分度头上。利用杠杆百分表,对夹具上的四轴定位基准面进行水平找正,从而确定四轴加工零点。

图7 装夹三维爆炸示意图

生产加工时,在保证浪轮底座一侧平面、Y型槽一开口、定位夹具四轴基准面在同一侧的前提下(如图7所示位置),把浪轮主体5安装在定位夹具3上,并使用螺栓6把工件固定于定位夹具3上,从而把工件固定于四轴分度头1上,完成零件半成品的安装。

3.4 夹具特点及优势

采用基准重合原则,工件、定位夹具、四轴分度头三者的定位误差小、装夹过程操作简单,可实现快速装夹,夹紧可靠;在一次装夹加工中,实现了多工序加工,避免了零件因重复定位所引起的误差叠加;夹具使工件与四轴分度头产生避空位,实现一次装夹完成所有特征加工,同时规避了刀具干涉的情况出现。

4 结论

随着工业的发展,零件的结构越来越复杂,对零件精度要求越来越高,使用常见的数控机床进行车削、铣削加工已难以满足需求。四轴加工是结合了当前常见的数控机床,实现数控车削、铣削的复合加工,把复杂的加工工序、繁琐的夹具制作及安装调试简单化,只需一次装夹即可完成回转体、非圆回转体、非回转体结构的多面多工序定向、联动加工。在工装、加工效果、加工效率等方面有显著的提高,适合当今企业用于需多面加工、定位难、高精度零件加工。