一种自动装弹机故障注入器的设计

季威, 权清达

(陆军装甲兵学院 a.兵器工程系;b.机械工程系,北京 100072)

0 引言

科学技术的进步使得武器装备智能化程度不断提高,但也会带来一些不良影响。例如,官兵操作武器装备更加便捷,但同时装备的可靠性、维修性和测试性有一定程度的下降[1-2],这将会影响部队的实战化作战演练。

近几年,部队官兵经常反映某新型坦克自动装弹机在使用中经常出现故障。这不但影响了部队的作战训练,还存在一定的安全风险。针对此种情况,国内多家相关研究机构进行了科研攻关,设计了维修检测设备。但是,这些检测设备结构复杂,维修训练难度较大,不能适应部队实战化训练要求。某新型坦克自动装弹机是一种机电一体化的综合系统[3],根据其工作原理设计一种结构简单、携行方便的故障注入器。

1 总体设计思路

1.1 设计思路

自动装弹机根据操作命令实现各个动作程序,主要是通过自动装弹机的旋转输弹机、开窗机构、火炮闭锁器、抛壳机构、提升机构、推弹机等各个执行机构输出到程控箱的各种状态信号和程控箱输入到各个执行机构的驱动信号之间相互传递作用完成的[4]。通过研究自动装弹机各个执行机构动作过程以及收集整理部队典型故障信息,发现自动装弹机的典型故障常常表现在各执行部件的微动开关错位、关键部件失效、部件卡滞导致运动不畅等方面,因此,故障仿真注入也需要从这方面下手,通过模拟开关失效、电机或电磁铁动作异常,将故障注入信号送入自动装弹机系统中,实现故障仿真注入。同时,在设计过程中,不能改变自动装弹机的结构、不能影响自动装弹机的性能,具有易操作、小型化的特点[5]。

1.2 实现方案

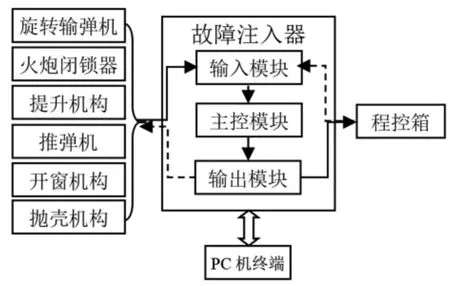

某新型坦克自动装弹机各机构是在程控箱输出驱动信号的作用下响应,执行各动作程序,程控箱则是在采集各机构的信息后按照程序输出驱动信号,程控箱控制单元的程序软件的作用就是按照一定的逻辑、时序,来控制信号传递。通过修改程控箱控制单元中软件源代码,可以使程序变异,进而导致系统产生故障,也就是依靠破坏信号的传递流程,来实现故障注入。所以,借鉴软件故障注入的思想[6],在自动装弹机各个执行机构与程控箱之间置入一个使用硬件结构的故障注入器,按照一定的故障注入逻辑、程序来对某新型坦克自动装弹机的信号进行控制,来实现故障仿真注入。如图1所示,故障注入器采用模块化设计,由主控模块、输入模块、输出模块以及辅助模块组成。

图1 故障注入器结构与位置示意图

故障注入模型是故障注入器能否正常进行故障注入的关键环节[7]。通过对新型坦克自动装弹机进行故障分析、故障建模,抽象、归纳出故障注入器能够访问的描述模型,进而收集整理出典型故障模型信息集合,写入PC机终端软件中。

2 故障注入器原理分析

2.1 自动装弹机典型故障分析

以提升机构提升到位后运动不停止的故障为例进行研究。正常情况下,当提升机构提升到位时,输出TS-K1信号至程控箱,随后,提升机构电磁铁闭锁,程控箱输出C1信号至提升机构,电机停止工作[8],开始进行下一步动作。如果发生故障,可能有5种原因:一是提升机构微动开关K1故障导致提升弹丸到位后没有向程控箱输出TS-K1信号;二是提升机构电磁铁故障导致没有闭锁;三是提升机构开关盒内的仿形轮错位、损坏或分度盘松动、错位导致的故障;四是程控箱本身故障没有接收到TS-K1信号或者是没有输出信号;五是电缆故障导致信号无法传递。

2.2 典型故障建模

结合上述故障原因,进行故障分析建模如下:微动开关K1故障、提升机电磁铁没有闭锁、仿形轮或分度盘故障实际上就是中断了TS-K1信号的正常传递,程控箱故障就是中断了C1信号的正常传递,电缆故障同样也是中断了这些信号的正常传递。因此,通过控制TS-K1和C1信号通断即可实现故障仿真注入,如图2所示。其他典型故障注入模型同理,由于篇幅原因,在这里不逐一赘述,将自动装弹机各典型故障模型分析结果进行汇总整理,写入PC机终端软件中。

2.3 原理分析

故障注入器安装在程控箱与各执行机构之间,将实时监控自动装弹机程控箱和各执行机构的状态信号,作为其输入信号;它能模拟出这些状态信号,根据对应的控制命令,输送到自动装弹机程控箱,它也可模拟程控箱输出的驱动信号,根据对应的控制命令,输送到自动装弹机各个执行机构,故障注入器将这两类信号作为输出信号。

故障注入模型数据库存放在故障仿真注入管理软件中,安装在PC机终端,软件能够实时监测、显示故障注入器采集的各种状态信号,根据故障注入策略,由通信总线将对应的控制命令传送到故障注入器,再通过控制故障注入器输出不同的控制信号给自动装弹机各机构或者程控箱,来实现故障仿真注入。

3 主要模块设计

3.1 主控模块(MPU)选型

选用单片机作为主控模块的微处理器,主要考虑单片机具有响应速度快、控制精度高、芯片集成模块多、控制操作灵活、外围电路简单、体积小、成本低的特点[9]。主控模块选用ST公司32位高性能嵌入式产品STM32F407ZE。它具有114个可编程I/O端口,144个引脚,可靠性和抗干扰能力高,其尺寸完全满足小型化的设计要求。

3.2 输入模块

为避免自动装弹机对故障注入器的干扰,同时降低主控模块的功耗,信号输入模块主要采用光电隔离技术实现信号的实时采集[10],如图3所示。自动装弹机各执行机构输出的状态信号送入光电耦合器发光二极管的负极,当状态信号为低电平时,发光二级管导通驱动光敏三级管导通,MPU相应的I/O端口采集高电平;当状态信号为悬空时,发光二极管无法驱动光敏三级管导通,MPU相应的I/O端口采集悬空。MPU通过运算判断I/O端口不同输入状态,确定自动装弹机各执行机构的工作状态,并实时发送到PC机终端。

3.3 输出模块

图2 故障注入器模型图

图3 输入模块原理图

图4 输出模块原理图

输出模块主要采用继电器驱动隔离技术[11]实现故障注入器对自动装弹机程控箱输出驱动信号的控制,以及模拟各执行机构输出状态信号的通断情况,并送入程控箱,如图4所示。故障注入器的控制模块接收PC机终端管理软件的工作指令,按照内部控制策略驱动相关I/O端口输出相应的TTL电平,当为高电平时,三极管导通,继电器或接触器线圈通电,开关闭合,将自动装弹机程控箱输出的驱动信号送入各执行机构,或者将模拟各执行机构输出的状态信号送入程控箱;当为低电平时,继电器或接触器开关断开,程控箱输出的驱动信号无法送入各执行机构,或者各执行机构输出的状态信号无法送入程控箱。

3.4 辅助模块

辅助模块主要包括通信电路和供电电路。根据系统原理,通信电路构建标准的RS-232和RS-485总线接口,根据现场应用环境选择适合的通信接口,在通信距离近、电磁干扰小的应用场合,采用RS-232串行通信方式;在通信距离较远、电磁环境复杂的应用场合,则采用RS-485串行通信方式[12],进而实现故障注入器与自动装弹机各机构的数据通联。

根据故障注入器中各个模块的要求,故障注入器所需+24 V供电来自自动装弹机程控箱,主控模块、通信电路中主要芯片需要+5 V直流供电,信号输出模块中给自动装弹机各机构输入的电压信号为+24 V。为避免自动装弹机对故障注入器的干扰,实现小型化的设计目的,故障注入器的供电电路主要采用商品化的输入/输出隔离的DC/DC电源模块[13],将自动装弹机+24 V供电转换为多路隔离的+5 V稳压电源,并且对输入、输出设计滤波电路,对数字芯片设计去耦电容,有效地消除电源线和地线之间的电压尖峰与毛刺干扰信号,减少通过电源线和地线耦合引起的干扰。同时,设计由二极管组成的电源保护电路,防止反接电源对故障注入器造成不可预知的损坏。

4 结语

通过静态测试、系统联调测试、实装测试,验证了故障注入器的有效性和可行性,验证了故障注入器与上位机之间通讯的实时性与可靠性,工作的准确性,验证了系统样机工作中的一系列关键技术。测试结果表明:故障注入器的工作可靠,安装使用简单,携带方便,完全满足任务书设计指标要求,满足在实战化条件下部队应用和使用要求。

(责任编辑 邵明涛)