QD32发动机缸孔缺陷分析及对策研究

夏绍彤

(东风朝阳朝柴动力有限公司,辽宁 朝阳122000)

0 引言

QD32发动机为排量3.2 L的直列、四冲程柴油机,其缸孔内无气缸套,缸孔内表面既是活塞环的装配表面又是工作表面,缸孔内表面质量的好坏直接影响发动机的性能和发动机磨合效率。QD32发动机缸孔内表面为平台珩磨网纹表面[1],表面形状为深沟槽与小平台均匀相间的交叉网纹。珩磨网纹的网纹夹角、沟槽深度和数量、轮廓图形的偏斜度、轮廓支承长度率以及表面层的加工质量等有相应的技术要求。在实际生产热加工过程中缸体在铸件浇铸成型时,受原材料、浇铸温度、孕育等影响,易出现砂眼、气孔、缩松、夹渣、冷隔等铸造缺陷。在冷加工过程中出现飞边、毛刺、挤压、网纹成型不合格等缺陷。如何准确判定这些缺陷对整机性能的影响,既不浪费又可以达到标准要求,是亟待解决的重要课题。本文结合QD32发动机缸体在实际生产中产生的缸孔相关缺陷进行分析及对策评价,为其它种类缸体加工和检测提供必要参考和依据。

1 材料缺陷及评价

无缸套发动机是缸体在缸体内壁上直接加工出气缸孔,孔内不再嵌入缸套,活塞环在气缸孔上直接进行摩擦运动,因此对缸体的硬度和耐磨性要求较高,通常,在铸造过程中加入Cr、Cu等微量元素,保证其硬度、强度。QD32缸体也是在HT250材质的基础上,添加微量元素,提高其耐磨性,同时保证其有良好的力学性能。其具体化学成分组成见表1,金相组织及硬度如表2所示。

表1 化学成分质量分数

表2 金相组织及硬度

经过统计铸造热加工材料方面缸孔的缺陷,主要表现为气压测试微渗漏、黑点斑点缺陷、冷铁部位产生的白斑、白色气孔等。

1.1 微渗漏

发动机的缸体水套内腔测试条件为:a.试漏压力P=0.15 MPa;b.室温下,压降值P≤100 Pa,泄漏率≤11.76 cm3/min;c.如果试漏仪判定为不合格品,水箱上升,若无气泡,则此件为合格品,若有气泡,此件为不合格品。

在水压测试过程中,出现压降值和泄漏率满足技术要求,但是在水箱下降过程中缸孔部位有微小气泡产生,即缸孔产生微渗漏。选取缸孔渗漏部位的本体进行相应的分析。

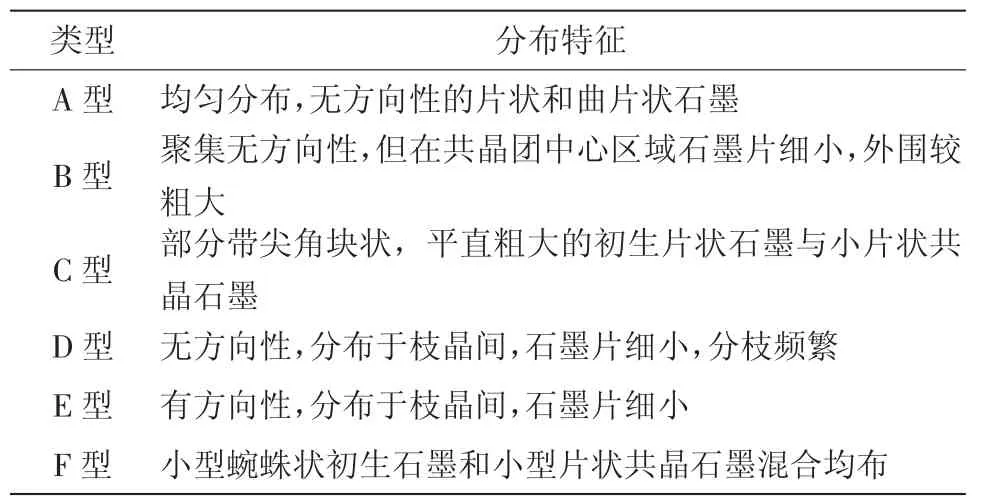

1)化学成分及硬度检测。对产生渗漏和部位进行解剖、取样,检测硬度186 HB,满足技术要求。进行金相组织观察,金相组织为珠光体+铁素体+石墨,但是发现断口部位有树枝杈状和蜿蛛状类石墨形态存在,如图1所示。

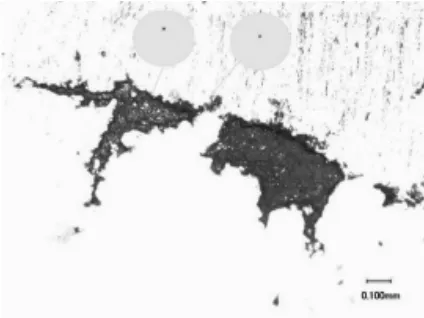

2)原因分析。片状石墨主要有A~F型,其分布特征如表3所示。

发动机缸体要求具有多数的中等长度的A型石墨,而B型石墨为数不多时,其对铸铁的性能影响不大,一般情况下可允许其存在。C型石墨因其自身特点,可使铸铁的热导率提高,改善其抗热冲击的能力,但对铸铁的力学性能影响较大,允许其少量存在。D型石墨,若基体组织为珠光体,则铸铁的耐磨性较好,且机械加工后能得到较好的表面粗糙度,因此在缸体中可以存在。

表3 石墨分布特征[2]

图1 渗漏缸体的石墨形态(100×)

由金相分析得知,该部位石墨主要形态为枝杈状和蜿蛛状,也就是存在E型石墨和F型石墨。当缸体缸孔铸件中E型石墨和F型石墨存在较多时,容易产生缩松缺陷[3],相当于存在孔洞、微裂纹,它割裂金属基体,强度硬度下降,对弹性、耐磨性不利,力学性能和疲劳强度降低。产生微渗漏的主要原因是E型石墨和F型石墨存在,产生了缩松缺陷,导致渗漏发生。

3)对策及评价。对于缸孔发生渗漏的缸体是不允许使用的,出现压降值和泄漏率是为了封堵面产生微小泄漏而进行设计的,如果缸孔部位产生微渗漏,沉水有气泡产生时,缸体判定为不合格品,此时应根据试漏数据,修订缸体的泄漏率。

为防止缸体渗漏应做到:a.对废钢进行批次管理,化验其成分,防止碳硅量过高满足使用要求;b.控制浇铸温度及冷却速度;c.防止铸造时毛坯尺寸较厚;d.防止涂料中的碲等稀有金属被冲走或被稀释、溶解于其它部位。

1.2 黑色斑点缺陷

缸体缸孔在珩磨加工完成后,发现缸孔壁上出现的不均匀的黑色斑点,其分布无规则。

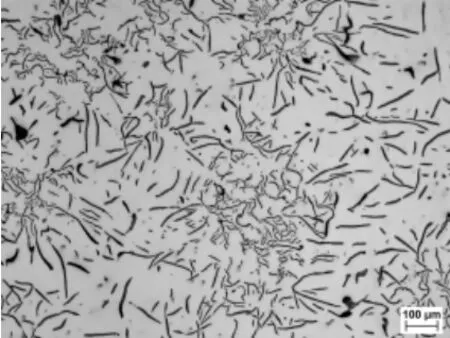

1)化学成分及硬度检测。选取出现黑色斑点部位的样块,如图2所示,对其进行简单研磨。检测硬度189 HB,达到180~230 HB的要求;化学成分检测:石墨形态A+B+C+D,石墨长度<250 μm,基体组织:珠光体+<2磷共晶碳化物,达到技术要求。

2)显微组织观察。调查方法:选取图2中样块TR1用电子显微镜(图3)进行观察,电子显微镜为基恩士VHX-2000。

图2 检测样块

图3 电子显微镜

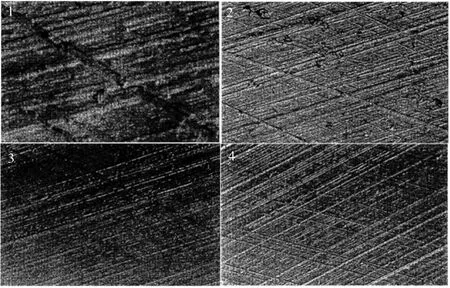

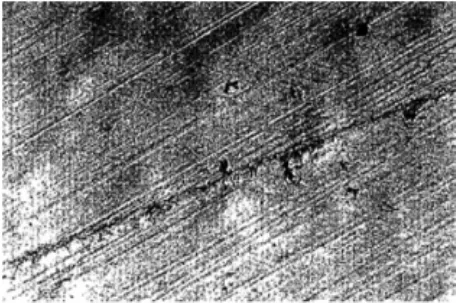

3)原因分析。样块研磨后大的麻点消失,显微镜下30倍观察只剩下小的凹点,如图4所示,将图4中的标记3号缺陷部位进行200倍放大观察,如图5所示,其直径在10 μm左右,结晶粒偏大,但属于铸铁组织中正常的A型石墨形态为主,少量B型石墨形态。取有黑色斑点部位进行金相组织观察,在未经腐蚀和腐蚀后的试样表面(图6、图7)均观察到除正常存在的片状石墨外,还存在形态与石墨不同有一定深度的深色斑点,这就是存在于缸孔壁上黑色斑点的剖面形状,大致观测尺寸在0.07~0.14 mm,金相组织为珠光体+铁素体+石墨。通过显微镜放大倍数对缺陷部位进行观测,发现黑色斑点为凹坑,深浅不一,坑的边界也不规则,内部没有机械加工的痕迹

缺陷部位的推断有3点:a.析出石墨的欠缺(机械加工造成);b.微小缩孔;c.熔化铁水中的气孔,貌似氮气的气孔缺陷;

经过显微测试观察,缺陷内部没有发现树枝状的晶体,缺陷部位的深度很浅。由此判定该缺陷不属于微小缩孔;此外一般单纯的气体在缺陷表面形成光滑的球面形状,但是此缺陷的形状很复杂,可以判定不属于气孔,不是氮气的气孔缺陷;缺陷部位的形状(轮廓和深度)与普通铸铁中的片状石墨(大小形状)相似,大小差不多在0.1~0.7 mm,符合一般结晶颗粒的大小,缺陷内部存在轮廓凹凸不平的复杂形状。可以判定产生黑色斑点的原因是组织粗大,并存在较轻微的缩松,在机加过程中造成晶粒脱落,形成微小孔洞,在肉眼观察,就出现分布不均匀的黑色斑点缺陷。

图4 缺陷部位(30×)

图5 缺陷部位(200×)

图6 试样表面无腐蚀石墨形态(100×)

图7 试样表面有腐蚀石墨形态(100×)

4)对策。为了减小或消除黑点缺陷,针对灰铸铁晶体粗大和缩松形成的原因,从以下几个方面进行改进,促进黑点缺陷消除[4]:a.适当提高原铁水中的硅金属含量,控制孕育剂的加工,选择减少铁水收缩的孕育剂。b.选择含Ca、Al较低的废钢,消除废钢中有害元素对孕育效果的影响,减少生铁加入量,消除粗大石墨的遗传性,达到细化石墨的目的。c.控制浇铸温度和提高冷却速度,增加结晶颗粒实现。d.提高锰、硫的结合能力,从而改善孕育处理后的组织和石墨形态,改善铸件的切削性能。

5)缺陷评价。挑选该类缸体进行400 h可靠性试验,试验完成后检测缸孔的尺寸,对比原尺寸,基本无变化,可以满足发动机的使用条件,参考同行业标准及试验情况,确认活塞环行程范围内250 μm×250 μm以上的3处及3处以下;500 μm×500 μm以上的斑点或坑洞1处;以上2种条件可以评审使用。

1.3 冷铁移位及其产生的气孔(白斑、白点)

在缸孔珩磨或精镗完成后,缸孔内壁出现白色的不规则形状的斑点,有的较大,如图8所示,有的较小,如图9所示,其分布不均匀,缸壁处多见。

图8 缸孔内壁白斑

图9 缸孔内壁白点

1)原因解析。缸孔和缸孔之间为铸造的薄弱区域,为了增加其强度而增加冷铁紧固芯子等连接。图9所示白斑经过解剖发现白斑是连接的生铁移位造成的,该类缺陷造成缸孔各部分的硬度不均匀,在生产中是不允许的。

针对缸壁上的白点,使用粗糙度仪检测,在检测报告中,可以看到粗糙度曲线中出现较深的凹槽,常认为是珩磨质量问题,即沟槽过深超过0.10 mm,经过具体分析,首先粗糙度测量仪是线性轨迹,不能完整地反映表面缺陷,其次粗珩油石为金刚石油石,其粒度为120#,其磨擦缸孔表面不可能造成如此深的沟槽。由于缸体的材质为合金铸铁,粗糙度曲线中反映的深沟判定是铸件的微观气孔缺陷[5]。

该气孔根据出现位置的不固定,判定为反应气孔[6],是液态金属与铸型材料、芯撑、冷铁或熔渣之间发生化学反应产生气体而形成的。

其反应关系式为

产生的CO气体常在冷铁、芯撑附近形成气孔,由于气孔的形成原因无法再现,观察白斑出现的位置基本出现在缸孔连接部位,该类缺陷基本可以判定为反应气孔。

2)缺陷评价。这种气孔不仅不会影响缸孔质量,而且对缸孔的含油润滑性有好处。若气孔超过直径φ0.2 mm属于铸造缺陷,不被允许使用。该类的缺陷评价可以类比黑色斑点缺陷评价方式。

2 机械加工缺陷及评价

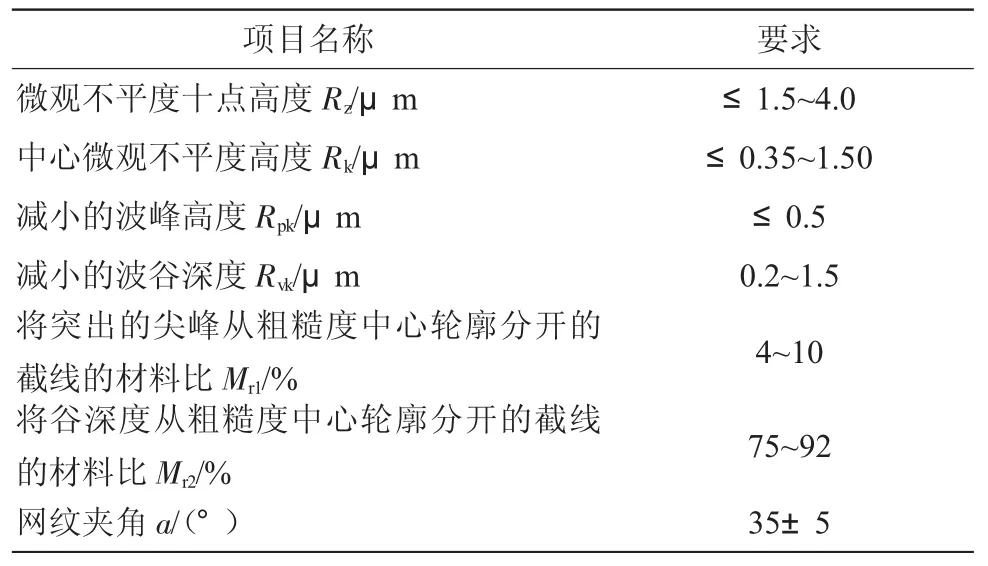

缸孔内部表面质量的主要评价指标为平台网纹,网纹的检测使用粗糙度分析仪。QD32发动机缸孔的网纹参数如表4所示。

表4 平台网纹要求

理想的缸孔表面网纹[7]应表面清晰,无金属碎片、裂纹、夹杂物等缺陷。优质网纹图样如图10所示。QD32缸体的缸孔珩磨在Nagel双轴珩磨机上进行,其使用金刚石油石条进行粗珩和精珩,缸孔在珩磨工序中,受珩磨油石条、油石条黏结剂、前序加工余量、珩磨压力、珩磨液的过程影响,加工过程中出现影响缸孔质量的缺陷,有黑色亮带、划伤痕迹、毛刺飞边、珩磨幅度、网纹成型等。

图10 优质的平台珩磨网纹的复制膜照片(100×)

2.1 黑色亮带或压痕

缸体完成品检测过程中,发现个别缸孔有黑色亮带或划痕[8],经过放大镜和显微镜观察发现为硬物挤压痕迹,测量直径尺寸偏差在0.002 mm,分析原因为珩磨机磨头在珩磨完成后,油石由于捆绑弹簧弹力下降未及时缩回珩磨头,这时珩磨头已经运动离开缸孔,造成油石挤压缸孔石墨产生黑色亮带,金属基体产生划痕,该部位产生于缸孔中下部。针对产生原因需要根据弹簧的使用次数定期进行更换,以保证油石座及时回收。

由于是轻微亮带和划痕,尺寸变形量很小,不会对平台网纹造成任何影响,因此对珩磨后的缸孔质量影响不大,视严重程度,进行评审使用。

2.2 划伤痕迹

在珩磨加工后,用肉眼可以看到缸孔的内表面有明显的划伤痕迹,这种划伤大多是珩磨时(尤其是半精珩、精珩时)有外部杂质进入造成的,如珩磨油石脱粒过快、珩磨冷却油脏、铸件的砂眼中残留砂子,所以珩磨液一般进行磁过滤和滤纸过滤,并且需要定期或定量地更换滤纸。

图11 毛刺、飞边的四级分布图

评价标准:按照长度、深度、方向3个指标,一般要求其与缸孔的轴线不能平行,否则容易造成活塞环起不到密封的作用;其深度不大于0.05 mm,宽度小于0.2 mm,长度小于50 mm。

2.3 毛刺、飞边

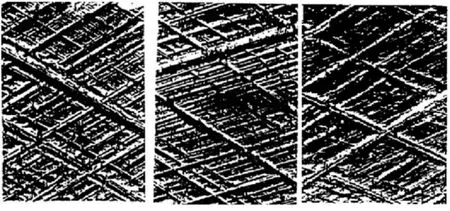

毛刺飞边是珩磨过程中经常出现的,其原因是油石存在尖角割伤缸体造成的,珩磨头新油石在使用前,需要做规圆处理,去掉尖角,再使用缸体废料进行珩磨,网纹合格后,进行批量加工。毛刺、飞边是造成拉缸和缸孔磨损的主要原因,产生毛刺飞边时常伴随着组织脱落。其评价一般分为四级评价(如图11所示),三级以上为可用,三级以下做不合格品处理。

一级,为毛刺、飞边不合格的状态,其表面类似坑洼的黏土路;二级,因粗珩后的精珩加工余量不足,在网纹表面上出现了很多毛刺、飞边的状态;三级,一部分出现了毛刺、飞边,但没有覆盖住一半以上的珩磨纹;四级,只存在微小的毛刺、飞边,整体状态良好。

2.4 珩磨幅度(拉痕)

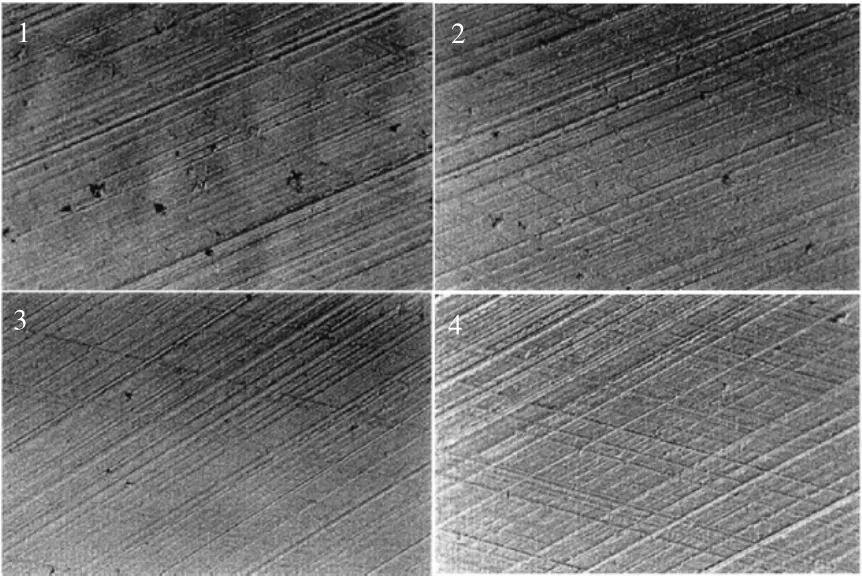

珩磨幅度也是造成油膜断裂、缸孔拉伤的主要原因。图12为珩磨幅度大于30 μm的状态,其在实际加工过程中不被允许存在,图13小的堵塞伤痕出现的情况,如果频次少(1个/缸孔),就允许使用。

图12 不合格的珩磨幅度

图13 小的堵塞拉痕

2.5 网纹成型

网纹的成型依靠珩磨头的往复运动,形成螺旋状的交叉网纹,其先进行粗珩,然后进行精珩和平台珩磨,QD32珩磨头的粗珩油石有6条,精珩油石有6条,其由拉杆芯子进行胀开和缩紧,如果6条油石的伸胀不一致,磨头的停留时间长,而造成网纹两个交叉方向不均匀的现象,产生网纹成型缺陷,其评价也分为四级,如图14所示,其中三级以上为可用。

一级,单向网纹,基本不存在的另一向网纹;二级,另一向网纹少,只形成了断续的网纹;三级,单向的网纹少,是连续形成的;四级,两向的网纹基本一样,并且是连续形成的。

图14 网纹成形的四级分布图

3 结论

缸孔的质量对发动机使用寿命及经济性、动力性有重要意义,特别是发动机早期磨损和机油消耗高。而其加工受原材料、加工方式等影响不可能完全避免,但可以通过材料优化、工艺优化等方式减少缺陷发生的概率。文中着重介绍了QD32发动机缸孔在热加工和冷加工过程中产生的缺陷案例,并进行相应的解析与评价,再施以对策,可以很大程度上发现并解决生产过程中出现的质量问题,也可以为同行业缸孔的表面质量评价及相关标准的建立提供相关依据。