某飞机主起落架防尘盖冲压工艺分析及复合模设计应用

白亚玲

(中航飞机股份有限公司长沙起落架分公司,长沙410200)

0 引言

某飞机在第四阶段研制过程中,承担钣金件加工任务的分厂申请了一套冲压模具,用于冲压成形防尘盖的外形和凸起部位。被冲压材料为16AM1.5/ГОСТ216376,相当于国产材料LY-12退火状态,使用机床为J(23)-60曲柄压力机。产品结构如图1所示。该产品是某型号飞机主起落架活塞杆头部的防尘盖,它的作用是防灰尘、透气、并使软管避免折断和切伤。由于该零件结构复杂、不规则、不对称、变形量大、材料塑性差的原因,并且此类材料的冲压加工在我公司尚属首次,无成熟的经验可以借鉴,因此,给模具结构设计及模具参数的确定造成很大困难。外方提供的成品散件质量较差,存在着局部严重变薄、变形和圆角处开裂的问题。经过认真的分析、研究,结合公司实际情况,打破传统冲压出工件直接符合图样的观念,设计工序冲压件,对冲压件工艺性进行改善,保证成形过程中受力平衡,防止滑动。针对改善后的工序冲压件设计了冲切、成形复合模,经过试模、修改模具参数,冲压出的零件满足了产品图样的要求,产品成形后的形状和表面质量明显优于外方散件。

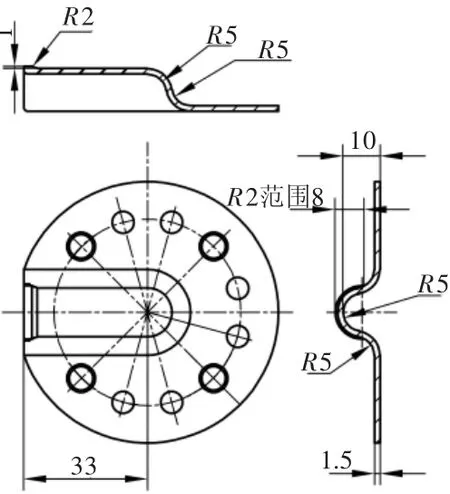

图1 产品图

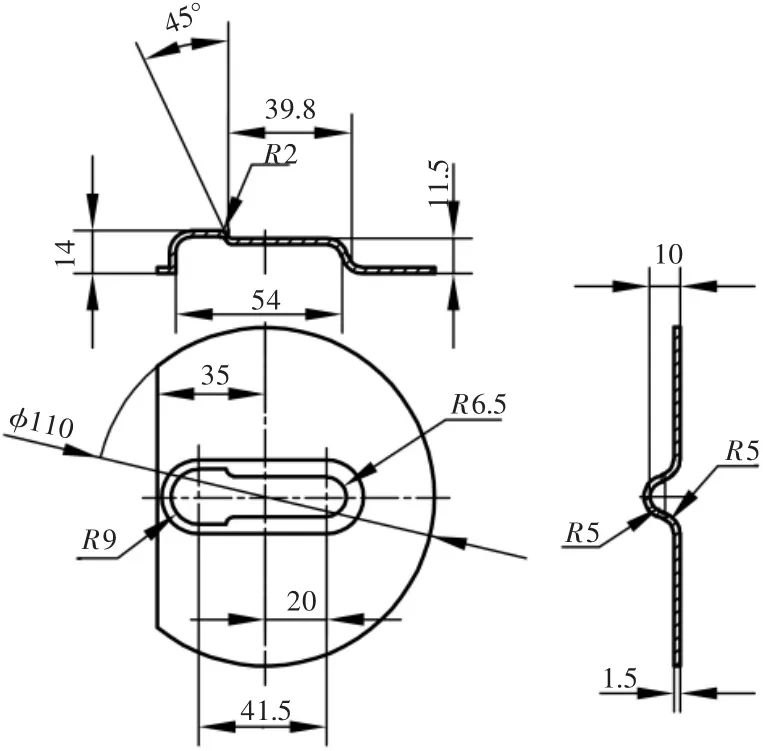

图2 冲压工序图

1 冲压件工艺性分析及加工流程

该产品形状复杂的成形部位由平面、球面、圆柱面、圆锥面、圆环面联接而成,成形端部有一沿圆弧面的R2尺寸的翘起,翘起部分到该产品中心距为33 mm,料厚t=1.5 mm,平面度要求高,成形部位凸、凹模要保证材料均匀变形,否则会产生拉裂、起皱、局部严重变薄等现象。为了实现R2高1 mm的45°翘起,防止成形中滑动导致的受力不均产生废品。经工艺分析,将冲压工序的工序图定为图2所示结构,保证冲压件成形过程中受力平衡,设计冲切、成形复合模。冲切成形后,设计钻模钻孔,钻模用冲压件外形为定位基准,既保证钻孔尺寸又对冲压件进行校整,保证冲压件的平整性;以孔为定位基准,车削加工冲压件符合图1要求。

2 冲压方案的确定

冲切此类零件可以选用的模具结构有两种:连续模和复合模。

2.1 连续模的设计方案

连续模冲裁时,条料按一定顺序和方向送进,经过几个工步,多次定位,每冲一次在模具各工位上完成各自的冲压工序。可以先冲孔,再冲切、成形。特点是效率高,凹模强度好,制造容易,但冲出的零件精度不高,孔容易拉裂,定位复杂,不适合冲压成形防尘盖。

2.2 复合模的设计方案

复合模的主要优点是结构紧凑,冲件严整。对于公差较严,送料进距困难的软料、薄料,如铝、银、橡皮、毛毡等,都用复合模,但复合模结构复杂,制造和维修较难。由于该防尘盖具有外形复杂,精度高,材料软,不易重复定位等特点,因此,确定顺装复合模(即落料凹模在下模)的结构形式来设计模具,完成产品的加工。

3 复合模的设计应用

3.1 凸、凹模间隙的确定

冲裁间隙是直接关系到冲件断面质量、尺寸精度、模具寿命等的重要参数。冲裁间隙的确定主要与材料牌号、供应状态和厚度有关。由于各种冲件对其断面质量和尺寸精度的要求不同,生产条件的差异,生产中很难统一间隙,要分别对待。间隙的确定原则是在保证冲件断面质量和尺寸精度的前提下,使模具寿命最长。间隙太大,零件的外形与毛坯和废料分离时会产生较大的撕裂与毛刺,外形不整齐,尺寸不易保证;间隙太小,零件受挤压严重,降低模具寿命,使模具制造困难。经过多次计算,查阅相关资料,结合我公司的模具加工工艺及LY-12退火的性能等,将冲裁间隙确定为单面0.03~0.05 mm。

3.2 落料凹模、成形凹模工作部位尺寸的设计

落料凹模的设计:落料凹模工作部位尺寸会直接影响冲件的外形尺寸精度。由于冲裁时,此材料冲压后弹性变形不易控制,这样将落料凹模工作部位尺寸增大0.2~0.3 mm,以保证冲切回弹后零件合格,落料凹模工作部位尺寸是图4中的35 mm、φ110 mm。

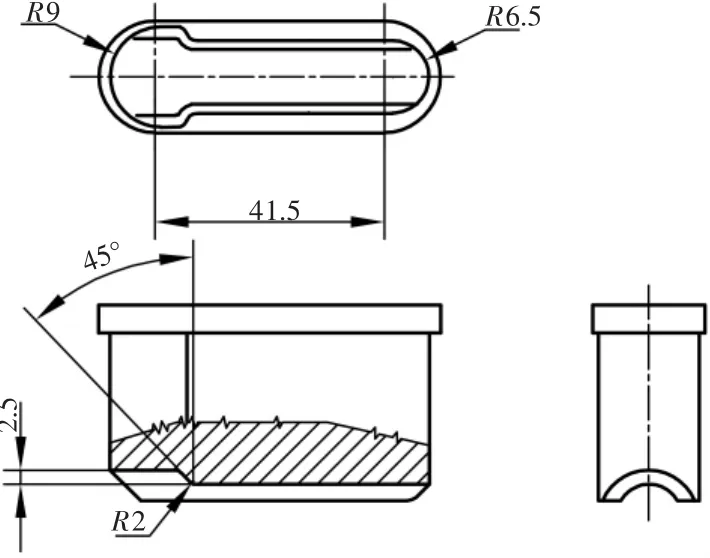

成形凹模的设计:该产品拉伸成形部位只是在该产品的中间部位,由于R2翘起部位侧向宽度为10 mm,成形凹模尺寸不能太宽。经过研究计算,将成形凹模右边尺寸定为R6.5,6.5-1.5(料厚)=5 mm,5×2=10 mm,符合产品图样;另一边尺寸定为R9,利用9和6.5之差在保证45°位置尺寸的同时,在成形凹模上设计R2尺寸,尺寸R9与尺寸R6.5之差为2.5 mm,2.5 mm减掉料厚1.5 mm,正好解决了1 mm翘起问题,这样确定了成形凹模尺寸,成形凹模如图3所示。成形凸模工作部位尺寸用成形凹模工作部位尺寸减掉料厚1.5 mm确定。

3.3 凸凹模结构及工作部位尺寸的设计

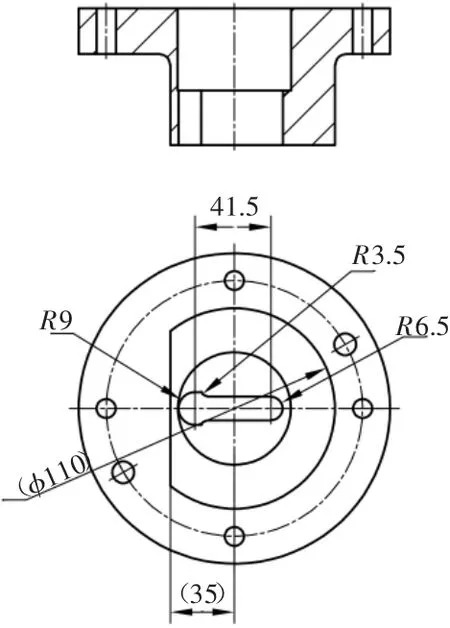

凸凹模是复合模中最复杂的零件之一,凸凹模的尺寸会直接影响冲裁件的尺寸精度。凸凹模的尺寸应能满足冲裁件的尺寸精度要求,还应有好的强度、刚度、耐磨性,同时还应具备良好的加工工艺性,由于该零件的结构复杂,凸凹模型腔内部要安装成形凹模,成形凹模上安装卸料装置聚氨脂和上模垫板,尺寸极多。凸凹模形状如图4所示。35 mm、φ110 mm与落料凹模保证单面间隙0.03~0.05 mm配制,这样既保证了工件的尺寸精度,又方便了加工。凸凹模材料为Cr12MoV。该材料具有较好的淬硬性、淬透性、耐磨性、抗回火稳定性、变形小等特点,适于制造形状复杂的凸凹模。

图3 成形凹模

图4 凸凹模

3.4 卸料装置的设计

卸料装置有刚性卸料和弹性卸料两种。卸料装置的作用是将卡在凸、凹模上的废料去掉,或是将卡在凸、凹模上零件顶出或卸掉。刚性卸料的卸料力大,但不起压料作用,冲切出的零件质量较差。因此这套模具采用了弹性材料聚氨酯卸料,如图5所示的聚氨酯8、聚氨酯18。聚氨脂橡胶具有硬度高、强度好、高耐磨性、耐撕裂的特性,并有耐老化、耐臭氧、耐辐射及优良的导电性能。冲切时下模顶料器将毛坯用上表面顶平,防止工件在冲切、成形时产生翘曲。冲切成形后,顶料器靠聚氨脂的弹力向上顶出零件;上模卸料部位卸料原理一样,通过成形凹模21向下推零件,成形凹模同时起成形、压料、卸料作用。聚氨酯的高度设计通过公式H=(0.5~1.5)D复核,其中D为聚氨酯外径。该模具上、下模聚氨酯设计高度尺寸都为45 mm。

3.5 导向装置的设计

导向装置的作用是保证上、下模的精确导向,从而保证模具工作时获得均匀间隙。对生产批量大、工件精度要求高的冲模,都采用导柱、导套导向。该模具采用滑动的对角导柱导向模架。优点是导柱安装在模具中心线的对角线上,所以上模座在导柱上滑动平稳,可用于横向送料、纵向送料,操作方便。

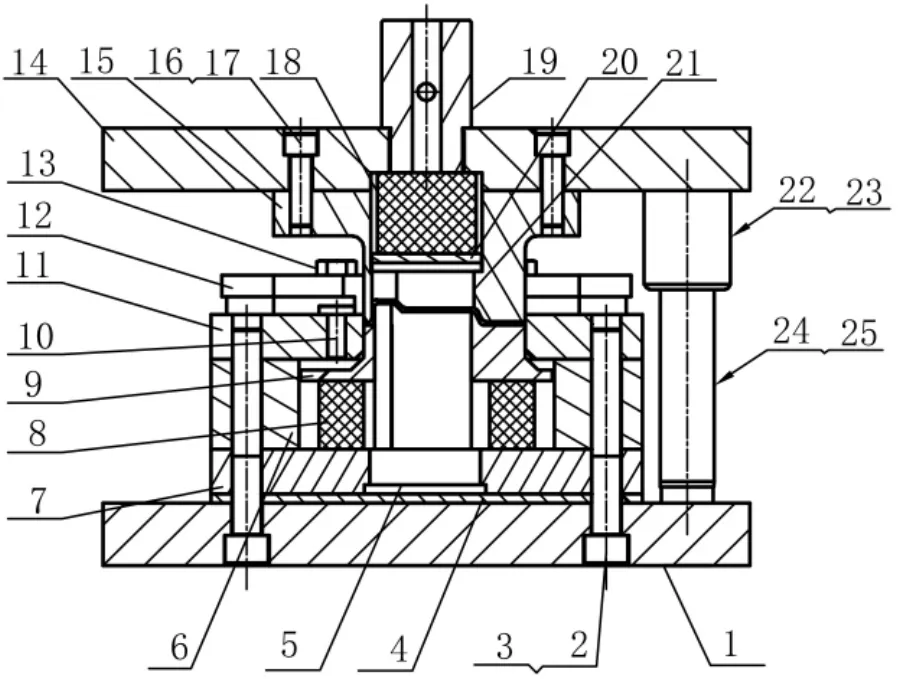

3.6 模具的总体设计及工作原理

模具总体结构如图5所示,通过模柄19安装于压力机模柄孔中,下模板1用压板固定在压力机工作台上,上、下模由导套22、导套23、导柱24、导柱25精确导向。工作时,条料放置在落料凹模11上表面,由导料板12的两平行导向面保证条料具有正确的送料方向;挡料销10初始定位,控制条料的进距。上模接触下模时,凸凹模15与落料凹模11完成零件的外形冲切;成形凹模21与成形凸模5完成零件的成形。冲切成形结束,凸凹模15上行,成形凹模21依据聚氨酯18的弹力和上模垫板20向下平稳推零件;冲切废料由导料板12去掉;聚氨酯8、顶料器9向上推出落料凹模11孔内的零件,冲切成形结束。

4 结语

该起落架防尘盖冲压成形复合模具具有安装方便、导向精度高、毛坯放置平稳、工作效率高、成件质量好的特点。该模具可在同一工位完成零件外形的冲切、零件中间部位的成形、零件的平稳顶出和废料的推出复合工序。模具经试用后效果良好,保证了某型号飞机研制的成功。改善冲压件工艺性、增加后续加工技术已在我公司其它型号类似冲压件中推广应用。此模具已申请专利,专利号为CN 201610451243.6。