机车驱动加装传感器安装孔加工新方法

段智深, 陈家鑫, 刘博(株洲中车特种装备科技有限公司,湖南 株洲 412001)

0 引言

为提高机车整体质量,提升产品的市场竞争力,公司持续地进行着机车技术的优化。把铁路机车运营的高速安全稳定性放在首位,随着铁路不断提高运营速度,就要求第一时间发现机车运行时驱动单元中齿轮箱的异常升温和振动,对机车牵引驱动系统的运行状态进行实时监控。为检测监控齿轮箱和轴承的振动和温度,方便快速地进行故障的排查和智能显示,要求对已生产并投入使用的各种型号的机车驱动系统加装或安装复合传感器,为满足这种要求就需要在牵引驱动系统上加工安装型孔。

加装安全监测装置的传感器,就需要在牵引电动机上增加传感器的安装接口,考虑到安装孔的位置以及加工难度,加工计划一般安排在加工中心或镗床上完成。但是加工此安装孔加工周期较长,加工中心及镗床产能饱和,安装孔的加工与现有的其他产品的加工冲突,导致转向架事业部无法保证传感器安装孔的加工进度。应公司的生产要求,本部负责组织对转向架轴箱、齿轮箱、电动机等需加工传感器安装孔的位置进行加工方法研究。经现状分析、改造分析、改造方案分析及、改造过程及工艺、检测评审等步骤,新方案最终达到设计预期要求,降低了改造周期,并大幅降低成本。

1 现状分析

转向架轴箱、齿轮箱、电动机的的安全监测装置安装孔位置有3处,分别位于牵引电动机的抱轴箱上部位置、小齿轮轴承位置和电动机底部端盖位置,正好处在牵引电动机上部、中部位、底部。加工中心加工时,需要先用轮对压装机退轮后进行3次吊装换位,才能完成一台电动机的加工。因加工主轴不能调角度加工,故同时要求对这3个孔位的加工配置3套加工定位工装,才能满足加工条件。

现有的流程是镗床加工,一台驱动改造完成需要4 h(含翻转驱动时间、换工装时间)。这种加工流程前期还需要对产品进行解体以及工序间转运。流程多,耗时长。

2 改造分析

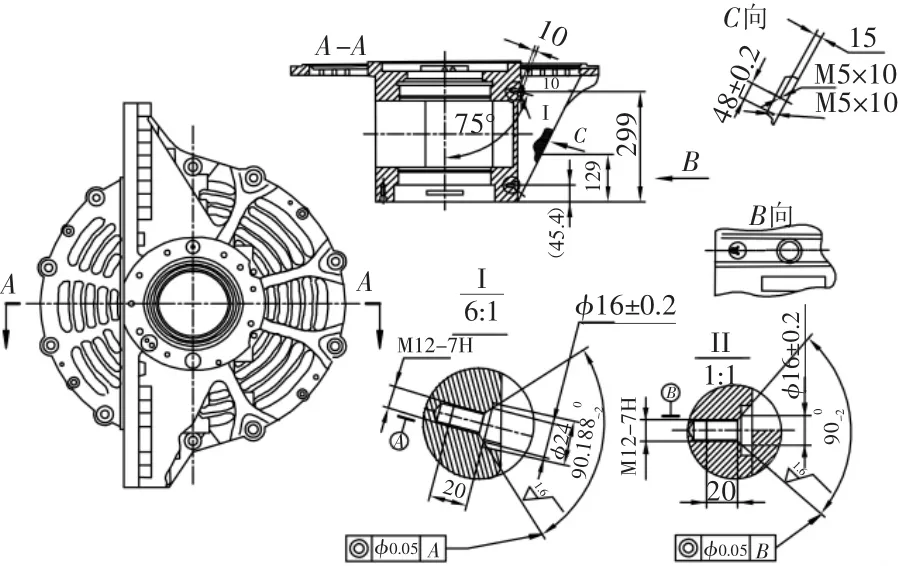

先选择孔位复杂、不好加工的位置进行分析解决,如果该处解决了,就可以同理解决其他位置型孔的加工。按设计要求加工的传感器接口都是在轮对驱动单元里齿轮箱等配件外表面,为减少加工周期以及节约成本,涉及到的难点有:1)为提高检修效率及压缩加装接口加工周期,需要实现拆卸轮对后不拆解抱轴箱、齿轮箱、电动机端盖,而在组装现场的驱动存放架上就能完成台阶孔、传感器90°锥面、螺孔加工(如图1上两个Ⅰ和Ⅱ放大图);2)φ24的台阶孔加工和深3沉台尺寸的控制;3)M12-7H螺纹与90°锥面同轴度;4)需安装传感器的接口都不是在水平面上,与其基准面都有不同角度的倾斜。按现有的加工方式就是制作镗床定位和夹紧工装,实现加工孔中心与镗床主轴平行,打表校正基准后加工接口型孔。

图1 齿轮箱加工图

如果不上大的设备来实现加工接口就需要有一个平台来放置加工设备,同时平台上要考虑设备的安装角度与加工孔位符合设计要求角度。

3 改造方案分析及工装制作

1)为实现不拆解齿轮箱进而实现现场加工,满足要求加工,只有用小巧及有能力加工到规格φ24孔的磁力钻了。但须满足加工性能,同时能夹紧φ24铣刀,并有良好的导向能力。

2)驱动单元上齿轮箱表面没有适合磁力钻加工所要求的吸附表面,要使用磁力钻,就需要在牵引电动机安装自制平台工装。工装上每个孔位需要的角度和高度不一致,尽量整合在一套工装上。

3)采用磁力钻和钻头来加工φ24孔时存在斜孔不能加工问题,一般斜面加工是采用铣刀先加工出小平面再钻,钻后锪平底孔。而磁力钻装夹铣刀没有这类专用夹具,同时也不具备刚性导向。用键槽铣刀可加工出斜面上的小平面同时加工出底平面。至于刚性导向问题只有设置专用导向套,可快速实现φ24沉台孔加工,对于3 mm台阶借用磁力钻上的标尺确定加工深度。传感器90°锥面加工,采用钻模套替代导向套及使用复合快换钻套来解决与M12-7H螺纹同心度问题,以利于传感器安装和稳定使用。这样的加工工装同时可省下需划线及校正工序,靠钻模就能定位。

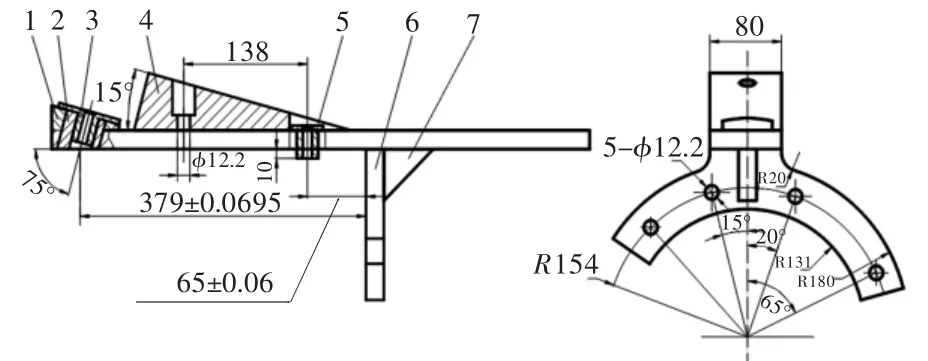

安全监测装置的传感器接口都不是在同一个水平上,加工出与其基准都有不同角度的倾斜,而φ24键铣刀加工平台工装具有良好的导向能力是不够的,只有把钻模及磁力钻安装平台工装整合在一起,才能最好实现工装的安装、定位及导向能力,如图2所示。

图2 齿轮箱钻孔工装[1-8]

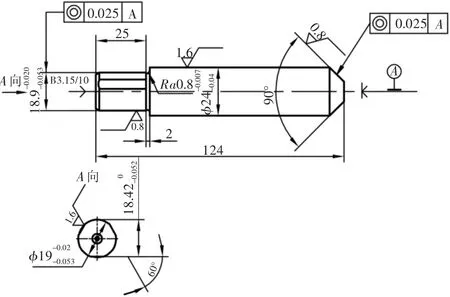

4)接口上90°锥度要求很高(Ra1.6μm),是用来与传感器紧密接触稳定准确收集齿轮箱实时信息的关键。只能用万能磨床精加工钻头的切削角度,但直接用钻头加工锥面不能保证设计要求的粗糙度,就先用钻头粗加工成形后,再上这种专用压光销加研磨剂修正,即可达到粗糙度和标准角度要求(外形见图3)。

5)经分析只能采用3套钻模工装分别安装在抱轴箱位置、齿轮轴承位置、电动机底部端盖位置保证加工后传感器位置符合图样要求。

图3 专用压光销材料:球墨铸铁450

根据实际需求和改造方案的分析共设计3套工装,齿轮箱钻孔工装如图2,其他工装设计思路基本一致。

工装使用45钢作结构件,考虑为方便安装及定位就利用齿轮箱安装轴承盖的螺孔(孔的位置度误差在±0.15 mm)及端面来安装工装和定位。各安装孔(5-φ12.2)位尺寸根据产品实际尺寸来确定,为保证工装的顺利安装及使用必须严格控制加工尺寸误差,制作工装的尺寸和形位公差精度必须达到产品设计尺寸公差要求的1/3以下。工装连接表面粗糙度控制在Ra1.6 μm以下,钻套表面粗糙度控制在Ra0.8 μm以下。钻套采用Cr12材料制作,进行淬火处理,硬度淬火至63~64 HRC。

为保证使用合格专用工装制造完成必须对工装进行精度的检测。本次使用三坐标检测仪进行检测,复合工装各尺寸是否与工装设计要求一致。

为了最终加工出监测接口就要求其他配件的正常连接及选用如下:1)磁力钻选用可调速,这是因为键槽铣刀直径为φ24偏大、磁力钻的电磁吸力受外界影响有波动、手动操作等原因。2)能夹装φ16钻头的磁力钻,经查找磁力钻附件中无专门夹持铣刀的专用接头,但有夹持取芯钻的接头。也就是把键槽铣刀柄部改成取芯钻的柄部结构就能满足要求。3)受加工条件及空间限制,磁力钻座尺寸必须在120 mm×300 mm内,经品牌选择后最终确定磁力钻座为90 mm×230 mm的这种型号。

4 改造过程及工艺[4]

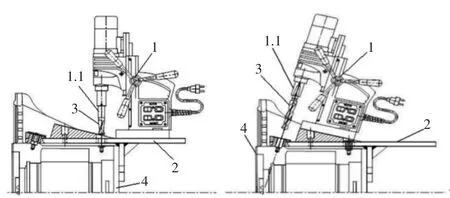

图4 不同型孔加工示意图1.磁力钻 1.1.刀具与磁力钻接口 2.专用齿轮箱钻孔工装3.改制键槽铣刀 4.齿轮箱

因本方案保证了加工过程中无需对牵引电动机进行吊装转运,经讨论研究认为此加工方案分析的情况基本合理、各项应对处理方法可行。决定新制工装夹具使用本方案对拆装车间存放架上的驱动单元进行加工试验,如验证合格后马上使用。用使用齿轮箱钻孔工装为代表来说明加工过程。其不同型孔加工的2处工作状态如图4所示。

1)齿轮箱钻孔工装制作及检验完成。同时准备好生产试验用相关附件,如冷却液、电线转接板、安装螺钉等。配带加大钻夹头,准备好专用锪孔钻及改造铣刀。

2)施工前,使用胶带对产品进行防护,以免铁屑及杂物通过散热口进入齿轮箱内部。

3)加工齿轮箱位置2处型孔步骤如下:

a.拆除抱轴箱5个M12螺栓,正确安放专用齿轮箱钻模工装后拧紧5个M12螺栓,固定工装在齿轮箱。

b.在磁力钻旋转主轴上安装2号莫氏锥柄的取芯钻用接头,下接φ24键槽铣刀安装在磁力钻上。提起磁力钻吸在齿轮箱钻模工装上。铣刀对正φ24钻套后,接通磁力,磁力钻转速调到40 r/min左右,加冷却液,加工φ24及3 mm沉台。更换φ16快换钻套和φ16 mm的钻头,把磁力钻转速调到300 r/min左右,加工8 mm深的90°锥面。

c.完成后先在φ24钻套处加装φ10.2快换钻套和换φ10.2钻头,把磁力钻转速调到400 r/min左右,钻30 mm深的M12底孔,同时加冷却液。

①更换成φ16 mm的压光销,把磁力钻转速调到100 r/min左右,压光90°锥面,使其加工处的表面粗糙度提高至Ra1.6 μm。

②依次拆卸工具和磁力钻及其专用齿轮箱钻模工装,用铰杆和加长接头加工M12的螺孔。

4)其他加工抱轴箱及电动机端盖型孔的情况如图5和图6所示,这里就不一一介绍了,步骤参照齿轮箱加工。

图5 加工底部端盖位置

图6 加工抱轴箱位置

5 检测评审

产品试制完成后,用M12通止规检测,所有孔的螺纹合格。用游标卡尺测量安装传感器位置,符合图样要求,表面粗糙度检测合格,检测传感器安装面接触情况经检验合格,锥面的粗糙度检测合格,该改造方案工艺安排合理,可以进行批量改造。同时工装在使用过程中需要经常检查磨损状态,一旦发现钻套尺寸等有超差,需要及时更换。

6 结论

此方案为公司解决了传感器安装孔加工难、周期长的问题,使用磁力钻、钻模以及工装,分别加工抱轴箱、小齿轮轴承和底部端盖位置3个位置型孔,实践证明方案是可行的,加工步骤是合理的,采用措施是正确的,可以转入批量生产。

需说明的是:1)巧妙利用驱动单元上已有螺孔位置进行定位及安装钻模工装,在保证受力强度要求的前提下轻量化处理,方便工人施工,提高了施工效率;2)工装达到了在主要结构件不解体的情况下完成加工的要求,节省了大量的拆卸成本、内部汽车转运成本及场地;3)同时用专用钻模避免了钳工划线的周期以及质量控制;4)此方案避免了使用加工中心加工等大型设备带来的产能不足的情况;5)主要工序都是人工完成,为公司在该项目上减少了大量工序装运时间,并为项目按期完工并交付赢得时间。

此改造方案在尽量不对驱动进行解体搬运的前提下,充分分析加工需求,对加工工艺以及加工设备进行简化处理,提高了生产效率,大幅降低了加工成本,产品质量满足设计需求,对大批量重型产品改造有一定的借鉴意义。