石油钻机吊环有限元分析结果评判方法研究

樊春明, 杨楠, 王德贵, 蒲荣春 , 左永强

(1.国家油气钻井装备工程技术研究中心,陕西宝鸡721002;2.宝鸡石油机械有限责任公司,陕西宝鸡721002;3.中国石油天然气集团公司 物资装备部,北京 100007)

0 引言

吊环是钻井设备中最重要、最常用的工具之一。吊环的环部较为薄弱,几乎所有的断裂事故无不发生于此[1]。有关吊环环部的手工强度计算,20世纪80、90年代,众多学者曾进行了激烈的讨论,争论的结果莫衷一是[2-7]。由于吊环几何形状的特殊性,手工准确计算吊环在拉、弯组合工况下的应力是不可能的。有限元分析软件的出现使精确计算吊环的应力分布成为可能,然而如何运用有限元分析的结果来评判吊环的强度,进而指导吊环的设计工作是一个长期困扰设计者的问题。

1 有限元分析结果评判方法

1)第四强度理论法。

用零件上最大等效应力与材料的许用屈服应力相比,应力集中区域特别考虑[8]。

式中:σs为材料的屈服极限;ns为安全系数。

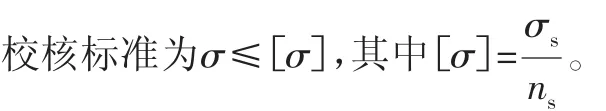

这种评判方法用得最为广泛,但也有一定的局限性,一点屈服并不意为着零件承载能力的丧失,评判结果过于保守,如图1所示,危险截面处的最大应力进入屈服极限,零件并没丧失承载能力,随着载荷持续增加,直到整个截面都进入塑性区达到全面屈服,零件才丧失承载能力而失效。

图1 吊环载荷与危险截面进入塑性区的关系

2)极限设计理论判定法。

用塑性变形区域的大小来判定零件的承载能力。如文献[9]用该方法对ZJ15车装钻机吊环进行了有限元分析。这种评判属于极限设计理论,但其评判依据无法量化,带有很强的主观性,对于接触有限元分析不深的人来说,说服力不强。

3)应力线性化判定法。

基于应力分析和应力分类的强度评定中,采用第三强度理论,将路径上的应力分解为薄膜应力、弯曲应力和总体应力,求取应力强度,按照不同的原则进行评定[10]。

a.额定载荷下。

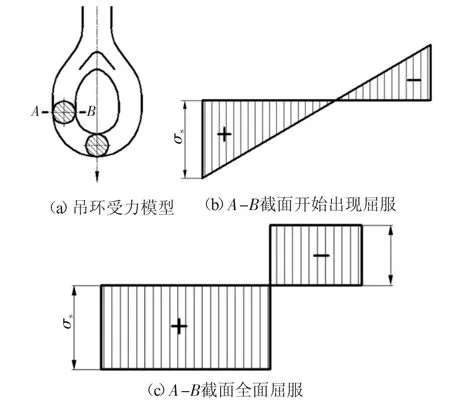

依据ASMEⅧ-2压力容器规定,有:

式中:应力系数k=1;Pm代表一次薄膜应力;Pb代表弯曲应力;Pm+Pb代表一次薄膜应力+弯曲应力;Pm+Pb+Q代表一次薄膜应力+弯曲应力+峰值应力,即总应力;Sm=σb/3。

b.设计验证载荷下。

设计验证载荷分析时,依据ASMEⅧ-2压力容器规定:

当Pm≤0.67σs时,Pm+Pb≤1.35σs;

当0.67σs≤Pm≤0.9σs时,Pm+Pb≤2.35σs-1.5Pm。

这种评判方法主要用在压力容器方面,来源于板壳理论,薄膜应力和弯曲应力都是平行于中面的正应力,分别沿厚度均匀分布和线性分布[11]。对于其他承受拉压、扭转、弯曲载荷的零件适用性有待验证。

4)危险截面当量应力评判法。

吊环的强度分析要满足API Spec 8C[12]中4.3.4节和4.3.5节的规定,根据第四强度理论得到零件的Von Mises当量应力σ,校核标准为σ≤[σ],但在接触区域和应力集中的地方允许σ≤[σ]′。其中:[σ]=σs/ns,[σ]′=σb/ns。式中:σs为材料的屈服极限;σb为材料的抗拉极限;ns为安全系数。当量应力σ应该取危险区域的最大应力还是危险截面上的平均应力,设计者们存在争议。

文献[13]认为吊环在额定负荷下,以危险截面上的最大应力作为强度校核的当量应力是不合适的。因为吊环特殊的几何形状使其具有很大的应力集中系数,所以吊环在远低于额定负荷的情况下,危险截面上达到较大的最大应力。当最大应力超过材料的弹性极限时,继续加载就将产生塑性流动,从而使应力分布趋于平均。在用塑性材料制作的零件中,由于应力的重新分布,应力集中一般并不降低其在静载荷下的强度[14]。塑性力学和工程实践都证明,只有整个危险断面达到塑性屈服时,产品才会屈服失效[15]。因此,吊环静强度设计应放弃一点屈服的设计准则,吊环静强度计算应以危险截面上的平均应力作为计算应力。基于这一观点,笔者认为API Spec 8C中4.3节强度分析中的当量应力应取危险截面上的平均应力。本文用有限元分析的方法,以成熟产品DH500吊环为例,计算出DH500吊环危险截面上的平均应力来校核其强度,并对该评判方法进行了验证。

2 DH500单臂吊环强度分析

2.1 吊环材料及力学性能

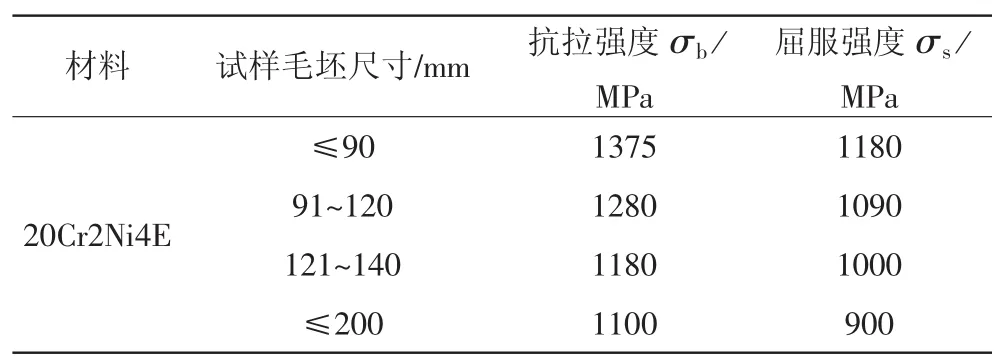

DH500吊环材料为高强度合金钢20Cr2Ni4E,弹性模量E=2.06×105MPa,泊松比ν=0.3,其实际热处理后力学性能如表1所示。

DH500吊环的额定负荷为500 t(4500 kN)/副。吊环上环与大钩相连,下环与吊卡相连,分析时用一简化的模型代表大钩和吊卡,简化模型与吊环接触状况与实际相同。根据API Spec 8C《钻井和采油提升设备规范》,DH500吊环的安全系数为2.25。

表1 吊环力学性能

2.2 前处理

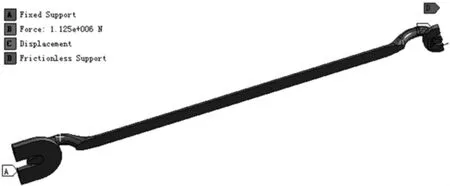

分析时考虑吊环的材料非线性,将其视为理想塑性模型,其应力应变关系如图2所示。将与上环相连的代表大钩的半圆环端面固定,将与下环相连的代表吊卡的半圆环端面上施加相应的轴向拉伸载荷(1125 kN,由于对称性施加载荷为额定负荷的1/4),并约束其除受力方向以外的其他两个方向的平移自由度,在对称面上施加对称约束,如图3所示。在零件与零件之间的接触面设置摩擦接触,μ=0.1。采用20节点的186单元对有限元实体模型进行单元网格划分,为获得较为精确的仿真结果,在关键部位进行局部加密。

2.3 分析结果

图2 吊环材料应力应变关系

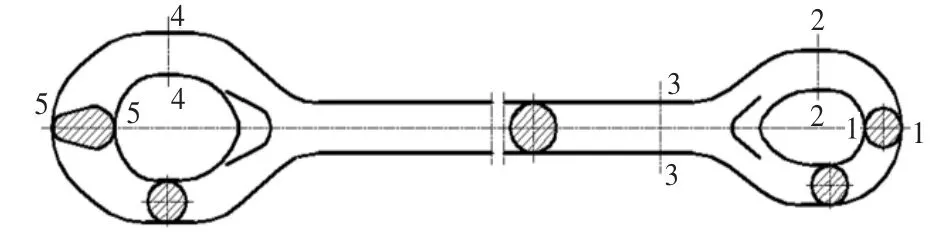

从图4吊环Von Mises应力云图可以看出,接触部位的局部应力达到了1314.3 MPa,已经超过了吊环材料的屈服极限,这说明在额定负荷下接触部位产生了塑性变形。由于大小环部向同一侧弯曲,中间直杆受偏心拉伸,除接触区域以外,大、小环的中部和下环与中间直杆相接的脖颈处是应力较大区域,且以小环中部最为危险。吊环危险截面的位置如图5所示。

图3 吊环边界条件

图4 吊环整体Von Mises应力云图

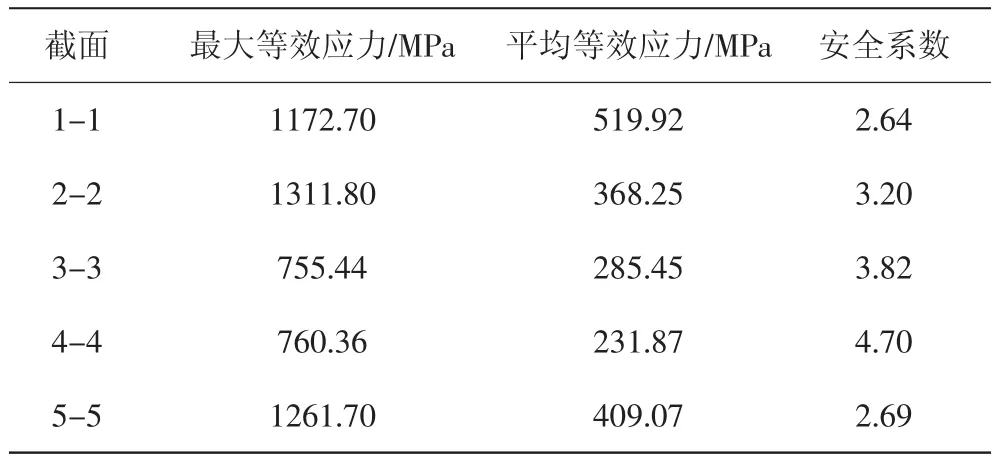

ANSYS软件中截面平均等效应力综合了截面上由拉、压、弯、扭等各种载荷形成的应力。吊环截面平均Von Mises应力是吊环截面上各种载荷形成的复合应力,可见其与单纯的以吊环轴向负荷除以断面面积得到的截面平均应力有本质的不同。用软件中“Construction Geometry>Surface”功能提取各危险截面的等效应力及安全系数如表2所示。从表2中可以看出,吊环危险截面的安全系数均大于2.25。

图5 吊环危险截面位置图

表2 各危险截面的安全系数

3 DH500单臂吊环型式试验

DH500单臂吊环是宝鸡石油机械有限责任公司的成熟产品,产品批量用于油田现场作业。在20 000 kN提升设备拉力试验机上,按照标准要求做2倍拉伸载荷的型式试验(对单个吊环施加9000 kN拉力),在吊环本体所有预期会产生高应力的部位上粘贴应变片。试验实测最大永久残余变形量为0.13,小于API Spec 8C标准中规定的不大于0.2的要求,试验24 h后,探伤合格,DH500单臂吊环产品合格。

4 结 论

1)吊环的静破断负荷应以危险截面上的平均应力判定;吊环静强度设计应放弃一点屈服的设计准则,以危险截面上的平均应力作为计算应力;API Spec 8C中4.3节强度分析中的“当量应力”应取危险截面上的平均应力。

2)用ANSYS软件中平均应力这一功能提取吊环危险截面上的平均应力来校核吊环强度是合适的,它得到的安全系数可以比较准确地反映吊环的实际强度,这一评判吊环强度的有限元方法对指导吊环的设计工作有重要意义,对其它提升类产品的有限元分析计算同样具有推广意义。

3)通过分析可知,DH500吊环各危险截面的安全系数均大于2.25,符合API Spec 8C规范的要求,与产品试验结果及多年的现场应用相吻合。