四轴机床加工大型弧面方法研究

■ 山西航天清华装备有限责任公司 (046012) 许军锋 李 渊 李 娜 张 森 张志奇

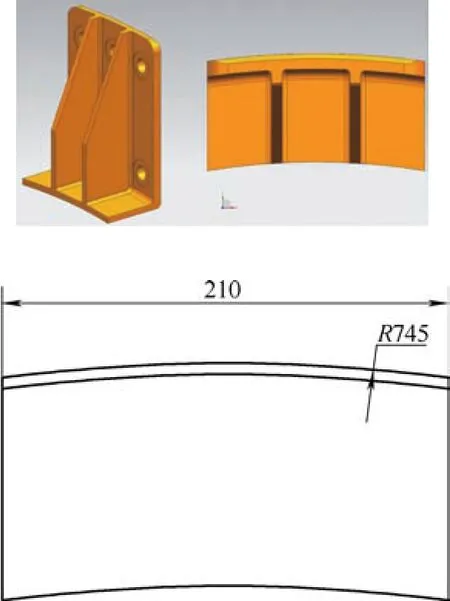

弧面是一种常见的加工特征,加工方法也多种多样。针对大型弧面的加工是日常机械加工的一个难点。如图1所示零件,其外形尺寸为280mm×210mm×114mm,外侧弧面半径为R745mm。该弧面粗加工可以采用传统的加工方法,精加工时,初步选用沿圆周方向进行铣削,但由于弧面长度为280mm,若两边接刀加工,则刀具悬伸较长,加工过程容易出现颤动,刀具磨损加剧,耐用度低,加工质量差、效率低;另外,也可以沿圆弧进给,两边接刀,利用刀具的侧刃,沿母线进行加工,加工刀具选用球形刀具或者R角铣刀。由于弧面半径大,为保证粗糙度要求,则需选用较小的步距进行逼近加工,加工效率特别低,其加工时间约2个工时。经过优化选择,选用面铣刀沿母线进行加工。装夹找正时,使圆弧中心轴线与工作台面保持垂直。工作台每旋转一次,刀具沿母线进行一次切削,依次往复加工,直至弧面成形。该方法难点在于宏程序的编制。

图 1

1.技术方案

弧面的中心若与四轴机床的工作台中心重合,则编程会很简单。通常情况下,由于受空间限制,弧面经常不会与工作台的中心重合,为编程带来很大难度。为保证加工方法的通用性,以下主要针对上述加工方法的一般情况进行讨论分析。其他加工方法应用已比较普遍,不再赘述。

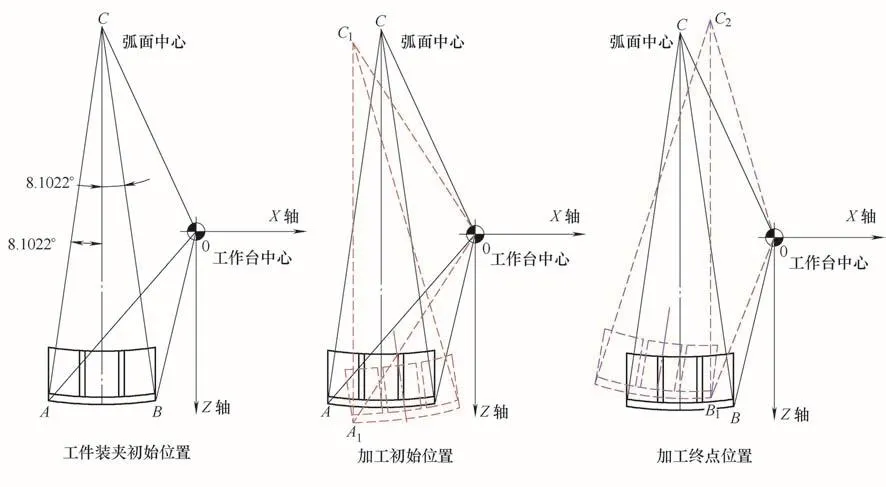

(1)数学模型分析。图2所示为各个加工状态下的示意图:工件装夹初始位置,加工初始位置,加工终点位置。其中,O点为工作台的中心位置,A点为加工的起始位置,B点为终止位置,C点为圆弧的初始位置。

把X、Z零点设置在工作台中心位置,Y向零点设置在弧面的顶端。计算加工位置,然后沿Y向切削一次,依此往复,直至加工到到终点位置。

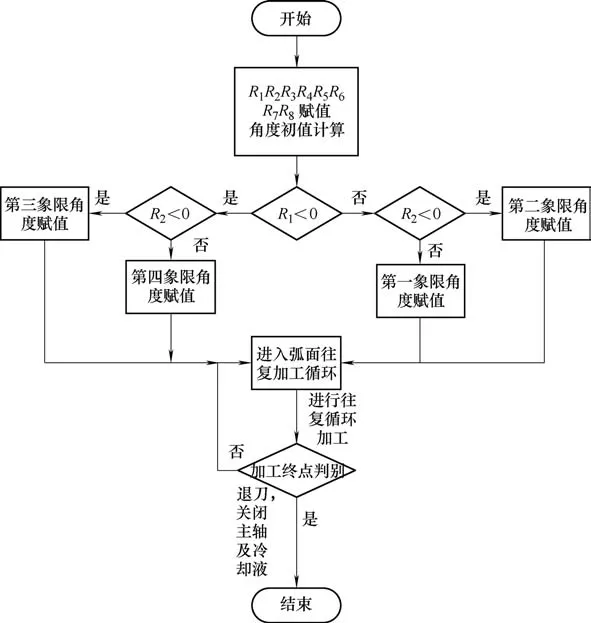

(2)宏程序编制

先对各参数赋值,然后依据弧面中心的坐标数值,对其所在的象限进行自动判别。对象限判别的目的是为了计算圆弧中心和工作台中心(零点位置)连线与Z+之间的夹角。最后,进入加工阶段,开始按宏程序进行往复加工。

图 2

图3 程序逻辑控制图

宏程序采用西门子系统指令进行编制计算,零点在工作台中心,Y向零点在工件的上表面,工作台每转0.5°,沿母线进给一次,需步进36次。经过计算,加工残余高度为0.007 1mm,满足技术要求。程序请扫描图4所示的二维码进行阅读。

在ZOX平面内进行角度计算,Z为横轴,X为纵轴;注意工作台的旋转时,顺时针为正,而坐标系逆时针旋转为正;圆弧初始位置坐标值,通过对刀确定;工作台的中心坐标,建议使用基准块进行校准,这样有利于减少零件的加工误差。

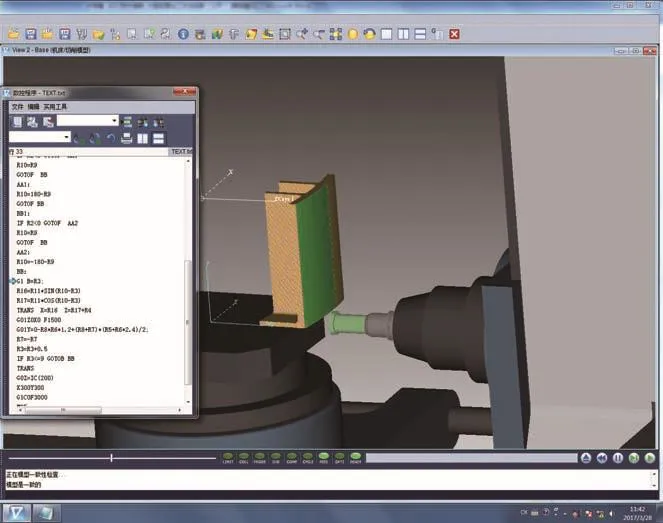

(3)在Vericut软件中对宏程序进行验证。在仿真软件中对宏程序进行仿真模拟,效果如图5所示。

2.结语

本文提出一种比较高效的大型弧面加工方法,建立了加工数学模型,编写了通用的全参数化往复加工宏程序,针对不同的弧面,具有很好的适应性。经实际加工验证,相比传统的加工方法,弧面精加工效率提高了8倍左右。另外加工过程更加平稳,加工品质得到很大程度提升。

图 5