坐标镗床ER32专用刀柄的制造

■ 河南一工专用刀具有限公司 (新乡 453002) 葛建华

坐标镗床是具有精密坐标定位装置,用于加工高精度孔或孔系的一种镗床。同时,它还可进行钻孔、扩孔、铰孔、铣削和精密刻线等工作,是一种用途广泛的高精度机床。其坐标定位精度可达0.004~0.010mm,加工面的表面粗糙度值Ra=0.8μm。

我公司的T4263B双柱坐标镗床是中捷人民友谊厂生产的,从1979年出厂到现在已近40年了。由于设备定期保养做的好,其坐标定位精度在500mm长仍≤0.01mm,主要用来加工模具、夹具等精密工件的孔加工。

1.问题提出

一般来说,在镗孔时需要考虑工艺性,即镗削最小孔径应≥φ12mm。因此操作人员常使用钻夹头来夹持刀具进行该定位销孔的加工。其加工步骤:

(1)找正工件基准面,移动镗床工作台及横梁,使定位销孔的中心与镗床主轴中心重合后,进行锁紧定位。

(2)夹持中心钻A2.5/6.3钻出定位销孔的中心孔。

(3)夹持直柄麻花钻钻孔至φ9mm。

(4)夹持改制的直柄立铣刀将孔扩至φ9.85mm。

(5)夹持直柄机用铰刀将孔铰削至尺寸φ10H7(+0.015+0)mm。

目前,在市场上买到的钻夹头夹持精度不高,经用百分表测量,夹持后的刀具刃部径向圆跳动往往有0.02~0.05mm。特别是夹持钻头后进行钻孔时偏摆量更大,有的达到了0.1mm以上,这样就会造成钻出的孔径超大、钻斜等情况,给后序的精加工带来质量隐患。

因此,操作人员在使用钻夹头夹持刀具过程中,要反复转动刀具,有时还要用百分表进行检查,尽量将刀具偏摆量控制到0.01mm以内,以保证孔的加工精度。

为了方便理解,同时也方便查找,使用流程图建立火电厂汽水循环图,用于链接各个元件,表明各个元件之间的关系。流程图里的主要设备都采用了思维导图加图片链接的方式进行系统的绘制。比如点击图中的汽包图标,直接进入如下给水控制系统界面。

经分析,造成钻夹头夹持刀具偏摆量大的原因,主要是由于钻夹头的夹爪与刀具柄部外圆的夹持面过少引起的,有的夹爪与工件甚至是线接触。这样在切削加工过程中,随着切削负荷的变化,会由于钻夹头的夹持力度不够,造成刀具松动、偏摆,致使加工出的孔出现很多问题。

2.镗床 ER32专用刀柄的设计及制造

ER弹簧夹头是加工中心数控刀柄配套使用的夹头,其性能稳定、夹紧力大,夹持范围广,精度高、装卸简单且价格便宜。因此,T4263B双柱坐标镗床完全可应用ER弹簧夹头来解决刀具的夹持精度问题。ER弹簧夹头有多种型号,考虑到实用性,选定型号为ER32,其夹持范围为φ2~φ20mm,可以满足使用要求。

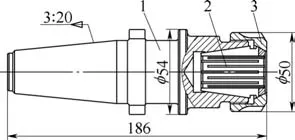

T4263B双柱坐标镗床主轴的内锥孔锥度为3:20,这种锥度的ER刀柄在市场上难以购到,需要自行设计制造。刀柄的连接型式应参照镗床原配的镗铣头锥柄型式,同时,还要考虑ER32弹性筒夹、锁紧螺母的装配情况,来设计ER32专用刀柄,经测绘后绘制出刀柄装配图(见图1)。

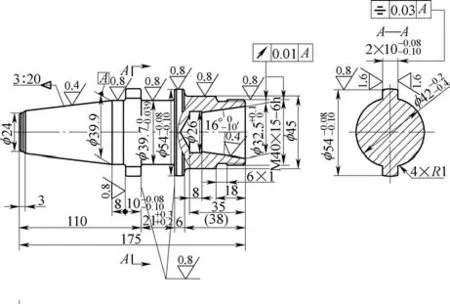

图2是ER32专用刀柄的零件图,材料采用40Cr合金结构钢制造,淬火硬度40~45HRC。

刀柄在制造过程中,需要注意以下工序:

(1)外圆磨工序:首先在磨削3:20外圆锥时,要求圆锥面的表面粗糙度值Ra<0.4μm,主要是该圆锥与镗床主轴锥孔配合,如果圆锥表面质量太差的话,会造成镗床主轴锥孔划伤,影响配合精度。其次,锥度的测量应使用正弦规,正弦规L=200mm,H=29.832mm。另外,最好是先磨制一个锥度试棒,并与镗床主轴锥孔配研接触面,达到90%以上后,再精磨刀柄锥度至尺寸。

(2)内圆磨工序:磨削锥度为16°的内锥孔,要求与3:20外圆锥的同轴度不大于0.01mm。同时,16°的锥孔要用专用锥度塞规进行配研检查,也可用ER32弹性筒夹配研接触面,要求圆锥面表面粗糙度值Ra<0.4μm。

(3)螺纹磨工序:磨削与锁紧螺母联接用的螺纹M40×1.5-6h,要求与3:20外圆锥的同轴度≤0.01mm。

图 1

图 2

ER32弹性筒夹与锁紧螺母使用量较大,在市场上可以购到。其精度等级可选用AA级精度,跳动量≤0.01mm。

3. ER32弹簧夹头的使用

安装弹簧夹头前,必须先把ER32弹性筒夹、锁紧螺母的定位锥面清理干净,并将弹性筒夹与锁紧螺母倾斜一定的角度,轻轻的放入锁紧卡槽内,然后把锁紧螺母拧在ER32专用刀柄上。最后将ER32专用刀柄装入T4263B双柱坐标镗床主轴内,用专用扳手固紧。此时可装入铣刀或铰刀等刀具,并用勾头扳手固紧螺母以夹紧刀具。经用杠杆千分表检测刀具刃部,跳动≤0.01mm,满足了刀具夹持精度要求。在操作人员使用过程中,由于ER弹簧夹头的夹紧力大,刀具切削性能稳定。同时,刀具的装卸也很方便,大大提高了生产效率,很受操作人员欢迎。

虽然ER弹簧夹头有很多优点,但在使用时也要注意以下两点:

(1)弹簧夹头必须用勾头扳手紧固螺母以夹紧刀具,避免刀具在高速旋转中飞出造成事故。

(2)严禁在弹簧夹头未装入刀具时锁紧螺母,避免造成弹性筒夹变形或脆性碎裂。