外旋铣对滚珠丝杠副质量的改善

■ 陕西汉江机床有限公司 (汉中 723003) 王 蕾 黄 辉 赵 娜

滚珠丝杠副属于细长轴类零件,在加工过程中决定产品质量的主要因素有跳动、锥度、圆弧和硬度等。绿色环保的外旋铣与传统的砂轮磨削相比具有得天独厚的优势。

传统的螺纹磨削一直采用砂轮磨削滚道,磨削加工是通过成形砂轮来磨削螺纹滚道的。滚道是丝杠的重要部分,包含多项参数:螺距、齿形、跳动和硬度。这些关键参数直接影响装配后的手感、力矩和使用寿命。砂轮的截面形状相当于被磨螺纹截面齿间形状,经过螺纹磨床来实现各种螺距的螺旋线磨削,最终磨出合格的高精度的螺纹零件(见图1)。

采用外旋铣加工与传统的砂轮磨削加工相比较,主要区别在于,外旋铣是刀盘的旋转轴线相对于工件的轴线倾斜一个螺旋升角β,加工时,工件以低速旋转,刀盘与工件同向高速旋转,工件每转360°刀盘纵向进给一个螺距导程,从而旋铣出螺纹。工件和刀具的相对位置关系如图2所示。

使用先进的外旋铣加工方法,相对于传统的磨削加工,对滚珠丝杠的螺距、齿形、跳动和硬度等关键参数有较大改善,对提升产品质量起到了极大地推动作用。主要体现在以下几个方面。

1.丝杠跳动方面的改善

滚珠丝杠的滚道粗加工及半精加工多年来一直采用砂轮磨削方式,根据砂轮磨削的机理,结合现场长期总结,发现传统磨削加工对滚珠丝杠跳动具有以下几点影响:

图1 磨削螺纹加工

图2 外旋铣加工

(1)磨削时需先用金刚石修磨砂轮外形,并通过试磨与圆弧标准样板比较,圆弧对比合格才能开始后续磨削,因此导致磨削准备周期长、环节繁琐、人力成本高且加工速度慢,磨削效率低,磨削接触时间长,使产品跳动差。

(2)砂轮由磨料、结合剂压坯烧制而成,在高温高压作用下,磨粒发生塑性流动导致砂轮磨损快,圆弧稳定性差,需要多次反复修整砂轮,导致所磨滚道跳动不稳定。

(3)机械摩擦力使磨屑进入砂轮空隙中,砂轮表面的空隙被堵塞,导致砂轮变钝,振动大,磨削力降低,滚道跳动不稳定,滚道表面粗糙。

(4)砂轮磨粒粘合性强、硬度高,且自锐性差,工件表面摩擦挤压应力大,工件表面产生的高温不容易释放,导致丝杠滚道高温高热、产生弯曲变形,影响滚道跳动。

(5)砂轮的挤压磨削使丝杠表面的作用力大,丝杠弯曲变形,磨削中需要多次反复校直,影响滚道跳动。

外旋铣采用合金钢刀具,硬度高,刀刃锋利。多片刀刃组成旋转刀盘高速绕工件旋转,而工件本身慢速旋转,形成较好的相对运动切削效应。其特点主要有:①采用成形圆弧刀具一次性切削成形,切削速度快,比磨削高5~10倍,极大提高了产品加工效率。②切削过程接触面小,接触时间短暂,非连续性接触加工,所以作用在丝杠表面的切削应力小,切削温度低,丝杠受热、受力变形很小。

2.丝杠滚道精度方面的改善

磨削滚道有粗加工及半精磨加工两道工序,传统磨削加工,第一道先要粗开90°槽,相当于“V”字形加工,刀具刀尖集中,进刀量大,加工过程中易产生刀具崩裂破损,磨削力大导致丝杠受力释放不均匀,易产生弯曲变形。半精磨圆弧加工,需对滚道进行二次对刀,并多次修磨砂轮、比对圆弧,导致丝杠滚道圆弧一致性差、跳动稳定性差,人力资源利用率低,生产周期拖长。

外旋铣采用成形刀具,通过断续切削,将原有两道工序,进行整合,一次加工成形,减少了多道工序多次对刀产生的误差。外旋铣的丝杠弯曲变形小,弯曲趋势一致性好,导程精度曲线变化均匀,滚道的各项几何公差好,为最终的滚道精磨奠定了良好的基础,间接提高产品的精度质量。

3.丝杠滚道硬度的改善

传统磨削砂轮和工件表面进行的是挤压磨削,特别在进刀量大,砂轮不锋利的情况下,产生的摩擦力大,应力集中不易释放,使螺纹表面产生瞬时性和局部性的磨削热量,最高温度可以达到1 000℃以上,容易使螺纹表面产生回火、退火和二次硬化,烧伤滚道。

现场质量监督检查,常常看到磨削时烟雾腾腾,火花飞溅,砂轮“尖叫”,丝杠滚道表面发黄,磨削烧伤明显。螺纹牙面被烧伤后,丝杠的硬度降低,耐磨性差,磨损快。外旋铣是安装在刀盘上的多把成形刀借助刀盘的旋转中心和工件的偏心量,完成切削加工,具有切削力大、切削温度低、热应力小等特点。并且刀盘的高速旋转将切屑飞速带走,工件表面温度低,不容易烧伤退火,保证丝杠的硬度。

4.绿色环保

砂轮磨削使用的是润滑油冷却,丝杠在磨削中产生高温高热,冷却油浇注在滚道表面,与高温高热瞬间形成油烟油雾,飘散在空气中,环境污染大,对人体健康伤害大。

外旋铣最大的亮点是绿色环保,高速旋转的刀盘把停留在工件表面的切屑飞速带走,使热量来不及传给工件,工件表面温度低,同时使用空压冷却,无油雾,无污染。改变了工作环境,有利于身心健康。

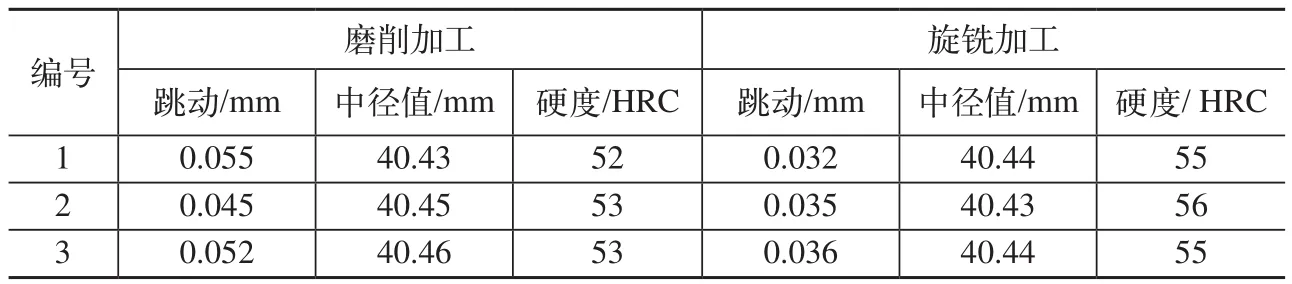

5.磨削与旋铣对比试验

结合车间生产安排,通过相同规格产品(GQ40×10×1368×1890),分别采用传统磨削加工和外旋铣加工进行跟踪对比试验验证,试验数据(见附表)及结论如下。由对比试验数据可得,旋铣加工所得工件跳动最大最小值相差0.004mm,跳动均值为0.034mm,但是磨削加工后的工件加工跳动最大最小值相差0.01mm,跳动均值为0.051mm。因此跳动方面旋铣后工件跳动稳定且跳动较小。中径尺寸及硬度方面通过计算分析均可发现,旋铣后工件的数据更加稳定,而且与理论数据值更为接近。综合各项数据可验证,丝杠通过外旋铣加工与通过传统磨削相比,在跳动、中径误差值和硬度等质量指标方面改善较为明显,对丝杠的品质有很大提升。

6.结语

经过多年研究和探索,我厂虽然在外旋铣技术方面取得了一定的进展,生产现场尽量推广外旋铣加工,但和国内外同行近10年的旋风铣实践经验相比,我们在外旋铣刀具技术、参数优化等方面还有很多需要改进的地方。

对比试验数据表

因此,推动滚动功能部件国产化、高精高效化,促进产品质量进一步稳步提升,我们任重而道远!