机械制造中几个似是而非的问题

■ 上海瑞纽机械股份有限公司 (201314) 宋正忠

机械制造是一套严谨的科学体系,许多看似“正确”的说法,实际上却是错误的。这些不求甚解的思想往往对我们的技术工作产生不利的影响,甚至会造成严重的技术错误。下面摘录几个笔者在工作中遇到的 “似是而非”的问题,希望对大家有所启发。

1.问题一

“似是而非”的问题之一:“弹性圆柱销(空心)的剪切强度略高于同一尺寸的实心冷镦钢销。”

上述文字摘自化学工业出版社出版的《机械设计手册》第五版第2卷第五篇“连接与紧固”第3章销、键和花键联接中的表5-3-2销连接的强度计算公式(P5-216)的注释。而且有相应的计算与数据作为辅证,具体如下:

(1)实心冷镦钢销的剪切应力τ=4F/πd2≤τp,其中F为销所受的横向力(N);d为销的直径(mm);τp为销的许用剪切应力,对于销的常用材料,取τp=80MPa。

我们以d=10mm的实心冷镦钢销为例,取τp=80MPa,则Fmax=6 283.2N。

(2)查《机械设计手册》,GB/T 879.1―2000中φ10mm弹性圆柱销的最小双面剪切载荷Gmin=7 016N。

通过上述(1)、(2)的论证,《机械设计手册》中得出“弹性圆柱销(空心)的剪切强度略高于同一尺寸的实心冷镦钢销。”这一结论也就不足为奇了。

而在上述论证中忽视了一个重要问题:(1)中讨论的是销子承受单截面剪切载荷,而(2)中采用的是试验数据,GB/T 879.1―2000《弹性圆柱销 直槽 重型》中规定采用GB/T 13683―1992《销 剪切试验方法》,而这一试验方法得到的剪切载荷是销子承受双截面剪切载荷值,也就是说,GB/T 879.1―2000中φ10mm弹性圆柱销的最小单面剪切载荷Gmin=7 016÷2=3 508N,远小于d=10mm的实心冷镦钢销的单面剪切载荷Fmax=6 283.2N。

我谈这个问题是想提醒大家两点:①GB/T 879.1―2000《弹性圆柱销 直槽 重型》中提供的是最小双面剪切载荷,弹性圆柱销(空心)的剪切强度小于同一尺寸的实心冷镦钢销。②再经典的著作中也有疏漏之处。

2.问题二

“似是而非”的问题之二:“不论是锻造还是轧制,心部和表层相比,其加工效果不能充分达到心部。因此锻材、轧材其心部附近的机械性能大幅降低。”

上述文字摘自小栗富士雄、小栗逹男合著的《机械设计禁忌手册》中的2.1,这是一本深受机械类院校生和技术人员喜爱的小册子。

对于通过锻造、轧制的毛坯而言,普遍的观点是锻造、轧制的效果不能充分影响到心部,因此锻造、轧制毛坯的表面机械性能优良,心部机械性能大幅度降低,切削掉毛坯表面的金属纤维是不合适的。这对于碳钢件而言是正确的,但对于变形铝合金的锻造、轧制件而言则是错误的。盲目照搬甚至会造成严重的技术错误。

随着我国基础工业水平的不断提高,高强度铝合金以其比强度(强度―质量比)高、机加工工艺性优良及零件外形美观等优点而日益成为常用的工程材料。但其锻造和轧制件的表面存在着一种特别的组织:粗晶环。

粗晶环主要是在挤压变形过程中形成的。晶粒粗大,机械强度低,在其中易形成裂纹、折叠、拉伤、起皮和残余毛刺等缺陷。这些缺陷若不及时加以清除,极易在后续工序或使用中继续扩展,导致整个零件失效。

所以在使用变形铝合金时,尤其是选用2A50、2A02、2A11、2A12、6A02和7A04等牌号时,特别要注意粗晶环问题,要采取一些措施,例如:①对于锻造毛坯的原料进行低倍检查,确定表面粗晶环的深度,然后将其切除,以减少锻造过程中的残、次品。②选择合理的热处理工艺参数,必要时通过机加工的方式切除粗晶环组织。③直接使用轧制毛坯,如轧制棒料、板材和型材等,尽可能切除表面的粗晶环组织,或使带粗晶环组织的表面不处在应力大的位置上。

3.问题三

“似是而非”的问题之三:“加强筋类的结构有助于提高零件的抗弯强度。”

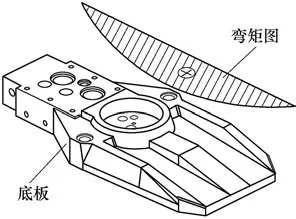

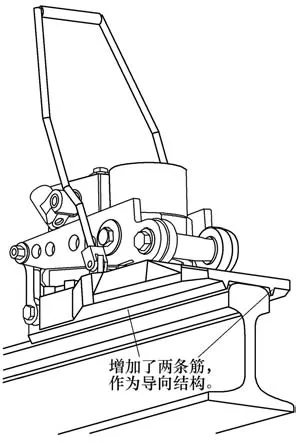

图1所示为TB/T 1578―1998《液压起道器通用技术条件》所描述的一种产品的底板,是整个机具(见图2)的承载零件,主要承受剪切和弯矩载荷,图1中示出了其受载的弯矩图。该底板采用铝合金7A04制造,多年以来性能稳定。

图 1

图 2

后来用户为方便在钢轨上移位,要求我们在底板上增加了两条筋作为导向结构,如图3所示,从肤浅的层面来理解,这相当于为底板在所承受弯矩方向上增加了两条加强筋,只会增加零件的强度。

但实际情况恰恰相反,增加了筋的底板在使用中大量出现了断裂情况。我们从铝合金7A04的模锻工艺、热处理工艺及零件强度等多方面进行了分析和试验。

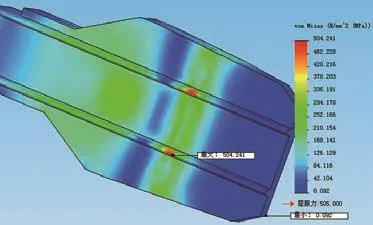

图4所示为底板的有限元应力分析,最大应力点恰恰出现在两条筋上,应力已超出材料的屈服极限,且很接近材料的强度极限。为何在零件受力方向上增加了材料,反而降低了强度,下面仅从理论上做一个大致的分析。

根据纯弯曲梁横截面上正应力公式

式中,σA为危险点的应力;MA为危险点所在截面承受的弯矩;yA为危险点的惯性半径;Iz为危险点所在截面的惯性矩。

在本例中,由于两条筋的增加,Iz仅增加了6%,而yA增加了近50%,所以σA当然大幅增加了。一旦有一个点被破坏,裂纹便会不断扩展,造成整个零件的损坏。

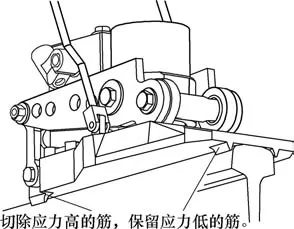

找出了问题的原因,我们对底板作了一个小小的修改,如图5所示,将筋应力高的部分切除,保留应力低的部分,作为导向结构,就解决了问题。

图 3

图 4

图 5

4.结语

上述的三个例子,只是作者在工作中遇到的“似是而非”问题的一个极小的缩影,写出来与大家共同探讨,希望起到抛砖引玉的作用。

(收稿日期:20180412)

专家点评

机械制造技术日新月异,新材料、新工艺日益成熟,受时间因素和生产条件的限制,过去的一些理论知识和实践经验,存在很大的片面性,许多看似“正确”的说法,实际上却是错误的。在具体应用中仅做参考,不可照抄。作者从实际出发,以认真负责的态度指出教科书中存在的错误,以三个典型例子,阐述了工作中遇到的“似是而非”的问题,阐明了在机械制造中不求甚解、生搬硬套的危害。引导人们走出经验误区,打破传统约束,树立正确的制造理念。