硼对高强度灰铸铁气缸套力学性能的影响

(武汉船舶职业技术学院,湖北武汉 430050)

在特殊的工况条件下,高强度铸铁的应用正在普及,合金化是获得高强度特殊性能要求铸铁的有效途径。硼铸铁是最近应用发展较快的一种新型的耐磨材料,较多应用于柴油机气缸套等零件,为了生产的需要,作者研究了硼对高强度灰铸铁气缸套力学性能的影响。

1 试验条件和方法

1.1 试验条件

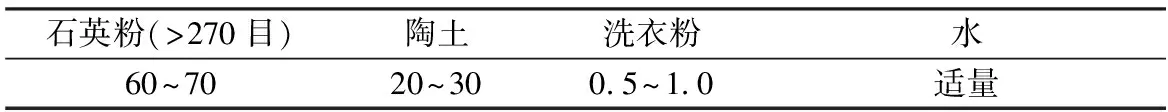

用于试验的铸件是G03型气缸套,毛坯重量300 kg。采用500 kg中频炉熔炼,电炉出水温度>1 450 ℃,浇注温度>1 300 ℃。铸型转速>800 rpm。凃层厚度2.5~3.5 mm。 凃料成分见表1。

表1 凃料成分(%)

1.2 试验方法

在满足气缸套高强度要求的情况下,控制碳当量CE在一定范围内,研究硼含量在0.01%~0.10%范围内变化时对抗拉强度和硬度的影响。

依据化学成分要求,以生铁、废钢、回炉料、硅铁(75SiFe)、锰铁(65MnFe)和硼铁(20BFe)为原材料,经计算配比后,在GWT-0.5型中频感应电炉内熔化。

抗拉强度测定:炉前化验成分合格后,采用包底孕育法进行孕育处理,再浇注拉伸试棒,每组3根,经机加工制成Φ20×225 mm拉伸试棒,使用万能拉伸试验机ZDM-30t进行拉伸试验,测定并计算每组3根试棒拉伸强度的平均值,作为试验数据。

硬度的测定:在气缸套本体距上端面50~80 mm范围内截取环片,磨平后使用布氏硬度机HB3000在环片横截面上打出3个压痕,查表得出硬度值,试验结果均取3次测试的平均值作为试验数据。

2 试验结果与分析

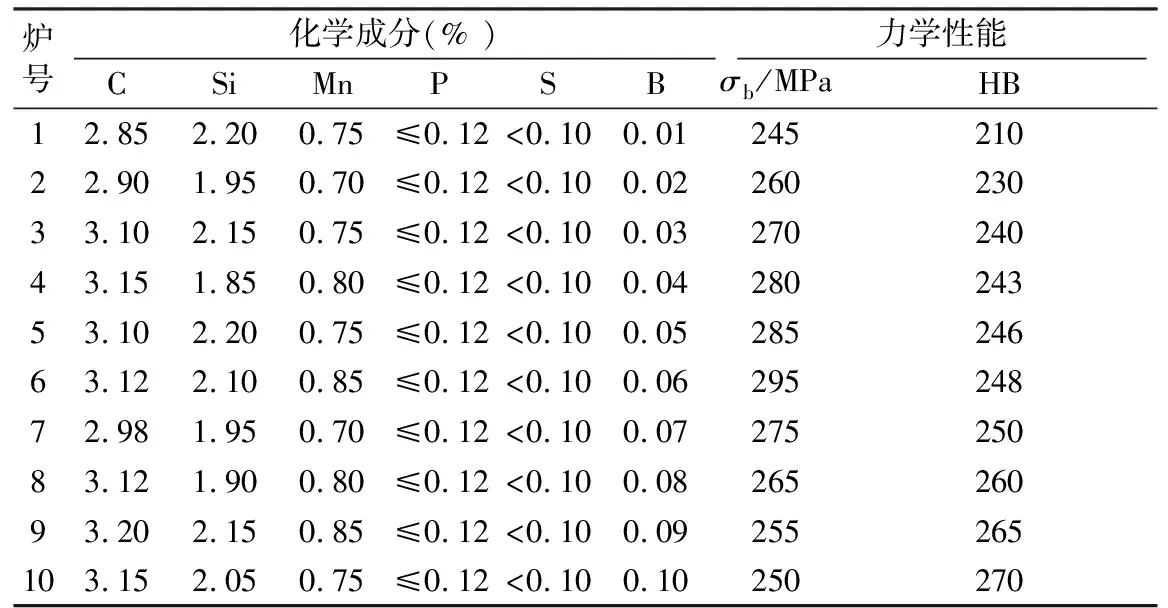

试验结果测试的数据如表2所示。

表2 试验铁液化学成分及力学性能

2.1 硼在铸铁组织中的存在形式

硼的溶点比较低,在铸铁组织中是以硼碳化物的形式存在,呈孤立小块状分布,固溶于珠光体基体组织中,是一种硬质相。硼是强烈的碳化物形成元素,只要在铸铁组织中加0.02%的B,就开始析出含硼碳化物,存在磷含量的情况下,硼碳化物与磷共晶交错生成特殊斯氏体,同样以硬质相的形式固溶于基体组织中。

2.2 硼含量对抗拉强度的影响

硼含量与抗拉强度的关系如图1所示。

图1 硼含量与抗拉强度关系

从图1中可以看出,随着含硼量的变化,对抗拉强度的影响呈现先升后降的趋势,在B=0.01%~0.06%时,试样抗拉强度呈上升的趋势,在含硼量为0.06%时抗拉强度达到最高点σb=295MPa,随硼含量继续增加,在B=0.06%~0.10%时,抗拉强度反而呈下降的趋势。这是因为硼是阻碍石墨化的元素,虽然影响不是很明显,但仍起到一定作用。在硼铸铁中,随着含硼量的增加,石墨片变短、变细,分散度增加,仍可得到A型、B型石墨,且分布均匀,它减少了对基体的割裂作用,珠光体片间距减小,也强化了基体,抗拉强度随含硼量增加而增大。同时,由于含硼碳化物是一种脆性相,当B>0.06%以后,较多含硼碳化物的出现,使铸铁的抗拉强度下降。从硼铸铁气缸套的高强度要求来讲,在生产硼铸铁气缸套时,硼含量在0.02%~0.08%范围内时,抗拉强度比较合适。

2.3 硼含量对硬度的影响

从图2中可以看出,随着含硼量的增加,气缸套环片的硬度呈现上升的趋势,HB=210~270。这是由于硼在铸铁组织中是以硼碳化物的形式存在,而硼碳化物是一种硬质相,固溶于珠光体基体组织中,呈孤立小块状分布。不仅使试样横截面上硬度分布均匀,而且使壁厚、壁薄试样硬度偏差减小。随着硼含量的增加,硼碳化物的数量增多,基体中硼碳化物的支撑作用加强。而硼碳化物的硬度很高,显微硬度高达HV988~1206,使得铸铁的宏观硬度随之增大。在硬度增加的同时,机械加工性能显著恶化,刀具磨损较快,给切削加工造成困难。因此,在硼铸铁气缸套生产时,从机加工性能考虑,硼含量在0.03%~0.06%的范围内时,硬度HB=240~248,切削加工较为理想。

图2 硼含量与硬度关系

2.4 硼含量对耐磨性的影响

硼在铸铁组织中是以硼碳化物的形式存在,随着含硼量的增加,硼碳化物的数量增多,固溶于基体组织中,使基体中硼碳化物的支撑作用加强,磨损时硬度较高的硼碳化物支撑载荷,形成第一滑动面,硬度较低的基体形成第二滑动面,第二滑动面在磨损下形成的凹槽有储油作用,保证硼碳化物不断得到润滑而减少磨损量,从而提高耐磨性。但是,当含硼量过高时,硼碳化物不再呈孤立小块状均匀分布,而是呈大块状或网状分布,基体对它的支撑作用减弱,磨损时容易脱落,脱落后的硼碳化物成为磨粒,在滑动面上产生程度不同的犁削,从而加剧了磨损。因此,硼含量对铸铁耐磨性的影响不是越高越好。

2.5 硼含量对切削加工性能的影响

硼铸铁中硼碳化物的数量随硼含量的增加而增多,从而使铸铁的硬度提高,硬度越高,加工难度越大。同时,硼是阻碍石墨化的元素,因硼阻碍石墨化而使铸件的白口倾向增大,在金属模离心铸造气缸套,冷却速度大时,常会出现D、 E型石墨,特别是E型石墨,使含硼碳化物呈枝晶状分布,在铸铁组织中产生白口,加工性能恶化,造成切削困难。而且,硼含量越高,这种不确定性越大。

3 结 语

(1)硼铸铁具有良好的力学性能,是一种比较好的耐磨材料,适合生产柴油机气缸套。

(2)生产硼铸铁气缸套时,综合考虑其性能要求和机械加工,硼含量在0.03%~0.06%范围内比较合适。