单桩竖向抗压静载试验方法及实践综述

张洪波

河北省张家口市建设工程质量监督站 河北 张家口 075000

前言

单桩竖向抗压静载试验采用接近竖向抗压桩的实际工作条件的试验方法,确定单桩竖向抗压承载力,是目前公认的检测桩基竖向抗压承载力最直观、最可靠的试验方法。

1 静载试验的目的

1.1 为设计提供依据

在工程桩正式施工前,在地质条件具有代表性的区域,先施工几根桩,进行静载试验,以确定设计参数的合理性和施工工艺的可行性。必要时,可以在桩身埋设测量桩身应力、应变、位移、桩底反力的传感器或位移杆,测定桩分层侧阻力和端阻力,在这种情况下,可采用中、小直径桩进行试验来模拟大直径桩的工作性质,以减少试验成本。

1.2 为工程验收提供依据

目前,绝大多数静载试验时为工程验收提供依据,大多数为工程验收提供依据的静载试验,可按设计要求确定最大加载量,不进行破坏试验,即加载至预定试验荷载后终止试验。为工程验收提供依据的静载试验,要求最大加载量为单桩竖向承载力特征值的2.0倍。

1.3 验证检测

针对其他检测结果,如低应变法或声波投射法检测发生桩身质量有问题,或对高应变承载力试验结果有疑问,需要采用静载试验进行验证检测,判断桩的竖向抗压承载力是否满足设计要求[1]。

2 静载试验内容

2.1 反力的提供

静载试验加载反力装置可根据现场条件选择锚桩横梁反力装置、压重平台反力装置、锚桩压重联合反力装置、地锚反力装置,岩锚反力装置、静力压桩机等。在选择反力装置的同时应注意:反力装置提供的最大反力不得小于最大试验荷载的1.2倍,在最大试验荷载作用下加载反力装置不得产生大的变形,应有足够的安全储备。应对加载反力装置的全部构件的强度和变形进行验算。当采用锚桩横梁反力装置时,还应对锚桩抗拔力进行验算,并应检测锚桩上拔量。

2.2 荷载测量

静载试验均采用千斤顶与油泵相连的形式,由千斤顶施加荷载。常用的测力装置有以下两种:通过用放置在千斤顶上的荷重传感器直接测定;2通过并联于千斤顶油路的压力表或油压传感器测定油压,再根据千斤顶的率定曲线换算得到压力值。近几年来,很多科研单位生产出的自动化静载试验设备,都采用油压传感器测定油压压强,通过千斤顶的压强和压力的转换关系得到千斤顶出力值,实在加载、稳荷、卸载的自动化过程控制,这样不仅减轻了检测人员的工作强度,而且测试数据准确可靠。如武汉岩海公司研制的JYC系列静载测试仪就是这方面的代表。

2.3 沉降观测

在沉降观测中,最重要但又最容易忽视的问题就是基准梁和基准桩的问题。在实际试验中,应避免一些违反规范要求的做法,如不打基准桩,直接将基准梁架设在地面上或者沙袋上;基准桩打得不够深、不稳;基准梁长度不符合规范要求;基准梁的刚度不够,容易产生较大的变形;未采取有效措施防止外界因素对基准梁的影响。基准梁的一端应固定在基准桩上,另一端应简支于基准桩上,以减少温度变化引起的基准梁挠曲变形。在静载试验过程中,试桩、锚桩、压重平台支墩对基准桩会产生一定的影响,其影响程度与它们之间的距离和荷载大小有关,同样也与地质条件有关。由土力学基本原理可知,试桩对基准桩的影响与试桩的尺寸和试桩承受的荷载大小、试桩与基准桩之间的距离有关,同样、锚桩、压重平台支墩与基准桩也存在如上述的影响关系。当然,试桩、锚桩、压重平台支墩的尺寸及荷载大小我们是无法改变的,我们所能做的就是加大它们之间的距离以减少影响程度的大小。具体的距离大小应满足相应的规范要求。

2.4 加载方式的选择

对大多数桩基而言,为保证上部结构能正常使用,控制桩基绝对沉降是最重要的,这是地基基础按变形控制设计的基本原则。我国静载试验的传统做法是慢速维持荷载法,但在某些工程验收桩检测中,也可容许采用快速维持荷载法。规范规定慢速维持荷载法的桩顶沉降稳定为⊿S≤0.1mm/h,且需连续出现两次;而对快速维持荷载法则采用等时距加载的方式;每级荷载维持1h后就施加下一级荷载。对于卸载阶段而言,慢速维持荷载法要求每级荷载维持一小时,而快速维持荷载法则仅要求维持15分钟。

相对于慢速维持荷载法,快速法可以缩短试验周期,又可以减少昼夜温差等环境影响引起的沉降观测误差,特别是在某些工程桩验收试验中,每级荷载施加不久,沉降迅速稳定,缩短荷载维持时间不会明显影响试桩结果,是可以采用快速维持荷载法的[2]。

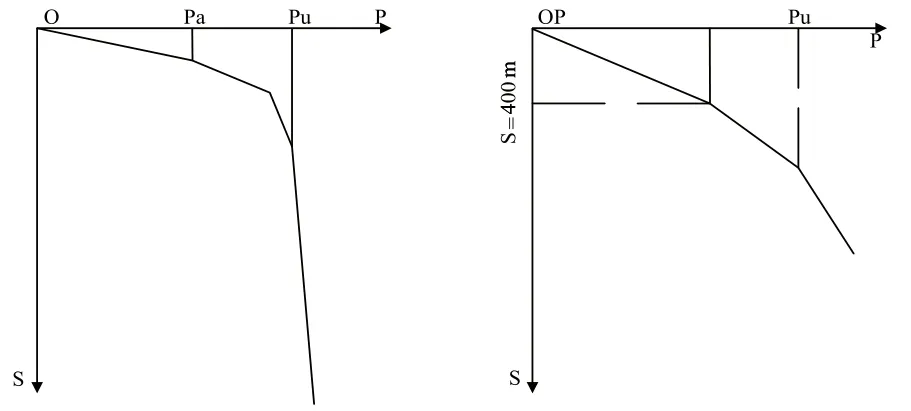

图1 两种典型的P-S曲线

3 试验数据整理

3.1 单桩竖向承载力的确定

根据载荷试验可得到两种典型的P-S曲线,如图1所示,

分为陡降型和缓变型曲线。对于陡降型p-s曲线而言,单桩竖向抗压承载力取其发生明显陡降的起始点所对应的荷载值。对于缓变型P-S曲线可根据沉降量确定,宜取S=40mm对应的荷载值;当桩长大于40m时,宜考虑桩身弹性压缩量;对于直径大于或等于800mm的桩,可取S=0.05D对应的荷载值。

对于极限承载力取值的问题,各国标准和国内不同规范有不同的规定,基本原则就是尽可能地挖掘桩的极限承载力而又保证有足够的安全储备[3]。

4 静载试验结果的影响因素分析

4.1 试验刚度对试验结果的影响

采用静载试验获得的沉降量是桩顶或桩身的某一点沉降值,并没有真实反映桩端的沉降。特别是在超长桩的静载试验中,这种现象就反映得非常明显,所以应对沉降值加以修正:

S’=S-⊿S

式中S’—单桩实际沉降量

S—桩顶实测沉降量

⊿S—桩身弹性压缩量

桩身弹性压缩量合一根据最大试验荷载时的桩身平均轴力P、桩长L、横截面积A、桩身弹性模量E,按照下式计算:

对于摩擦桩,桩身轴力可按三角形分布计算(假设桩端轴力为零),对于端承桩,桩身轴力可按矩形分布计算(假设桩端轴力等于桩顶轴力),对于摩擦端承桩,则认为桩身轴力按体型分布,桩端轴力根据实际经验估计。

4.2 反力装置的影响

当采用堆载反力装置时,其压重平台的支墩会对地基土产生一定的影响,如图2所示,特别是在一些大吨位的桩基静载试验中,由于上部荷载引起地基土的附加应力比较大,这样就会出现过大的桩基负摩擦力和附加摩擦力,影响了试验结果的精度。在这种情况下,我们应尽量扩大承压区的面积。

有关人员做过关于堆载承台对试桩的影响和研究,其研究结果认为:

(1)堆载引起的负摩擦力在加载的过程中逐渐消除,虽然对加载开始阶段的沉降有很大影响,但对桩的极限承载力没有多大影响。

(2)附加应力产生的侧壁摩阻力开始时对桩又一定的影响,随着试桩上荷载的增加,影响逐渐减少,试桩承载力加至最大时,其影响值不超过2%。

(3)堆载使地基加密,提高了承载力,由于土的压缩模量和桩周摩阻力的关系非常复杂,难以定量分析,认为承载力不超过实际承载力的10%。

图2 堆载布置示意图

5 静载试验过程中常见问题及处理

在桩基承载力试验中,可能碰到的问题可归结为三类,第一类是桩的结构性问题,第二类是加载系统问题,第三类是量测系统问题。

5.1 桩的结构性问题

(1)桩帽压坏:由于桩顶(桩帽)顶面不平或强度不够、桩帽中心与桩身中心不在同一铅垂线上、桩帽与桩身结合处强度不够等,造成加载过程中桩帽破坏、静载试验无法继续。我们在静载试验前的准备工作中应注意尽量避免该情形发生。

(2)桩身倾斜、破坏:由于桩身强度不够、桩身倾斜度过大或预制桩接头处理不妥,在静载试验过程中造成桩身倾斜、破坏、折断等,而地基土的承载力远未发挥完毕,使静载试验无法真实反映桩土体系共同测承载力状况。

5.2 加载系统问题

(1)千斤顶量程用完:由于在上次试验过程结束以后,没有把千斤顶的量程回零,使得本次试验过程中,千斤顶在未达最大试验荷载时已完全顶出,无法进行下一级荷载,所以在试验开始之前,需检查千斤顶量程是否回零。

(2)装置提供的反力荷载不够;采用堆载加荷时,由于堆载量不足,或有时由于堆载吨位过大,堆载中心难以控制,造成偏心过大,试验中在达到目标吨位前堆载被向上顶动,试验不得不中止。故此大吨位试桩,试验前必须编制详细的检测方案。

(3)主梁、次梁变形过大:试验未结束之前,由于刚梁自身的强度不够,发生较大的挠曲变形,如不停止试验,容易发生工程安全事故;同时,正是因为刚梁发生比较大的挠曲变形,使得千斤顶的量程不够,不得不中途终止试验

5.3 测量系统问题

(1)基准桩、基准梁移动:为保证基准稳定,固定基准梁的桩必须设置在被测试桩的影响范围之外,此外还应防止或减少温度及其他因素的影响。

(2)量测系统失灵;此种情况偶有发生,试验前量测系统必须检测好。在试验的过程中,应尽量做好位移传感器的防水工作,减少一起出现故障的概率。

6 工程实例

6.1 端承桩静载实例

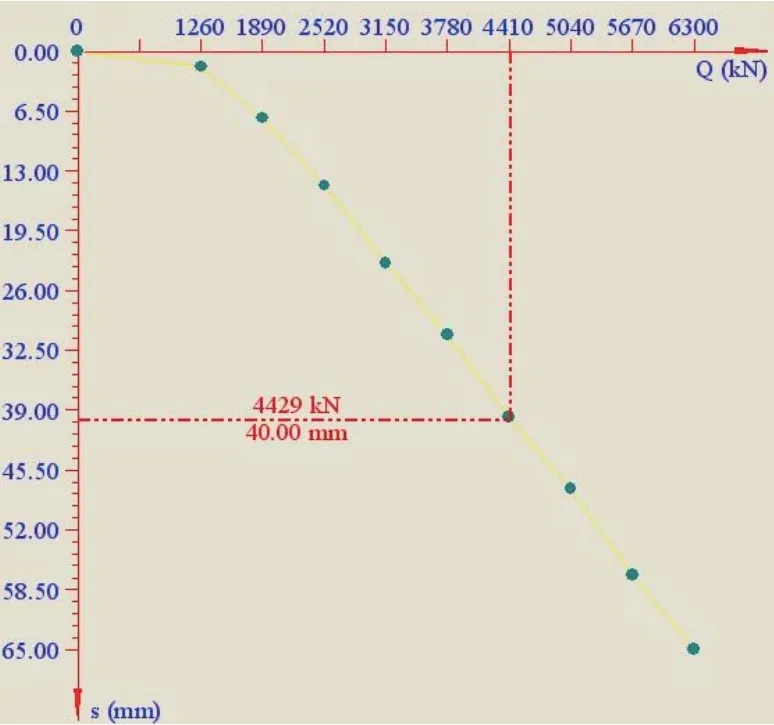

河北张家口某工地采用堆载试验法,设计桩截面直径为800mm,单桩承载力设计值为3150KN,要求试验最大荷载值为6300KN, 现将1#桩试验结果介绍如下:

图3 荷载-沉降曲线

显然,荷载-沉降曲线为缓变型曲线,为此,取S=40mm对应的荷载值为单桩极限承载力,取P=4429KN。由试验结果分析可得,此桩为端承桩,桩端阻力所占比例比较大,发挥端阻力所需位移大,破坏特征不明显。虽然端阻的潜力比较大,但对建筑物而言已失去利用的价值,因此以一定的位移值控制单桩极限承载力。

6.2 摩擦桩静载试验实例

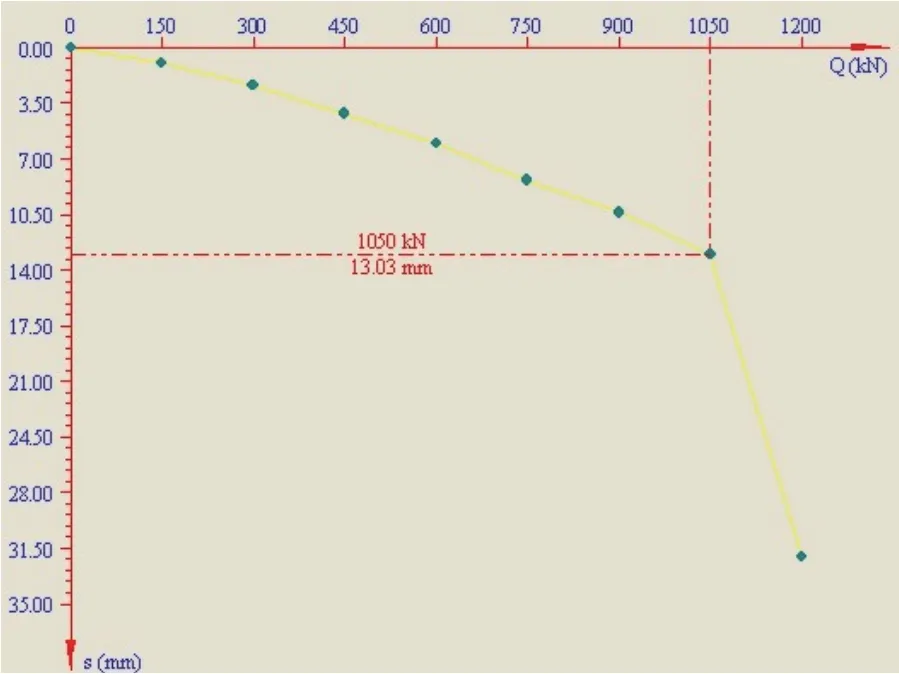

河北张家口某工地采用堆载试验法,设计桩截面直径为500mm,单桩承载力设计值为600KN,要求试桩最大试验荷载为1200KN,现将3#桩试验结果介绍如下:

图4 荷载-沉降曲线

由图4可得,显然荷载-沉降曲线为典型的陡降型,取曲线的拐点处对应的荷载值为极限承载力,则p=1050KN,由试验结果分析可得,此桩为摩擦型桩,摩阻力占有很大比例,桩端一般为刺入剪切破坏,破坏特征明显。

7 结束语

相对于其他一些低应变、高应变、声波透射等动测方法而言,静载试验是一项耗时长、费用高、危险系数高的工程,因此在进行单桩竖向静载试验的过程中,各项规划工作必须细致全面。每项工作、每个步骤、包括每个试件,每次加卸载,每次的量测内容都应十分明确,在试验进行以前,应对一整套测量系统进行检查,避免在试验过程中发生各种各样的情况,使得试验无法进行。更为重要的是要对刚梁、锚筋等进行承载力判断,防止发生严重的工程安全事故。在试验的过程中,各项工作应尽量按照规范要求展开,这样才能保证数据的准确性。只有这样才能让检测工作真正做到位建设工程质量保驾护航。