浅埋黄土隧道下穿输油管道施工技术研究

王利民

中铁十二局集团第二工程有限公司 山西 太原 030032

1 工程概况

新建银西铁路(陕西段)田塬隧道位于陕西省彬县太峪镇至彬县泾河右岸之间,穿行于黄土梁峁沟壑区。隧道起讫里程为DK131+137DK135+330,全长4193m,最大埋深约140m,最浅埋深约3m。隧道通过地层主要有第四系上更新统风积黏质黄土、中更新统风积黏质黄土、中更新统冲积粉质黏土、粉砂、细砂、细、粗圆砾土、卵石土,下伏三叠系上统砂岩夹页岩。田塬隧道为银西铁路高风险隧道之一。

现场勘查发现,在田塬隧道出口DK135+100上方,有一条埋深约2mφ33cm的输油管道,与隧道以85°交角通过,隧道在该处属于浅埋段,隧顶埋深约为20m。隧道施工时可能引起地表下沉,连带输油管道弯曲变形乃至开裂、断裂,造成施工安全事故[1]。

2 选择施工方案

安全穿越输油管道的关键技术在于如何防止输油管道的断裂,而保证输油管道不断裂的关键技术在于隧道施工如何减小地面沉降。

输油管道产权单位建议对输油管道采取明挖悬吊保护方案,即将输油管道挖露明,在隧道开挖地面沉降影响范围外,在隧道中线左右两侧,沿输油管道两侧各打入4根钢管桩,将桩头连在一起形成门架,在门架上架设桁架梁,通过桁架梁将输油管道悬吊起来。这一方案,理论上可行,输油管道露明后脱离土体,不会随地面沉降而发生变形,即使隧道坍方了也不会影响到输油管道。但实际施做起来难度很大,两门架的间距至少达到40m(左右两门架距隧道中线各20m),跨度40m的桁架梁工程规模是很大的。此外还得修建至少1Km的便道,在浅埋隧道顶挖出一条2m深、1m宽的壕沟,容易造成积水浸泡土体,更容易引起浅埋隧道塌方。经过可行性研究后,决定采取以洞内加强支护措施控制地面沉降,确保输油管道的安全。通过地质纵断面图纸和补勘地质资料显示,DK134+800DK135+330段550m地质情况基本一致,均为第四系上更新统风积黏质黄土,埋深均在1520m,地势相对平缓,正好利用地质条件相同段施工总结经验、调整支护参数和施工工艺,为安全穿越输油管道做准备。从DK135+200开始做试验,黄土隧道开挖引起地面沉降以隧道中线处最大,向两边逐渐衰减基本呈扁平状抛物线,影响范围基本遵循L=D+2×0.5H〔L隧道开挖引起地表沉降影响宽度、D隧道开挖净宽、H隧道埋深〕,按此经验公式计算,地表沉降影响宽度约40m,按产权单位经验“管道挠曲变形不超过0.5%,不会对管道造成任何损伤。”只要隧道中线处地面最大沉降值控制在20cm以内就是安全的,为了更安全把隧道中线处地面最大沉降值10cm,作为输油管道安全极限。

3 试验段经验总结

超前掌子面1015m的地面就开始有微小沉降,与掌子面越近地面沉降也开始加剧;拱顶下沉越大,地面下沉也越大,拱顶下沉量累计在10cm以下时地面沉降几乎为零;地面越干燥地面沉降量越小,连雨天施工地面沉降量会加大;循环进尺越短,地面沉降量越小;工序越紧凑,地面沉降量越小;仰拱越早闭合成环,地面沉降量越小;拱架锁脚越强越有利于控制地面沉降。依据上述经验总结制定了试验段段施工原则“管超前、短进尺、强支护、紧工序、快封闭、勤量测、早衬砌”。这一施工原则的贯彻落实,使得洞内累计最大拱顶沉降量控制15cm以内,地面累计最大值沉降控制在10cm以内,设定的安全目标值完全可以实现,采取洞内措施加强,是可以安全穿越输油管道的[2]。

4 具体方案及技术措施

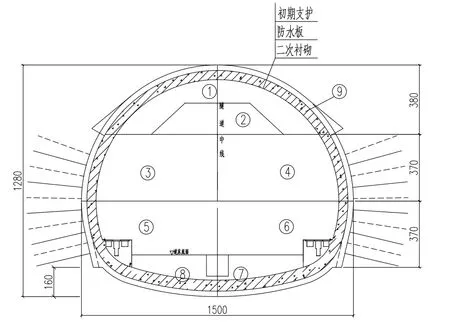

4.1 设置地面沉降观测点

每隔5m垂直隧道中线横向布设一组地面沉降观测点,观测点以隧道中线左右对称布置,距离中线分别按0m、3m、8m、16m、26m布置,每组9个点,共设13组。测点布置见图1。为了更准确测出输油管道的变形,沉降观测点采用L=2.5m长φ42*3.5小导管从地表垂直打入设置,小导管打入时,注意避开输油管道。每组测点在距离掌子面15m时测取初始值,每天观测不少于2次,依据沉降速率或绝对值大小及时调整支护措施。

4.2 施做中管棚,进一步探明地质

拱部140°范围内设φ89*8中管棚,管棚长度L=9m,环与环搭接3m,环向间距40cm;φ89*8中管棚采用干式KG925S型螺旋钻机,沿初期支护内轮廓,以510°外插角钻孔,成孔后将加工好的中管棚顶入,采用BS25C型注浆泵采取后退式给中管棚填注水泥砂浆。在中管棚钻孔过程中要有专职地质工程师对地质情况进一步确认,如有变化要及时采取措施。

4.3 施做超前小导管

中管棚中间设φ42*3.5超前小导管,环向间距40cm,小导管长度L=3.5m,环与环搭接不小于1m;管通过上一榀纲架预留孔,采用螺旋钻干钻法成孔,插入加工成型的小导管,在小导管内后退式充填水泥砂浆。

4.4 采用三台阶预留核心土开挖法施工

图2 三台阶预留核心土开挖法施工工序

上弧导开挖台阶垂直高度380cm,预留核心土面积不小于开挖面积的1/2,台阶长度保持在3~5m,上弧导一次开挖进尺严格控制在0.5m/1榀钢架。中下导开挖垂直高度均为370cm,中下导左右两侧不仅要避开左右对挖,也要避开左右同时开挖,中台阶长度保持在3~5m,下台阶距仰拱初支距离保持在10~15m,中下导一次开挖进尺严格控制在1.0m/2榀钢架。中部土体以机械开挖为主,临近轮廓线开挖以人工为主,严格控制超挖,特别是严格控制拱脚超挖,防止因超挖造成土体松软,人为因素引起拱架下沉,针对拱脚土体松软可以采取大拱脚、大块钢垫板以及槽钢连续托梁来控制拱架下沉。为了避免初喷和锚杆施做期间引起围岩变形,采取开挖后立即架设钢架、布设钢筋网、打设锁脚锚管,随后立即进行湿喷混凝土作业的工序紧凑。从开挖到立架再到喷射混凝土一定要做到工艺精准,工序衔接紧凑,实现快速封闭,才能有效防止围岩松动变形,控制地表沉降[3]。

4.5 施做锁脚锚管

锁脚锚管是防止初支沉降变形的重要环节,每个拱脚设计采用两根L=4.0m长φ42*3.5锁脚锚管,实际施工时增加为4根。分别在拱脚接头板上30cm、100cm处,沿钢架两侧斜向下45°采用螺旋钻干钻法成孔,成孔后打入锁脚锚管,锚管内充填水泥砂浆,锚管通过φ22U型钢筋与钢架焊接牢固。

4.6 湿喷混凝土施工

初支采用35cm厚C25湿喷混凝土,严格按照规范和施组要求进行湿喷作业,为了确保钢架背后喷填密实,要将喷头倾斜一定角度先喷拱架背后,然后再喷其他部位。防止初支、特别是钢架背后脱空对控制初支变形、地面沉降尤为关键。

4.7 补打砂浆锚杆

边墙设φ22砂浆锚杆,长度L=4.0m,1.0*1.0m梅花形布置。喷射混凝土前,在对应锚杆位置预埋φ42*3.5钢管作为后续补打砂浆锚杆的预留孔,采用螺旋钻干钻法成孔,成孔后采用后退式注入C20水泥砂浆,然后插入锚杆,待砂浆强度达到设计值后上好垫板拧紧螺帽,锚杆头不得露出喷射混凝土面,最后用喷射混凝土覆盖找平。

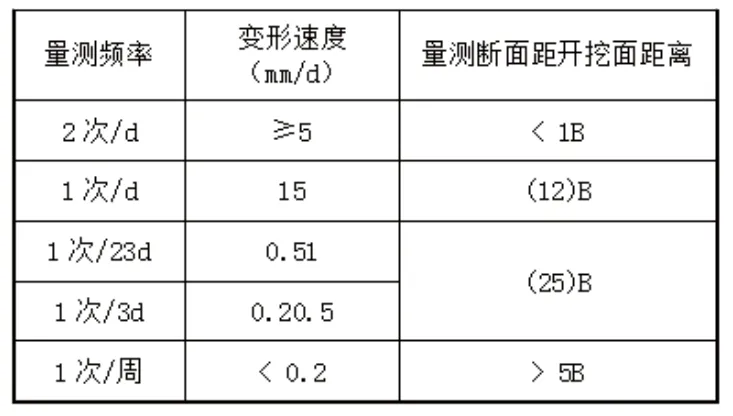

表1 量测频率表

4.8 仰拱施工

仰拱利用自行式移动栈桥施工。仰拱上部土体以机械开挖为主,清底以人工开挖为主,严禁仰拱超挖后回填虚土,这不仅会导致初支下引起沉地面下沉,后期还会引起仰拱开裂。仰拱一次开挖长度不得超过200cm/4榀钢架。开挖后立即安装钢架布设钢筋网,尽快喷射混凝土使初支闭合成环。仰拱混凝土每6m浇筑一次,仰拱拱圈与填充采用全封闭仰拱覆模实现分层浇筑,仰拱与上导掌子面距离控制在30m之内。

4.9 二衬施工

二衬施工采用防水板铺挂台车铺挂防水层,绑扎钢筋,利用全液压衬砌台车逐窗浇注、分层振捣混凝土。为了抑制初支持续变形引起地面沉降,二衬宜紧跟,只有二衬施工完毕,才可说安全通过输油管道,二衬距掌子面控制在50m之内。

4.10 洞内监控量测

对于浅埋隧道洞内围岩和支护体系的收敛变形,特别是拱顶下沉会直接反映到地表沉降,通过洞内监控量测的信息反馈,不仅可以指导洞内施工,同时可以更好地指导控制地面沉降。洞内监控量测布点断面必须与地面沉降观测布点断面里程对应,每隔5m布设一组监控量测断面。监控量测并依据《铁路隧道监控量测技术规程》(Q/CR 9218-2015)、《铁路黄土隧道技术规范》(Q/CR9511-2014)进行。监控量测频率按表1执行[4]。

5 结束语

2017年3月9日,田塬隧道从DK35+130起按试验成功的施工方案开始穿越输油管道,2017年4月10日初期支护顺利穿过DK35+100处输油管道,2017年5月10日初期支护顺利通过DK35+070,2017年7月8日衬砌顺利通过DK35+100,至此,田塬隧道安全顺利穿越了输油管道。只有在3月20日施工至DK35+120时遇到连雨天,洞内拱顶下沉速率超警戒,采取了临时封闭掌子面暂停施工的应急预案,两天后恢复正常施工,4月23日施工至DK35+113是洞内拱顶下沉和地面沉降速率同时出现报警,采取封闭掌子面和补打大锁脚锚管后,拱顶下沉和地面沉降得到有效控制,一天后恢复正常施工。