基于Femap with NX Nastran的JQG150/30 U梁架桥机结构有限元分析

林利芬 陈淑玲 肖 浩

(1.武汉软件工程职业学院,湖北武汉430205;2.武汉卡特工业股份有限公司,湖北武汉430074)

0 引言

U梁架桥机主要应用于城市轨道交通建设,相对于常规的公路架桥机,其桁架间距大,前支腿高度低,并且对步履前行的前后支腿站位要求高。本文以出口到印尼的一台额定吊重为150 t的JQG150/30 U梁架桥机为分析对象,按照极限应力法对其运梁、架梁和过孔过程中的强度和刚度进行校核,并对主横梁与前后支腿的连接方法进行探讨。该U梁架桥机金属结构主要由主橫梁、纵移行车、起重小车、反滚轮、前支腿、中支腿、尾支腿、大车行走机构、供电系统及电气系统等部件组成。

1 计算模型建立

采用有限元计算软件Femap with NX Nastran建立U梁架桥机的整机模型,整机模型包含两种单元,一种是beam单元,另一种是刚性单元。主横梁、纵移行车、前支腿、中支腿和尾支腿均采用beam单元模拟;主横梁的上下弦杆为左右贴板的H型钢,在Femap中绘制截面,通过自定义截面添加到梁单元当中;主横梁的腹杆为方管,通过梁单元自有的截面添加截面属性;纵移行车的主梁为变截面梁,通过变截面梁定义两端的截面属性;主横梁前后平联的上下弦杆和腹杆均为方管,通过梁单元的自有截面添加截面属性;前支腿、中支腿和尾支腿均为箱梁结构,通过梁单元的自有截面添加单元属性;纵移行车与主横梁之间,主横梁与前后平联之间均通过共有节点的方式传递载荷;前后平联与前支腿和尾支腿以及中支腿与主横梁之间,通过RBE2刚性单元建立连接;由于在运梁、架梁、过孔的过程中,中支腿和纵移行车所处位置不同,分别对四个典型工况建立四组模型,图1为U梁架桥机架设边梁时的整机计算模型。

图1 U梁架桥机架设边梁时的有限元计算模型

约束条件说明:在四种典型工况中,大车均处于静止状态,在整机横向移动方向约束前后中支腿的水平自由度,仅释放沿横移轨道旋转的自由度;横移大车的自由度为(Dx、Dy、Dz、Ry、Rz)。

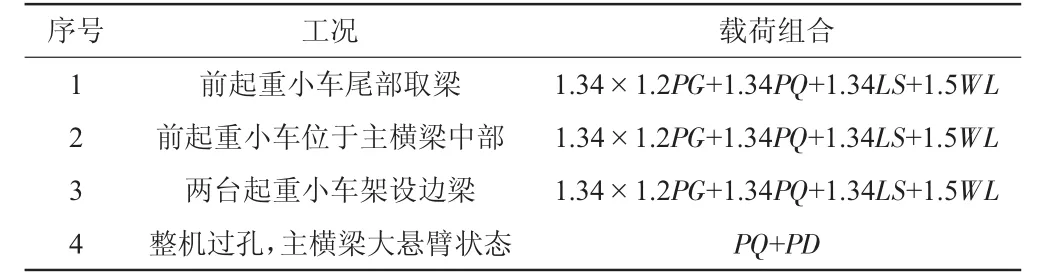

计算工况说明:表1为起重小车在跨中、刚性支腿侧极限位置、柔性支腿侧极限位置分别起吊动载荷并且小车紧急制动以及在跨中额定起重量下的四个计算工况。

表1 起重小车的四个计算工况

2 整机金属结构有限元分析

当前部起重小车尾部取梁时,整机最大应力为220.2 MPa,最大应力为后部支腿支撑位置的腹杆应力。此时尾部悬臂端,距离后部支腿3 500 mm距离的主梁下挠8 mm,挠度值8/3 500=1/437<1/350,满足悬臂梁设计要求。图2为前起重小车在尾部取梁时的整机应力分布图。

图2 前起重小车尾部取梁时整机应力分布(单位:MPa)

当前部起重小车在额定起重量下行走到跨中时,整机最大应力为272.8 MPa,最大应力为后部支腿支撑位置的下弦杆局部应力;此时腹杆的最大应力为229 MPa,接近极限应力235 MPa。在此时的计算模型上,跨中仅添加额定起重量时,跨中下挠51.5 mm,前后中支腿的中点间距为31 600 mm,跨中挠度值51.5/31 600=1/613<1/400,满足架桥机跨中刚度设计要求。

当两台起重小车在额定起重量下处于架设边梁的位置时,整机最大应力为292.6 MPa,最大应力为后部支腿支撑位置、靠近架设边梁方向的下弦杆局部应力;此时腹杆的最大应力为194.4 MPa,中支腿的最大应力为142.8 MPa,纵移行车的最大应力为40 MPa,均小于极限应力235 MPa。

当整机过孔,并且主横梁处于最大悬臂状态,前部临时支腿刚好要站位时,整机最大应力为139.7 Pa,最大应力为前部支腿支撑位置的下弦杆局部应力。主横梁前部临时支腿位置下挠160 mm,前部临时支腿与前部中支腿的间距为30 282 mm,跨中挠度值160/30 282=1/189,满足架桥机功能性设计要求。

3 结语

本文利用大型有限元分析软件Femap with NX Nastran建立了U梁架桥机整机计算模型,对运梁、架梁和整机过孔四个典型工况的金属结构进行有限元分析,得出该U梁架桥机的强度和刚度满足要求,且有较大安全裕度,并对主横梁、纵移行车、支腿等各个部件的建模和连接方法进行了分析研究,可为同类产品有限元建模和设计提供参考。