关于空心铝型材焊合问题改善措施的探讨

朱永超 鞠克江 王 彬 李延义

(山东兖矿轻合金有限公司,山东济宁273515)

0 引言

目前6系铝合金挤压空心型材,大多都采用分流组合模挤压生产,由于采用分流组合模生产,产品就不可避免地存在焊合问题。采用分流组合模生产的产品,切短的铸锭通过分流孔后被分成几股金属,分开的金属在焊合室内被重新焊合为整体,因此在挤出的产品中,从头至尾贯穿存在着纵向的焊缝,如果产品存在焊合不良,不仅会影响产品的机械性能,同时增加了产品后续折弯开裂的风险。

本文对焊合不良产品的产生原因进行了讨论,并针对生产现场实际情况,提出了解决挤压型材焊合不良问题的几点措施。

1 焊合不良产生的原因分析

关于分流组合模挤压焊缝形成机理,人们尚未完全了解,由于挤压过程是金属在结构复杂的封闭环境中进行的,无法直接对金属挤压变形过程进行研究,大多数研究还是以计算机仿真模拟为主,进而了解金属在模具分流孔及焊合室内的流动情况,从而探究焊缝形成的机理。

中南大学林高用[1]等利用Deform3D软件对方形挤压材的焊合过程进行研究,将挤压焊合过程分为墩粗、分流、焊合、稳定挤压等阶段,并提出分流桥下被封闭的气体是焊缝缺陷的形成原因。上海交大唐鼎[2]等在细观塑性力学的基础上,建立焊合空洞演化模型,将分流挤压焊合过程分为金属初始接触、空洞闭合、界面消失三个阶段,并指出,在分流桥下首先接触的金属界面,存在许多微观空洞,随着压力的增大、温度的升高,空洞逐渐消失,随后在再结晶晶粒长大过程中空洞界面消失。冯迪[3]等对铝合金分流模挤压焊合问题进行了研究,文中提出了粘着摩擦条件下的剪切机制、滑动摩擦条件下的焊合机制两种纵向焊缝形成机制。

结合文献资料,本文对分流模挤压纵向焊缝形成过程进行了分析,初步认为,由于焊合压力不够、焊合时间太短、杂质异物、气泡等原因造成分流桥下两金属接触面无法达到紧密连续状态,是造成焊合不良的根源。

(1)焊合压力不够。模具设计中的模具厚度不够、分流孔过大、焊合室深度不够或容积太小等是造成焊合压力不足的主要原因;挤压机台排产不合理,较小的挤压比,也会导致挤压力小,从而无法保证焊合压力。

(2)焊合时间太短。挤压速度过快或焊合室深度太浅,导致金属在焊合室内停留时间太短,造成焊合效果不良。

(3)杂质异物。铸锭表面质量不好、模具内腔表面有脏污、挤压垫润滑采用石墨油、压余长度过小等原因,造成金属夹杂,从而影响焊缝质量。

(4)气泡。由于挤压筒磨损或变形、压余剪剪切效果不好、铸锭含氢量高或疏松等缺陷造成分流桥下有封闭气体,从而影响焊缝质量。

2 焊缝质量评价方法

研究资料表明,目前焊缝质量的好坏评价标准有碱洗低倍焊缝检测(GB/T 3246.2—2012)、破坏实验检测(轨道交通行业)、力学对比实验等方法。北京有色金属研究总院程磊[4]等提出了用参数K来评价分流组合模挤压型材的焊合质量,K值为焊合面上的平均静水压力与金属屈服强度的比值,提出K值大于1,就可以认为产品能完好焊合,比值越大,焊合质量就越好。国内外一些研究提出了以挤压力、焊合力、最小临界压缩比等为主要依据的焊合评价方法,但大都停留在数值模拟阶段,离指导实际挤压尚有距离。

目前,用于生产中的焊缝质量评价方法主要有焊缝低倍检测、扩口实验、折弯实验、力学性能对比实验等,焊合质量评价标准分别为:低倍组织无明显黑线、开裂,扩口、折弯实验焊缝断口为锯齿形貌,力学性能对比实验焊缝区域与母材对比相同时(或>90%),可判定该焊缝合格。

3 焊合不良常见改善措施总结

3.1 评审挤压机的选择,合理确定挤压比范围

大多数铝合金挤压生产厂家,在签订设备采购合同前,需对所需采购的产品进行评审,一般包括技术评审、成本分析、交期评价等方面,其中技术评审包含挤压机台的选择、模具规格的确定。挤压机台的选择依据是产品尺寸大小(确保前梁出口无阻碍)、产品面积大小(确保挤压比合适)、挤压成品率等方面,空心型材采用分流模挤压,为保证焊合质量,挤压比一般控制在20以上,对于工业用空心铝挤压型材建议挤压比选择在30~60之间为宜。

3.2 焊合不良统计数据分析

在生产中,出现焊合不良时,应对该产品焊合不良情况进行统计,根据统计结果分析可能产生问题的原因。焊合不良统计时,一是先根据产品焊缝图纸对焊缝位置进行编号,方便统计每个产品出现异常的焊缝位置信息;二是同一根铸棒头尾分别取样,头端可以根据模具焊合腔内的含铝量计算出最短切头长度,依次每隔半米取样验证,尾端依据淬火装置到前梁模具工作带位置之间的距离,确定最短切尾长度,一般锯切3~5根铸锭压出产品即可。根据统计结果,如头尾低倍结果都不合格,一般情况下需改善对应焊缝位置的模具结构;尾端合格,头端焊缝位置出现黑线,通常将对应分流桥进行沉桥处理;尾端合格,头端部分位置出现舌形/抛物线形黑线、分层以及焊缝明显加粗等情况时,需增加切头长度,将头端横向焊缝切除(也叫重叠区);尾端合格,头端下部位置焊缝出现焊合不良时,可在线观察压余剪切情况,此种情况多数是铸锭尾端压余剪切效果不好,造成模具分流孔内有缝隙,从而导致排气不良所致。

3.3 模具结构优化改进

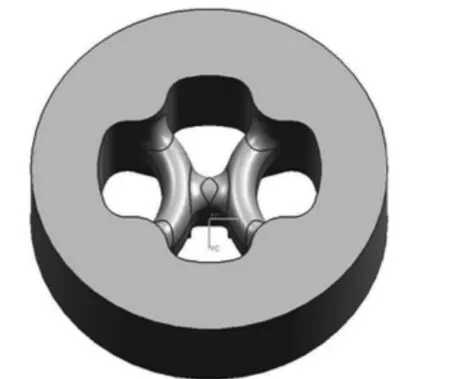

分流组合模的模具结构、焊合室深度和面积、分流桥形状等参数是影响空心型材焊合情况的关键参数,在生产中60%以上的焊合问题与模具有关。模具结构目前比较流行的是蝶形模(图1),该型模具的分流桥与传统分流模相比较低,用来减小突破挤压力,延长模具寿命的同时增加金属流动的均匀性,分流桥设计为弯曲的弓形,改善了模桥桥下金属的流动,有效限制了死区的形成,提高了焊合组织性能;目前车体用宽扁空心型材一般采用入口沉桥含料宽展模具结构(图2),入口沉桥含料结构能较好地避免剪切压余时将铝从分流孔内带出,如果带出,挤压填充金属时存有的气体会对制品焊合质量造成影响。焊合室的形状是分流组合模设计的一个重要参数,特别是焊合室高度、面积,焊合室高度作用在于保证模桥下聚集有足够的金属,使焊合室中建立起较高的静水压力,焊合室面积是反映焊合本质中二次分流比的重要组成部分,面积越大,越有利于焊合。分流桥截面形状有矩形、矩形倒角、水滴形等,主流的设计截面为水滴形,其有利于金属的流动与焊合。

图1 蝶形模三维造型示意图

图2 入口沉桥含料宽展模具结构示意图

3.4 挤压工艺控制

针对空心型材焊合质量,除模具是主要影响因素外,挤压工艺参数也是影响焊合的另一主要因素。挤压比选择、挤压速度、挤压温度、切头长度等工艺参数,以及焊合压力、焊合时间等过程参数均对焊合质量产生影响。挤压比增大,同样挤压工艺条件下可以避免焊合不良,同一个产品挤压比越大所需要的挤压力越大,同时模具焊合室内的焊合压力就大,焊合效果就好;挤压速度越慢,金属在焊合室内停留时间越长,越有利于焊合,但实际速度选择应与挤压温度、产品表面质量等相匹配;挤压温度越高,金属的塑性越好,越有利于挤压金属的充分焊合,但温度高时,金属变形抗力小,挤压力小,对应的焊合压力就低,这对焊合起消极作用。6系工业铝型材分流模挤压,挤压比一般控制在30~60之间为宜,挤压速度在5~15 m/min之间、挤压温度在480~520℃最佳。

3.5 提升焊合质量检测效率与细化挤压过程控制

传统焊缝质量检测,按照标准要求一般是2%的比例抽检,试样随产品挤压锯切后送检测部门检测,这样势必存在焊缝检测的滞后性,极易出现焊合不良情况。随着对铝型材质量要求的不断提高,在生产车辆用型材时,焊缝检测比例已达到100%甚至200%,为确保焊合质量,许多厂家已将焊合检测室移至挤压现场,由挤压班组自行泡碱洗,在线检测焊缝情况,从而更迅速地判定焊合质量。

焊合质量的好坏与挤压过程的细化同样存在着较大联系,铸棒的内部缺陷易出现在空心型材的焊缝上,应严控铸棒质量,避免裂纹、夹渣、气泡等缺陷是控制焊合不良的前提;挤压垫润滑目前常用的有氮化硼直接润滑挤压垫、铸锭尾端涂抹氮化硼、乙炔润滑、盐水润滑等,短棒、长感应炉加热时,分流模挤压应避免铸锭尾端涂抹氮化硼;压余剪剪切效果不好时,应避免采用石墨油润滑的措施,否则容易带杂物到挤压筒中,进而影响焊合质量;应合理设计压余剪结构,调整好剪刀与模具端面的距离,确保压余剪切效果,避免模具端面分流孔内缝隙存在而造成焊合异常;必须严格落实挤压筒清筒要求,更换合金或定期清理挤压筒,避免筒内氧化皮带入分流孔内,建议采用厚度为20~30 mm的钢板,按照筒径×(1.005~1.007)的比例来加工清缸垫,可冷态直接清筒,使用效果良好。

4 结论

(1)分流模挤压空心铝型材,不可避免地存在横向、纵向焊合的问题,适当选择挤压比大的挤压机进行生产,有利于焊合质量的保证。

(2)焊合不良主要是由模具结构不合理、挤压温度低、挤压速度快、铸棒质量差、压余剪切不佳等原因造成的氧化皮、杂质、气泡等被带入模具分流孔,在分流桥下对金属焊合的连续产生破坏所致。

(3)采用蝶形模、入口沉桥含料宽展模具结构,大的挤压比,高温低速的挤压工艺,以及挤压过程精细化控制技术等手段,可以避免焊合不良的出现。