钢球平底孔超声直探头接触法检测研究

濮海明,王哲,康宜华,华飞

(1.华中科技大学 机械科学与工程学院,武汉 430074;2.武汉华宇一目检测装备有限公司,武汉 430074)

钢球作为轴承的关键零件,其加工质量对轴承的精度、传动性能和使用寿命有着重要影响[1]。钢球处于高速重载工况时,其表面或内部若存在细小的气孔或裂纹等质量问题,易导致轴承失效,严重时将会造成重大安全事故[2]。因此,出厂前必须对钢球进行100%的缺陷检测及相关测试。

目前,国内大多数企业仍采用人工目视检测的方法进行钢球出厂前的缺陷检测,该方法检测效率低、漏检率高,而且危害工人的身体健康[3]。涡流检测法[4-5]、光电检测法[6-7]、机器视觉法[8-9]及相应的钢球自动无损检测设备[10-11]在国内外得到了成功应用,但这类方法只能检测钢球表面及近表面的缺陷,对于钢球的内部缺陷无能为力。超声检测技术具有良好的方向性及穿透性,被广泛应用于物体内部的缺陷检测[12],文献[13]引入通过波形转换产生表面波和横波分别检测钢球表面及近表面缺陷,但并未对钢球内部缺陷检测展开研究。

金属外层的人工平底孔是评价超声检测方法对内部缺陷检测能力的方式之一,因此,以人工平底孔作为试验对象,研究采用直探头接触检测方式检测钢球内部缺陷的可行性。

1 钢球人工平底孔的超声检测试验

1.1 试件

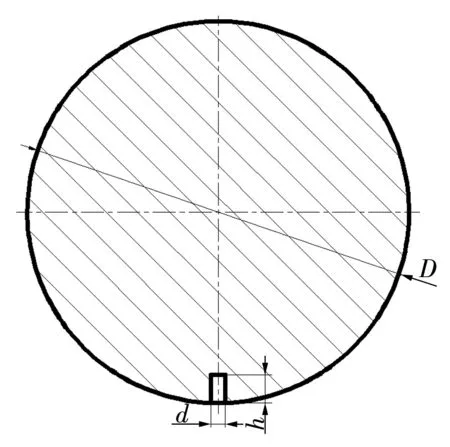

试件为精度等级G10的钢球,球径D为54 mm,钢球上刻有直径d为1.6 mm,深度h分别为1,2,3 mm的平底孔,试件示意图如图1所示。

图1 试件示意图Fig.1 Diagram of test piece

1.2 试验装置

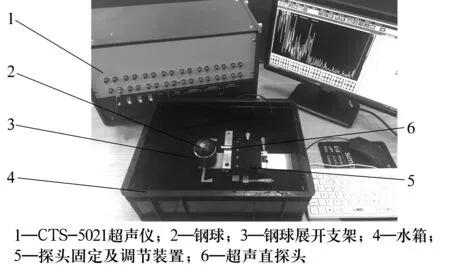

试验采用的检测装置主要由CTS-5021型超声仪、超声直探头、探头固定及调节装置、钢球展开支架以及水箱等组成,如图2所示。根据检测频率选择原则,试验选用中心频率为5 MHz、晶片直径8 mm的直探头。

图2 检测装置示意图Fig.2 Diagram of detection device

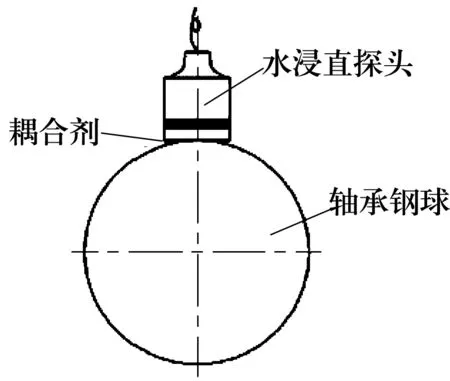

为避免多次界面回波对缺陷信号识别的干扰,采用直探头接触法检测。直探头与钢球点接触,点的附近用耦合剂(水)填充,如图3所示。曲面接触的耦合层厚度比平面接触时要大,声能的透射系数相应减小,等同于减小了接触面积,入射声能损失增加,而进入钢球的声束发散也较为严重[14]。由于声能损失严重,需要增大直探头的发射能量,同时结合考虑分辨率等因素,试验中选用300 V的发射电压以及100 ns的脉冲宽度。

图3 直探头与轴承钢球的接触情况Fig.3 Contact condition between straight probe and steel ball of bearing

2 钢球及平底孔的回波信号分析

2.1 轴承钢球的回波信号分析

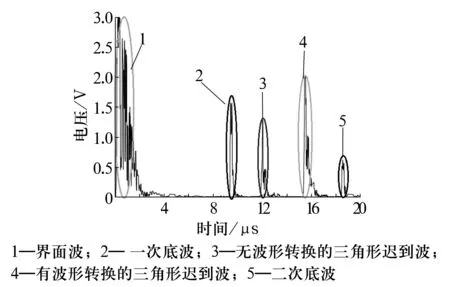

进入钢球的发散声束在球面上发生反射或折射,会在钢球的一次底波之后产生多种迟到波,如图4所示。

图4 钢球回波的波形图Fig.4 Oscillogram of echo signal of steel ball

一般情况下只需要观察界面波与一次底波之间的区域来寻找缺陷回波信号,但如果界面波占面太大,还要求同时观察一次底波与二次底波之间的区域,这就需要对产生的迟到波进行识别从而避免信号误判。对于出现在二次底波之后的迟到波,由于其声路长,回波分解次数多,声能较弱,在一般检测灵敏度下不易显示;另外也不需要在二次底波之后的区域寻找缺陷回波;因此发生在二次底波之后的迟到波不在讨论范围。

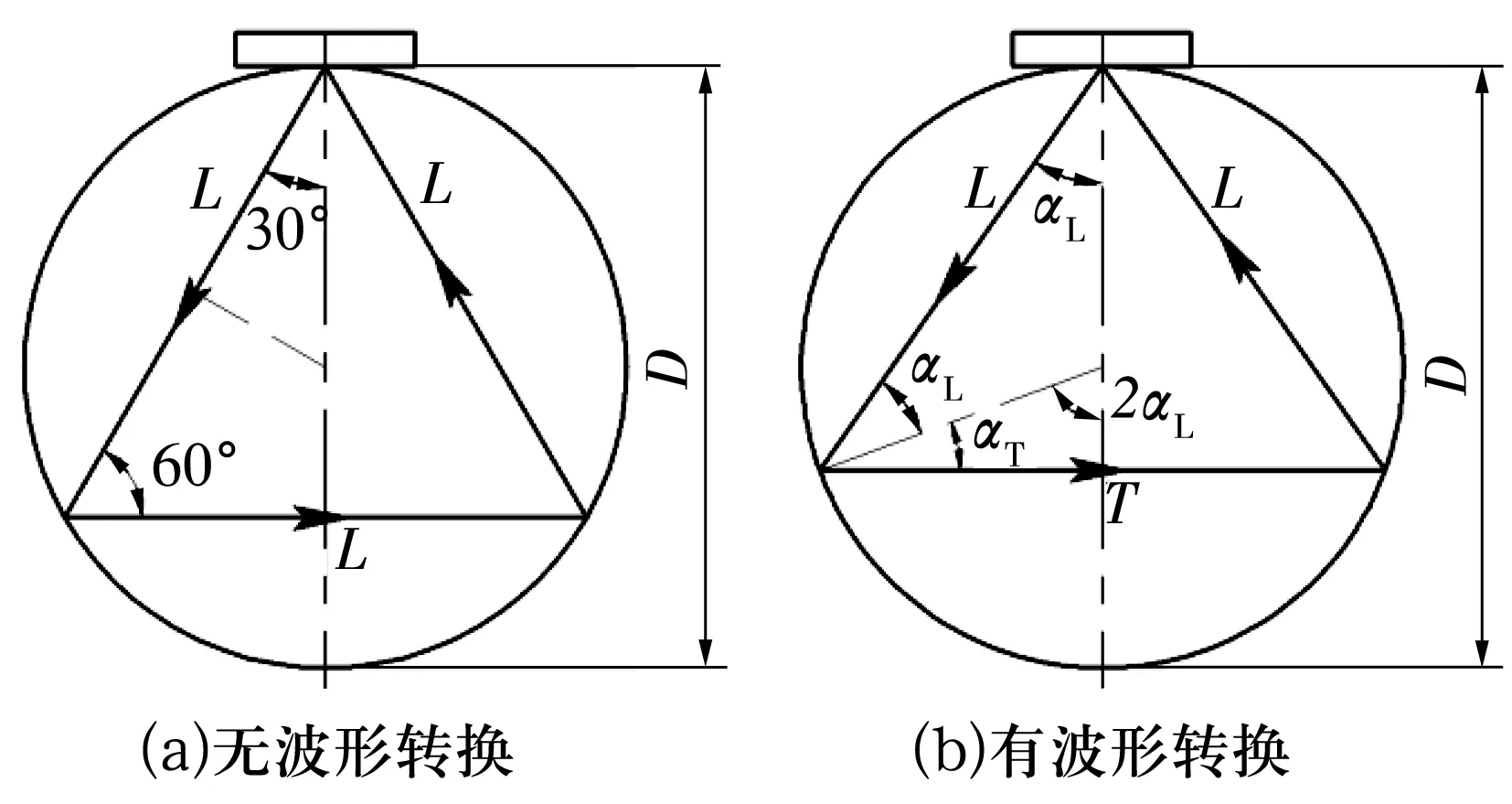

钢球中的三角形迟到波出现在一次底波与二次底波之间的位置有着固定比例的关系[15]。未发生波形转换的三角形迟到波是指入射纵波在钢球内部的传播路径呈现为正三角形,如图5a所示。内接三角形的弦长为

图5 钢球中三角形迟到波的传播路径Fig.5 propagation path of triangle delayed echo in steel ball

L=Dsin(θ/2),

(1)

式中:L为弦长;D为钢球直径;θ为弦长的圆心角。正三角形的边长总和为3Dsin(120°/2)=2.6D,未发生波形转换的三角形迟到波的声程为往返距离的1/2,即1.3D,与图4中2,3之间的关系相一致。

发生波形转换的三角形迟到波是指入射纵波与探头声束轴线呈某一特定夹角传播至球面时,波形转换为水平方向的横波,此横波传播至对侧时再次转换成纵波并返回至探头形成等腰三角形的路径,如图5b所示。由图中几何关系可知αT=90°-2αL,则

sinαT=sin(90°-2αL)=1-2sin2αL,

(2)

结合折射定律

CL/sinαL=CT/sinαT,

(3)

得

(4)

根据弦长定理求解可得

(5)

由于横波声速为纵波声速的CT/CL倍,则横波路程相当于纵波路程的CL/CT倍,因此有

T′=(CL/CT)DcosαT,

(6)

根据上述分析求解出声程S为

S=(2L+T′)/2=

(7)

式中:αT为横波入射角;αL为纵波入射角;CT为钢球中横波传播速度;CL为钢球中纵波传播速度;T为横波路程;T′为纵波速度下的等效横波路程;S为显示波形的声程。

对于轴承钢球,CL取5 920 m/s,CT取3 230 m/s,计算得到发生波形转换的三角形迟到波声程为1.67D,与图4中2,4之间的关系相一致。

2.2 平底孔的回波信号分析(h=1 mm)

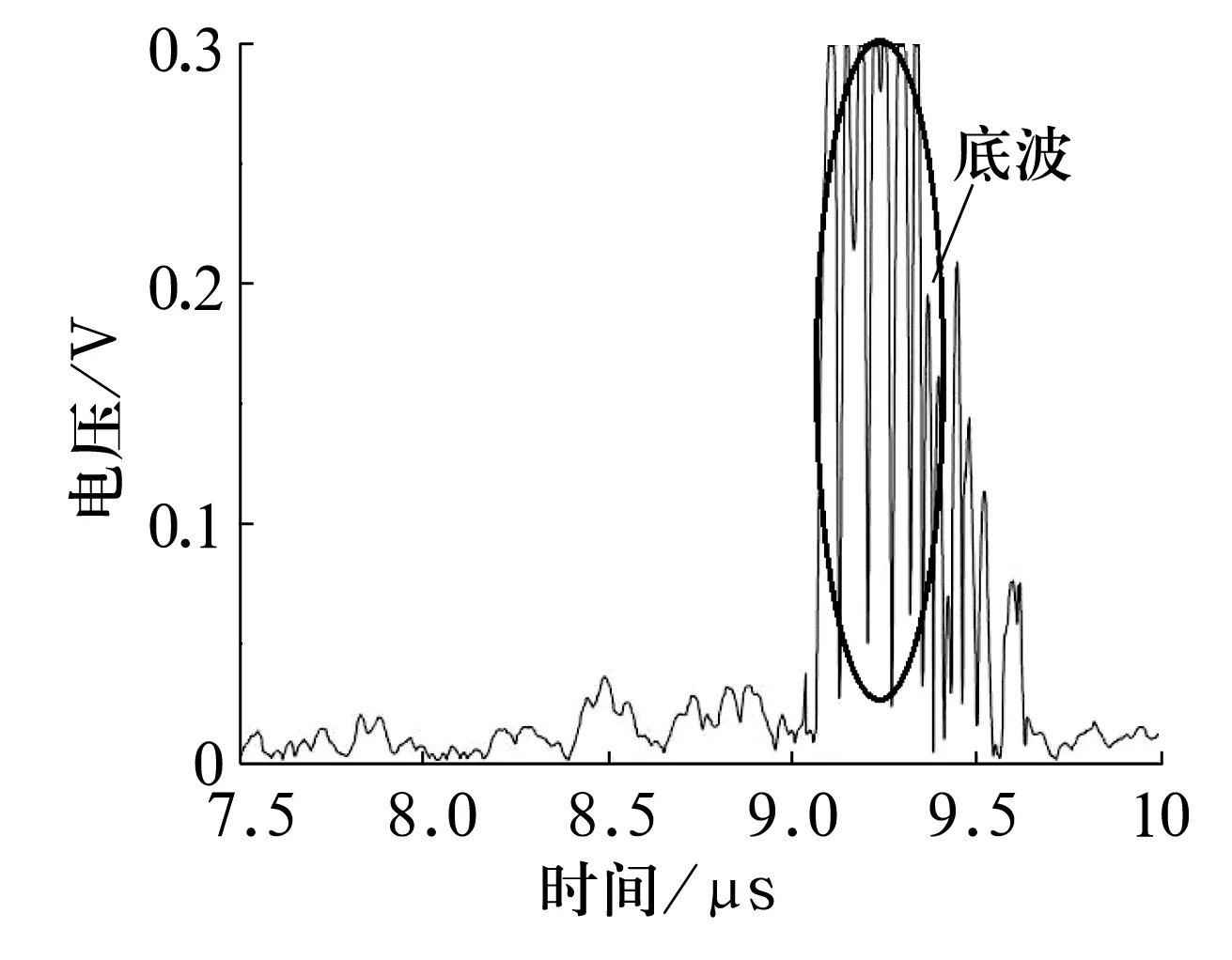

试验中通过探头固定及调节装置调整直探头的位置,使直探头的中心轴线与钢球的球心共线。没有平底孔的钢球回波信号如图6所示;利用钢球展开支架不断调整平底孔的相对位置,试验发现,当平底孔背对直探头,且中心轴线与探头的轴心轴线共线时,在钢球一次底波前找到可以反映平底孔的回波信号,平底孔的回波信号如图7所示。

图6 无平底孔的回波信号图Fig.6 Diagram echo signal without flat bottom hole

图7 平底孔(深1 mm)的回波信号图Fig.7 Diagram echo signal with flat bottom hole(depth of 1 mm)

信噪比为

Δ=20lg(N2/N1),

(8)

式中:Δ为信噪比;N1为噪声信号波动幅值;N2为缺陷信号波动幅值。

根据试验得到的回波信号波动幅值可得,1 mm深平底孔回波信号的信噪比为12 dB,满足一般工程超声探伤中信噪比大于6 dB的要求,能够有效区分识别。

根据速度位移公式可得平底孔回波信号与钢球底波信号之间的相对声程为

ΔS=CL·Δt,

(9)

式中:ΔS为缺陷回波与钢球底波的相对声程;Δt为缺陷回波与钢球底波之间的时间差。

由图7可得Δt=0.017×10-5s,计算可得ΔS=5 920×0.017×10-5≈1 mm,与平底孔的深度值基本一致。由此可以推断:当平底孔背对直探头,钢球球心、直探头中心轴线与平底孔的中心轴线三者共线时,可以有效检测到平底孔的回波信号。

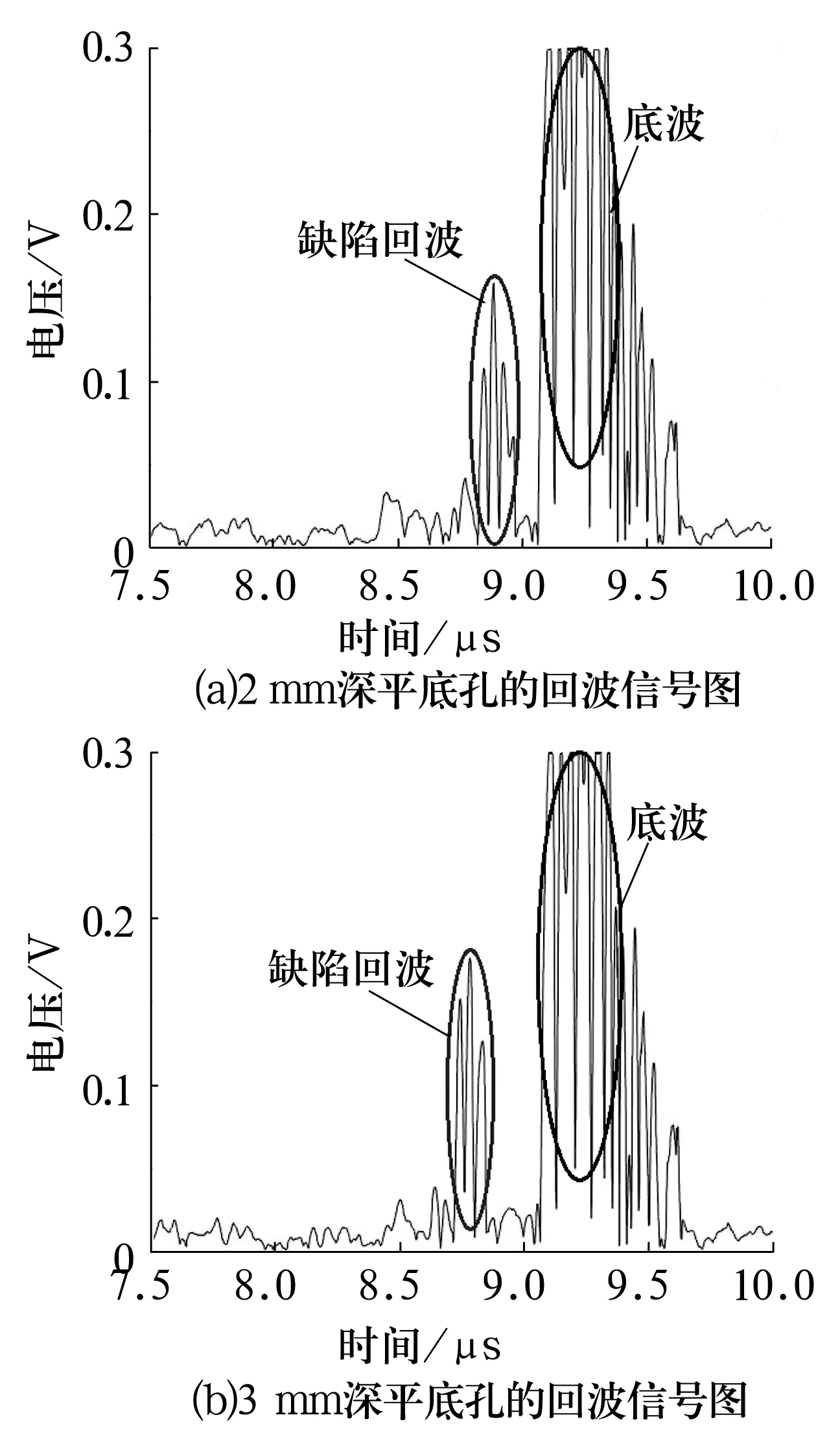

2.3 不同深度平底孔的回波信号比较

试验条件不变,对2,3 mm深平底孔进行检测。试验发现,当平底孔处于相同位置时,可以在钢球的一次底波前找到描述平底孔的回波信号,如图8所示。根据(9)式计算得2,3 mm深平底孔回波信号与钢球底波信号之间的相对声程分别为2.01,2.96 mm,与平底孔深度值基本一致。

图8 不同深度平底孔的回波信号图Fig.8 Diagram of echo signal with different depths of flat bottom holes

通过对不同深度平底孔缺陷的回波信号波形图进行比较分析可知:随着平底孔深度的增加,缺陷回波信号的波动幅值呈现增大的趋势;且不同深度平底孔的回波信号与钢球底波之间的相对声程值与平底孔的深度值基本对应。

3 钢球平底孔的检测机理

3.1 圆盘声源轴线上的声压分布

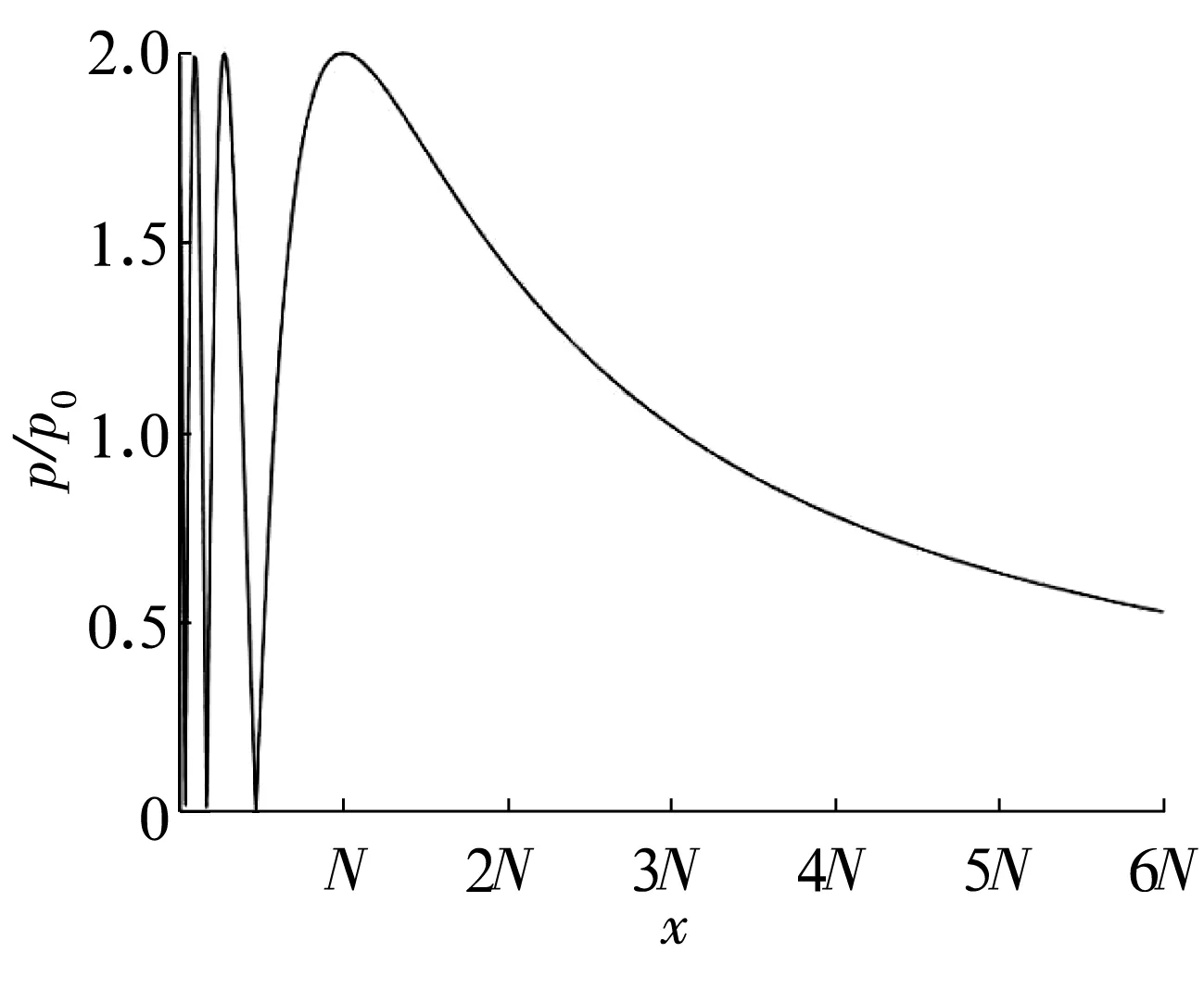

将超声直探头作为理想的活塞圆盘声源,根据叠加原理,圆盘声源轴线上任一点处的声压等于声源上各点辐射的声压在该点的叠加,由此可以推断出声源轴线上的声压分布为

(10)

式中:p0为声源的起始声压;D为圆盘声源的直径;λ为传声介质中声波的波长;x为圆盘声源轴线上某一点距声源的距离。

由(10)式绘出圆盘声源轴线上的声压分布曲线,如图9所示。从图中可以看出(图中N表示近场长度,N=(D2-λ2)/4λ):声源轴线上一点至声源的距离小于近场长度时,声压与距离的关系由于干涉的作用变得较为复杂,存在多个极大值点与极小值点。因此,当较大的缺陷位于声压极小值点时反射的信号可能较弱,而较小的缺陷位于声压极大值点时反射的信号较强,这种情况下信号小很容易造成误判,甚至漏检。当声源轴线上一点至声源的距离大于近场长度时,声压随距离的增大单调下降,所以一般选用远场区进行缺陷检测。

图9 圆盘声源轴线上的声压分布Fig.9 Sound pressure distribution on axis of sound source of disk

结合超声场横截面的声压分布情况可知,当声源轴线上一点至声源的距离大于近场长度时,各截面总是中心声压最高,偏离中心轴线的声压逐渐降低。因此,对于圆盘声源的远场区,声源中心轴线的声压最高。当缺陷处于声源远场区的中心轴线处时,能够得到较好的缺陷回波信号,并且可以将超声反射的回波信号幅值与缺陷的尺寸相关联。

3.2 平底孔的回波声压

当平底孔垂直于圆盘声源的声束轴线时,根据惠更斯原理,探头发射的超声波传播至缺陷后,平底孔将作为新的圆盘声源产生回波,由于平底孔尺寸较小,平底孔上各点的声压可视为声束轴线上的声压。由圆盘声源轴线上的声压分布公式推算得平底孔作为新波源的起始公式为

(11)

式中:pd为平底孔的回波声压;d为平底孔的直径;h为平底孔的深度。

分析可知,当平底孔的直径保持不变时,平底孔的回波声压随着平底孔深度的增加而逐渐增加,相应的回波信号幅值同样逐步增大,理论分析结果与试验现象基本一致。

4 结论

1)钢球回波信号中存在三角形迟到波,其出现在一次底波与二次底波之间的位置按比例固定不动,规避这类回波可减少误判。

2)采用超声直探头接触法可以有效检测出钢球的平底孔,信噪比达到12 dB,能够有效区分出缺陷信号。

3)回波信号的幅值随着平底孔深度的不断加深而逐渐增大,且回波与底波之间的相对声程可以有效描述平底孔的深度值。

4)超声直探头接触法可以有效检测出钢球内部缺陷。当钢球内部缺陷在直探头声源轴线上时,可在钢球底波前找到缺陷回波信号。