溴化丁基橡胶胶料硫化特性稳定性的研究

陈 璇,王 冉,王时正,夏佳灵

(安徽佳通乘用子午线轮胎有限公司,安徽 合肥 230601)

溴化丁基橡胶(BIIR)具有较小的气体透过率、较好的耐热性能和耐老化性能,是全钢载重子午线轮胎尤其是无内胎全钢载重子午线轮胎气密层胶中不可替代的主体材料。采用BIIR气密层胶的轮胎气密性能、耐久性能以及气密层与胎体的粘合性能好[1],但金属氧化物在BIIR胶料加工过程中不易分散,导致胶料硫化特性稳定性不佳。

硫化特性稳定性是工厂评价胶料生产过程质量的一个重要依据。硫化特性稳定性的影响因素主要有胶料混炼不均、混炼不充分、工艺设定不合理、测试仪器异常等。硫化特性稳定性差,可以直接反映出胶料混炼质量不佳或测试仪器存在异常。在测试仪器稳定可靠的情况下,各批次胶料质量波动较大会影响后续工序甚至成品轮胎性能,造成生产风险。

本工作以全钢载重子午线轮胎BIIR气密层胶为例,探讨混炼工艺对BIIR胶料性能的影响,以有助于优化BIIR胶料的混炼工艺和改善硫化特性稳定性。

1 实验

1.1 主要原材料

BIIR,牌号2222,信汇聚合物(上海)有限公司产品;炭黑N660,江西黑猫炭黑股份有限公司产品;预分散氧化锌(ZnO-80),安徽含山县锦华氧化锌厂产品;硬脂酸,丰益油脂科技(上海)有限公司产品;环烷油,中国石油克拉玛依石化有限责任公司产品;硫黄,安庆石化华成硫黄厂产品;促进剂DM,山东尚舜化工有限公司产品。

1.2 配方

BIIR100,炭黑N66060,氧化锌3.5,硬脂酸2,环烷油6,硫黄0.5,促进剂DM 1.5,其他13.5。

1.3 主要设备和仪器

SY270型密炼机,上海精元机械有限公司产品;GK270型密炼机,GK橡塑机械有限公司产品;Φ660开炼机,大连橡胶塑料机械股份有限公司产品;MDR2000型橡胶无转子硫化仪和炭黑分散仪,美国阿尔法科技有限公司产品;EKT-2001M型门尼粘度仪,晔中科技有限公司产品。

1.4 混炼工艺

胶料混炼工艺试验方案设计为4个,主要调整氧化锌和硬脂酸的添加顺序以及混炼段数。

各方案促进剂DM均在一段混炼时加入。方案一为平行对比方案(一段混炼+终炼),硬脂酸在一段混炼时加入,氧化锌在终炼时加入。方案二在方案一的基础上增加了终炼回炼工艺。方案三将硬脂酸由一段混炼时加入改为二段混炼时加入。方案四将氧化锌由终炼时加入改为二段混炼时加入。

各方案一段和二段混炼均在SY270型密炼机上进行,终炼在GK270型密炼机上进行。

本工作共进行两轮试验。两轮试验同一方案的一段和二段混炼工艺一致,第1轮试验终炼开炼机作业均在单台开炼机上进行,第2轮试验终炼开炼机作业均在双台开炼机上进行。

各方案混炼工艺如下。

各方案的一段混炼工艺为:BIIR、炭黑N660、小料→压压砣50 s或温度达到120 ℃→环烷油→压压砣20 s→提压砣→压压砣15 s→提压砣→压压砣25 s或至温度140 ℃→排胶。密炼机转子转速为40 r·min-1。

方案三的二段混炼工艺为:一段混炼胶→硬脂酸→压压砣30 s→提压砣→压压砣20 s→提压砣→压压砣15 s→提压砣→压压砣40 s或至温度140 ℃→排胶。密炼机转子转速为40 r·min-1。

方案四的二段混炼工艺为:一段混炼胶→氧化锌→压压砣20 s→提压砣→压压砣20 s→提压砣→压压砣50 s或至温度130 ℃→排胶。密炼机转子转速为40 r·min-1。

各方案终炼工艺为:二段混炼胶、硫化剂和促进剂→压压砣35 s→提压砣→压压砣30 s→提压砣→压压砣20 s→提压砣→压压砣30 s或至温度115 ℃→排胶。转子转速为25 r·min-1。

方案二的终炼回炼工艺:终炼胶→压压砣60 s→提压砣→压压砣90 ℃→排胶。转子转速为25 r·min-1。

各方案开炼机作业均保持一致,即开刀落盘一次,直接出片。

1.5 性能测试

胶料性能测试项目均为常规快检项目,按照相应国家标准测试。为减小测试仪器带来的误差、确保测定结果稳定性,相同项目在同一台测试仪器上进行测试,且对测试仪器进行稳定性评价,确保测试仪器满足试验要求。

硫化特性稳定性以变异系数进行评价。

2 结果与讨论

2.1 混炼时间

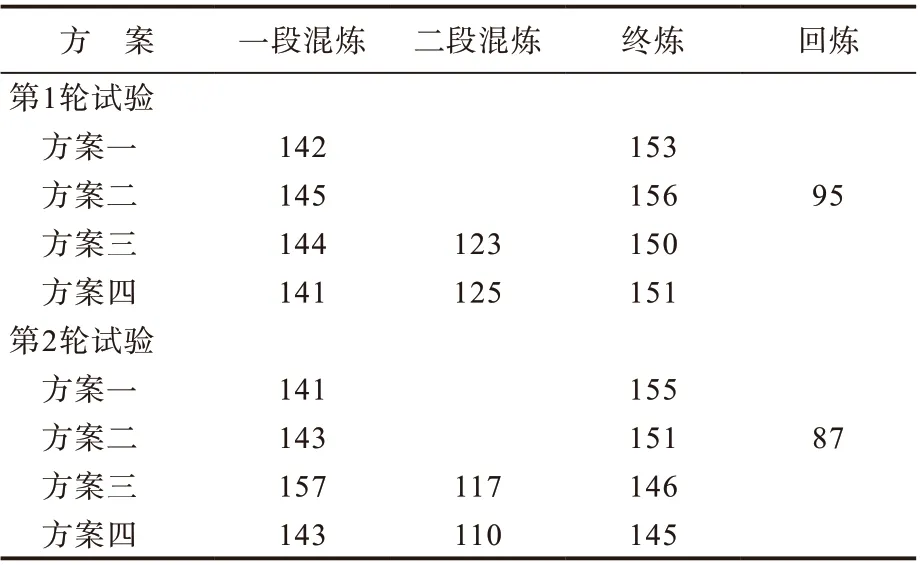

不同混炼工艺方案胶料的混炼时间如表1所示。

表1 胶料的混炼时间 s

从表1可以看出:不同混炼工艺方案一段混炼和终炼的混炼时间相差不大;与方案一相比,方案二、三、四的总混炼时间延长80~125 s。

2.2 硫化特性

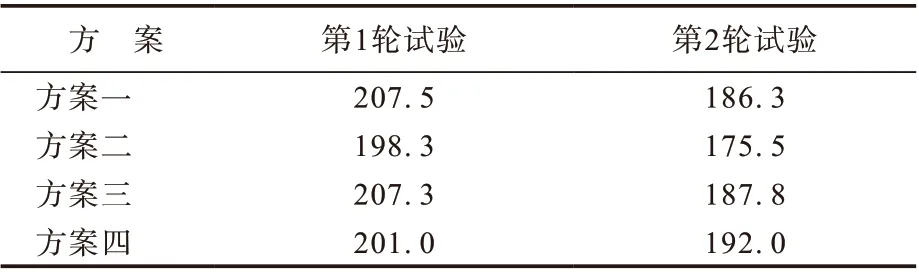

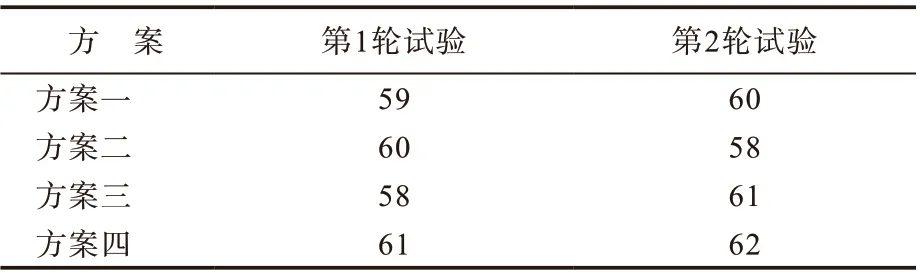

不同混炼工艺方案胶料的正硫化时间(t90)如表2所示。

表2 胶料的t90(190 °C) s

从表2可以看出:增加终炼回炼工艺后,胶料的t90缩短;使用双开炼机的第2轮试验胶料的t90短于使用单开炼机的第1轮试验胶料,但两轮试验胶料的t90均能够满足生产要求。

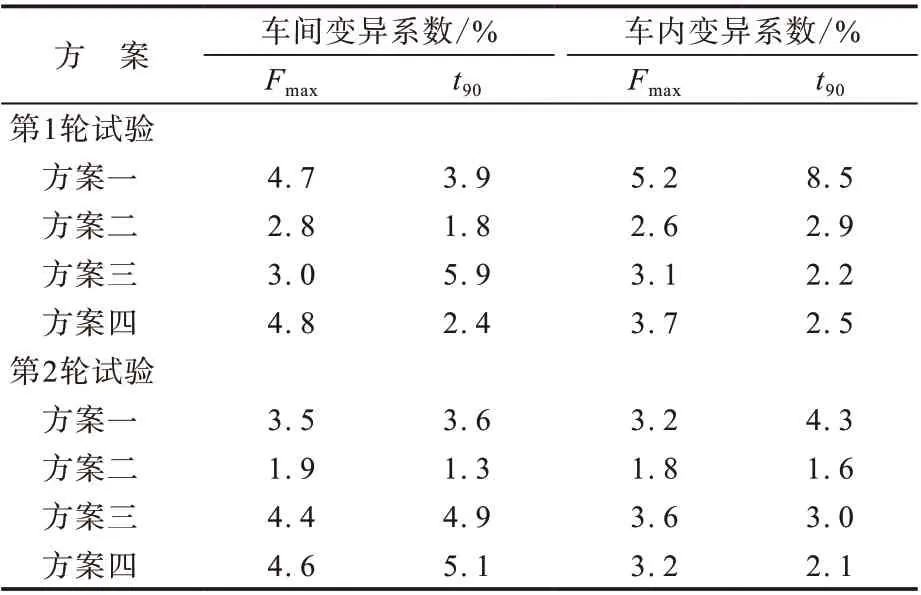

不同混炼工艺方案胶料的硫化特性稳定性如表3所示。其中,车间变异系数是由某批次每车胶料的检测项目标准偏差除以检测项目均值得到的,各方案变异系数取该批次所有车次变异系数的均值。车内变异系数是指选择某批次胶料中一车胶料,均匀取10个样,进行性能测试,车内变异系数计算方法与车间变异系数相同。

表3 胶料的硫化特性稳定性(190 °C)

从表3可以看出:第2轮试验中各混炼方案胶料的Fmax和t90车间及车内变异系数总体小于第1轮试验,说明终炼中使用双开炼机对改善胶料中促进剂和硫黄的分散具有积极作用;与方案一胶料相比,增加终炼回炼工艺的方案二胶料的Fmax和t90车间及车内变异系数减小,说明增加终炼回炼工艺有利于改善胶料中硫黄的分散性;调整氧化锌和硬脂酸加料顺序后,胶料的硫化特性稳定性没有得到明显改善。

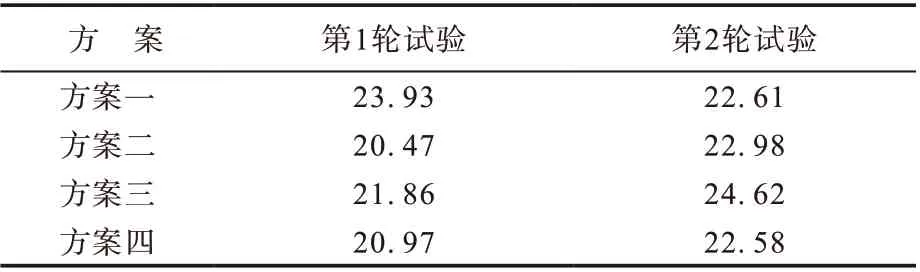

2.3 门尼粘度

不同混炼工艺方案终炼胶的门尼粘度如表4所示。各方案胶料的门尼粘度取该批次胶料的门尼粘度均值。

表4 胶料的门尼粘度[ML(1+4)100 °C]

从表4可以看出:使用单开炼机的第1轮试验胶料与使用双开炼机的第2轮试验胶料门尼粘度水平相当;增加终炼回炼工艺的方案二胶料及调整氧化锌和硬脂酸加料顺序的方案三和四胶料门尼粘度与方案一胶料差异不大。

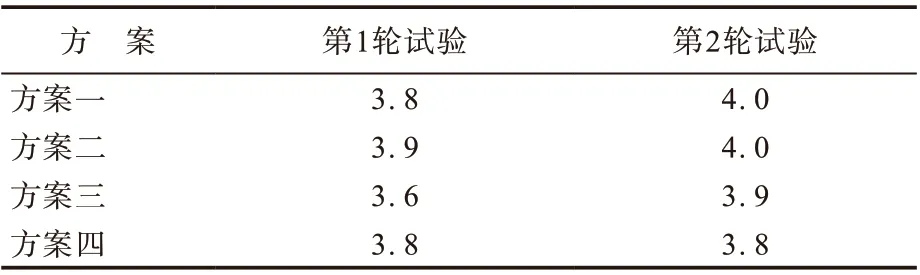

2.4 焦烧性能

不同混炼工艺方案终炼胶的门尼焦烧时间如表5所示。各方案胶料的门尼焦烧时间取该批次胶料的门尼焦烧时间均值。

表5 胶料的门尼焦烧时间t5(130 °C) min

从表5可以看出:使用单开炼机的第1轮试验胶料与使用双开炼机的第2轮试验胶料门尼焦烧时间水平相当;增加终炼回炼工艺及调整氧化锌和硬脂酸加料顺序对胶料焦烧性能的影响不大。

2.5 炭黑分散性能

不同混炼工艺方案胶料的炭黑分散性能如表6所示。

表6 胶料的炭黑分散X值

从表6可以看出:与使用单开炼机的第1轮试验胶料相比,使用双开炼机的第2轮试验胶料的炭黑分散X值略有增大;增加终炼回炼工艺对胶料的炭黑分散性能有一定提升,但提升幅度不大;调整氧化锌和硬脂酸加料顺序对胶料炭黑分散性能的影响不明显。

2.6 工艺性能

各方案胶料混炼过程无异常,满足工艺要求。一段混炼胶、二段混炼胶和终炼胶表面光滑,无麻面,无焦烧和无自硫化疙瘩。胶料压延时,压延出口温度正常。气密层半成品表面光滑,无焦烧和无自硫化疙瘩,尺寸满足技术要求。

3 结论

(1)终炼时使用双开炼机或增加终炼回炼工艺,BIIR气密层胶的硫化特性稳定性改善,胶料的门尼粘度和门尼焦烧时间变化不大,炭黑分散性能有一定幅度提升。

(2)调整氧化锌和硬脂酸的加料顺序对改善胶料硫化特性稳定性的作用不明显。

综合来说,在BIIR胶料生产中使用双开炼机并结合终炼回炼工艺对改善胶料硫化特性稳定性具有积极作用,但需要关注胶料t90的变化。企业可以结合自身实际工艺和生产效率要求,有针对性地调整生产工艺,以提高胶料生产过程稳定性,提升成品品质。