一种滑撬起落架装配型架的设计原理

焦蒂

(中国直升机设计研究所产品事业部,江西 景德镇 333000)

目前,无人直升机的起落架大多采用钣金件横梁、圆筒式滑管和金属接头等零件装配而成。由于钣金工艺精度不高、接头结构较为复杂以及整体结构组成不规则等特点,使得滑撬起落架装配过程中存在定位困难、装配精度差、效率低等缺点,严重制约成本和生产周期。针对上述难点,通过研究某型滑撬起落架的结构特点,设计了一种采用V型面定位、可调节式卡座辅助装配的工装型架。利用DELMIA进行模拟仿真,对其结构进行优化,并采取合理的工艺措施,极大降低了装配难度,提高了定位精度和装配效率,有效节约成本和缩短生产周期。

1 装配工艺性分析

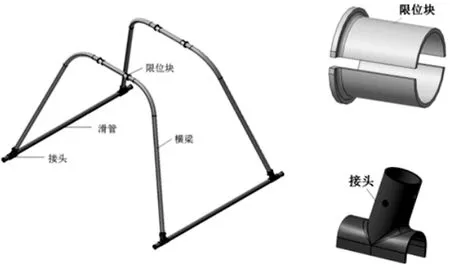

1.1 滑撬起落架简介

起落架的整体结构见图1,主要包括限位块、接头、横梁和滑管。其中,限位块用来限定机身结构在起落架上的装配位置;接头用来连接横梁和滑管,并确定二者之间的相对位置。

1.2 装配工艺性分析

起落架作为机身结构的支撑结构,同时承受对地面的冲击力,其装配过程中对定位精度和连接可靠度要求较高。

横梁作为主承力件,其零件结构为钣金件,弯曲成型精度差、曲面多,零件钣金成型一致性不好,装配时难以保证两滑管之间跨距的一致;设计基准与工艺基准不一致,致使限位块定位困难。接头作为连接件,结构复杂、装配贴合面为曲面,设计基准与测量基准和装配基准不一致,装配过程中难以测量和保证两滑管间距、两横梁间距和起落架的整体高度。

综上所述,装配存在以下难点。

图1 滑撬起落架的整体结构

设计基准与工艺基准不一致,装配时没有可靠的定位基准;设计基准与测量基准不一致,装配时测量困难;钣金成型一致性差、精度不高,既容易造成零件报废,同时也使整体装配不易,整体尺寸如横梁间距、整体高度和滑管跨距等精度难以保证;试制件按单件生产的工艺方法,由钳工划线后手工电钻配孔装配,零件表面质量和和整体组件互换性差,装配精度难以保证。

2 装配型架组成及设计原理

通过上述对滑撬起落架装配工艺性的分析,针对其装配过程中定位困难、尺寸检测不易、装配精度难以保证等特点,设计一种用于该型起落架装配的专用工装,克服以上装配难点,以实现对装配过程中零件的精确定位和可靠装配。

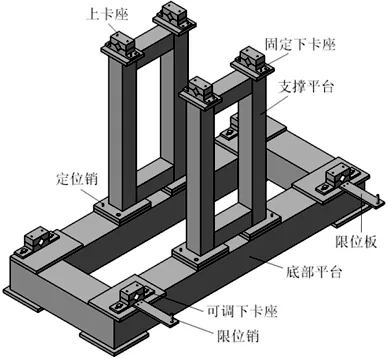

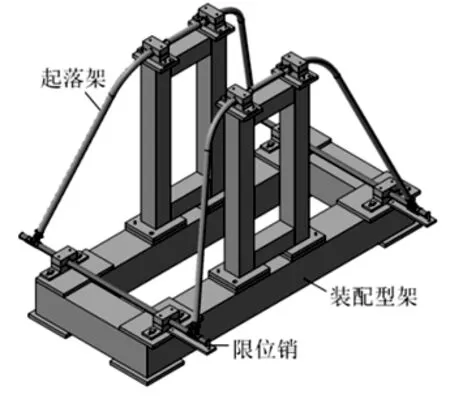

2.1 结构组成及概述

该型架主要由以下各部分组成:底部平台、支撑平台、定位销、可调下卡座、固定下卡座、上卡座、限位板和限位销。其结构如图2所示。

型架整体呈对称结构:两个支撑平台通过定位销定位后与底部平台连接,构成型架的结构主体;四组可调下卡座和上卡座对称分布在底部平台两端,分别用以实现对两个滑管的定位并夹紧;四组固定下卡座和上卡座对称分布在两个支撑平台两端,分别用以实现对两个横梁的定位和夹紧;两个限位销分别用来对两个滑管在轴向进行限位。

图2 装配型架的整体结构

2.2 定位装夹原理

型架主要通过可调下卡座、固定下卡座、上卡座和限位销,并借助接头零件的装配面,共同实现对滑管和横梁的定位,以及起落架的整体装配。

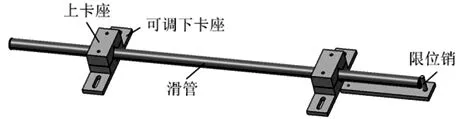

对于滑管,利用其外表面为圆柱面的形状特点,设计一对V型上、下卡座对其进行径向精确定位和可靠夹紧;通过两组V型上、下卡座,实现对其轴向平行度和直线度的控制;在限位板上设计定位销,对其沿轴向位置进行限定。其定位夹紧示意见图3。

图3 滑管定位示意图

同理,通过两组V型上、下卡座,可对横梁的中间直管部位进行预定位。另外,借助对接头零件的装配面(包括接头与滑管连接处的接触曲面,以及与横梁连接处的圆柱内壁曲面)处贴合度的控制对滑管两端进行定位,最终完成对横梁的整体定位。

通过以上分析和定位夹紧方式,可以实现对起落架装配精度的有效控制。理论上,V型卡座与零件之间的接触均为线接触,考虑到定位夹紧后接触部位的微小形变,V型卡座与零件之间的实际接触可视为微小面接触,这样就难免在夹紧时会对零件表面造成一定的破坏。为避免此种情况发生,可在每个V型卡座的工作面均添加相同厚度的橡胶垫,对零件表面进行保护。

在实际钣金成型过程中,由于钣金工艺的局限性,横梁在长度方向上的公差难以保证,为满足装配需要,势必在装配过程中利用型架来对横梁进行轻微程度的校型。如果横梁超差较大,则会对装配造成很大难度。鉴于此种情况,将用于滑管定位的下卡座设计为沿滑管轴向可调节式,即可在滑管跨距要求的公差范围内,通过在跨距方向上调整下卡座,大幅降低装配难度,有效提高装配效率。

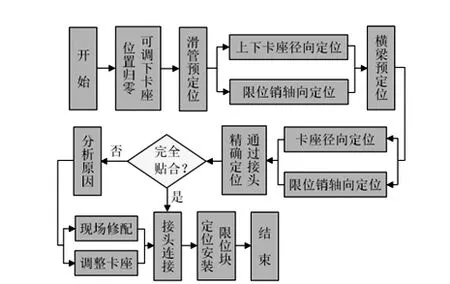

3 装配工艺流程

(1)将可调下卡座置于初始零位置。(2)滑管预定位:通过可调下卡座和上卡座对滑管进行径向定位,再利用限位销对滑管进行轴向定位。(3)横梁预定位:通过固定下卡座和上卡座对横梁直线段进行径向定位,同时控制横梁相对型架的对称度对其轴向进行初步定位。(4)精确定位:连接横梁与接头,并将接头与滑管进行贴合。如果贴合度较差,需检查接头与横梁和滑管的连接,分析原因并修配至贴合完好。必要时调整可调下卡座,进而完成滑管与横梁的最终定位。(5)将接头分别与滑管和横梁现场配孔并连接。(6)将限位块在横梁上现场比试定位并安装。(7)装配完毕,拆下各上卡座,取出起落架,准备下一架机装配。

起落架的装配工艺流程图见图4,装配过程见图5。

图4 装配工艺流程图

图5 装配过程示意

4 分析

4.1 装配过程模拟仿真

将装配型架的三位数模导入DELMIA的DPM模块,按装配工艺流程对滑撬起落架的装配过程进行模拟仿真。通过多次模拟-检查-调整,直至所设计的装配型架能够保证:型架中各运动和静止单元相互之间无干涉;型架和起落架各单元相互之间无干涉;定位和装夹过程中工具可达性好,装配工艺过程合理可行。

4.2 干涉检查

DELMIA软件具有干涉检查功能,能够对装配产品的各运动和静止单元进行运动路径和零件之间的干涉检查,并将检查结果以红色窗口显示方式迅速反馈给设计人员。根据反馈结果,设计人员对产品进行相应调整优化,经过多次检查-反馈-优化-再检查,直至所设计产品内部零件和产品之间无干涉。

5 结语

基于滑撬起落架的装配特点,设计了一种用于滑撬起落架装配的工装型架。针对滑撬起落架装配过程中定位不易、装配精度差和工艺性不好的难点,该型架能够实现对滑撬起落架装配过程的精确定位和可靠装配,通过DELMIA软件模拟装配过程,对其结构进行优化;同时,采用合理的工艺流程,极大降低了装配难度,节约成本和缩短生产周期,为今后研究该型起落架的装配技术提供了一定借鉴。所设计的工装还存在一定的不足,如整体结构较为复杂、不具备一定的柔性等,还需要在今后的工作中不断研究和改进。