基于有限元的选择性激光熔化薄壁成型的熔池研究

刘超

(重庆大学机械工程学院,重庆 400000)

薄壁零件是指各种薄板型和加强筋条构成的轻量化零件,一般认为,当零件的壁厚与零件整体轮廓尺寸之比小于1:20时,可以认为是薄壁零件。薄壁金属零件具有重量轻、结构紧凑、节约材料等特点,工业生产制造中,广泛应用于各个行业。在航天航空中,零件的轻量化变得越来越重要,减轻机身及零件的重量可以节约大量燃料,从而大幅节约成本。薄壁零件通常都是结构形状复杂、刚度低、壁厚尺寸小,迄今为止,薄壁零件或带有薄壁结构的零件大多采用诸如铣削、车削、铸造、锻造、焊接等传统工艺制造,其中高速铣削是航空航天等领域中采用最广泛的薄壁零件加工方式之一。而由于薄壁零件通常都是壁厚尺寸小,刚度低,在传统加工过程中容易发生形变,影响加工精度及质量。对于形状,结构复杂的零件,传统加工难以一体化成型而不得不采用组合件的形式。随着激光快速成型的发展,尤其是SLM技术出现后,使得直接成型金属零件成为可能,国内外许多学者开始将其应用于薄壁零件的加工。然而关于成型薄壁件的研究中,绝大部分是通过采用不同的工艺参数实验加工,选择成型性能较好的作为优化参数,对于其中的机理研究尚不足,且不具有通用性。因此本文以Ti6Al4V为材料,通过数值分析,研究SLM加工薄壁零件的热过程。

1 SLM过程温度场的控制方程及边界条件

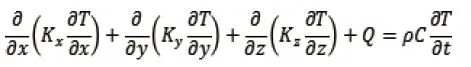

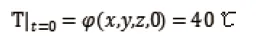

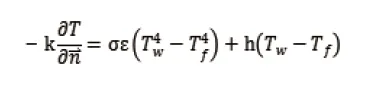

SLM过程中的传热问题是一个典型的非线性瞬态三维传热问题,其满足经典的傅里叶热方程:

要求解热平衡方程必须给出定解条件,也就是SLM加工的边界条件和初始条件。根据实际加工,基板的预热温度为40℃,因此,初始条件设为:

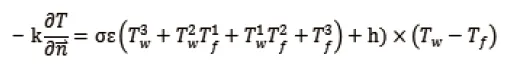

SLM的边界换热包括辐射换热和对流换热,其温度场的边界条件可表述为:

根据文献,由于激光加工的热作用区域产生了强烈的温度梯度,β取值为80~100较为合适。SLM加工区域与一般的激光加工相比较小,综合考虑取值80。

2 随温度变化的材料热物性参数

热行为数值模拟计算过程中,输入的被模拟材料的热物性参数是否准确将直接影响到计算结果的准确性。SLM过程数值模拟计算过程中,需要用到的材料热物性参数主要有粉末导热系数、实体导热系数、粉末密度、实体密度、比热、焓变等。早期研究,通常将这些物理参数作为恒定的值来处理,而实际中,材料的这些物理性质是随温度变化而变化的,考虑材料的热物性随温度变化的影响将使得数值模拟的精度大大提高。通过查阅资料我们可以得到Ti6Al4V各种参数随温度变化的情况如下图1所示。

图1 Ti6Al4V的各项热物性参数随温度的变化

3 激光热源模型

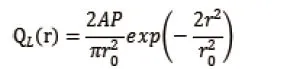

作为SLM最主要的能量来源,激光热源模型的选择会很大程度上影响有限元分析的结果。在有限元分析中,激光光斑作为热源一般以热流密度载荷或者温度载荷的形式加载到粉床表面。不同的热源模型加载,会导致温度场和应力场精度受到影响,尤其是熔池区域及其附近,有很大的影响。目前应用最广泛的激光热源模型为高斯分布热源模型,其数学表达式为:

式中:A为粉末对激光的吸收率,P为激光功率,r为离光斑中心的距离,为激光光斑的半径。

4 有限元模型的建立

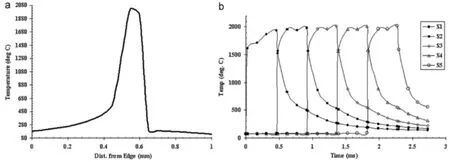

本文旨在模拟薄壁件的成型过程,研究薄壁成型过程的熔池行为。在文献中研究发现在多层加工时,每一层形状大小一致、扫描方式一致的情况下,每一层的温度场变化非常相似,随着层数的增加,这种变化更趋于稳定(图2)。在图中可以看到在3s左右,节点温度已趋近于稳定,而实际加工过程中,冷却时间为10s左右,这种冷却时间下,整个温度场已趋于稳定。

图2 多层加工中温度的变化情况

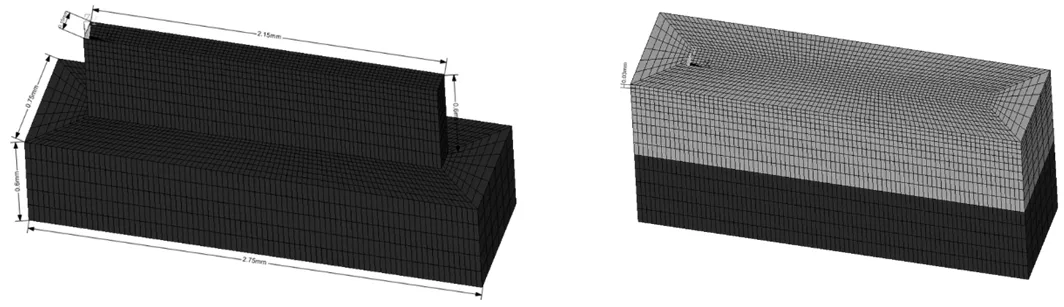

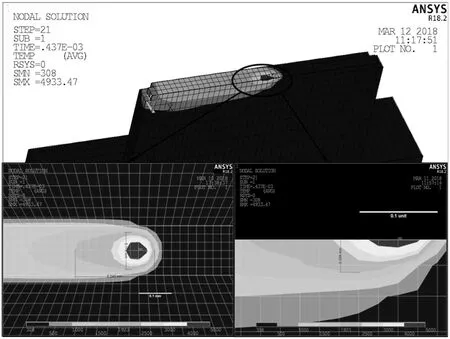

因此,在不影响计算结果的情况下,为了减少计算量,加快计算速度,建立如下图3所示有限元模型。图3左边为已成型薄壁与基板部分,已成型的薄壁可以根据不同的模拟需要,自由调整长、宽、高的尺寸,高度也可以为0,则为直接在基板上成型,可以作为对比实验。图中为其中一种情况,薄壁长宽 高 分 别 为 2.15mm×0.15mm×0.6mm; 基 板 的 长度、宽度可以随着薄壁尺寸的变化而变化,图中为2.75mm×0.75mm×0.6mm。图 3 右边为加上粉末环境的部分,图中为一层加工完成后,新铺上一层粉末的情况,粉层厚度为0.03mm。

图3 SLM薄壁成型有限元模型

5 熔池形状尺寸讨论分析

选择性激光熔化过程中,熔池的尺寸对零件的成型有着决定性的因素。如果熔池太窄,则熔道如熔道之间就不能很好的结合,造成孔洞气泡等,影响零件致密度;如果熔池深度过小,则零件层与层之间就不能紧密结合,在应力的作用下造成翘曲开裂等现象,引起加工失败。所以研究工艺参数对熔池的影响很有必要。影响熔池尺寸的因素非常多,比如激光功率、扫描速度、材料对激光的吸收率、粉末的孔隙率、加工过程的环境气体等等,但是其中部分影响因素是客观条件决定的,不能更改,本文主要考虑激光功率和扫描速度对熔池的影响。

如图4所示,通过设置不同的参数进行有限元的SLM过程模拟,然后选择加工过程中,熔池稳定的时刻,以钛合金金属粉末熔点为等温线划分温度场,分析熔池尺寸。

图4 测量熔池尺寸

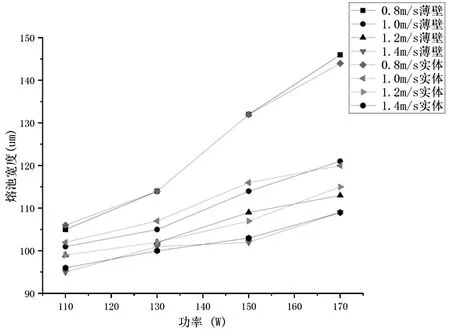

(1)熔池宽度。图5为薄壁结构与实体加工中不同扫描速度、不同激光功率对熔池宽度的影响。可见,随着激光功率的增加,熔池宽度基本上成线性增长,随着扫描速度的增加,熔池宽度也逐渐减小。因此可以判断熔池宽度主要受线能量密度(P/V)的影响。另外由图中可以看出,在工艺参数一样的情况下,忽略测量和计算上的误差,两者的熔池宽度可以认为基本一致。这说明在激光的快速移动下,金属粉末吸收热量熔化形成熔池的过程中时间非常短暂,实体加工与薄壁件加工在散热环境的差别不会影响到热量在熔池宽度方向的传播。

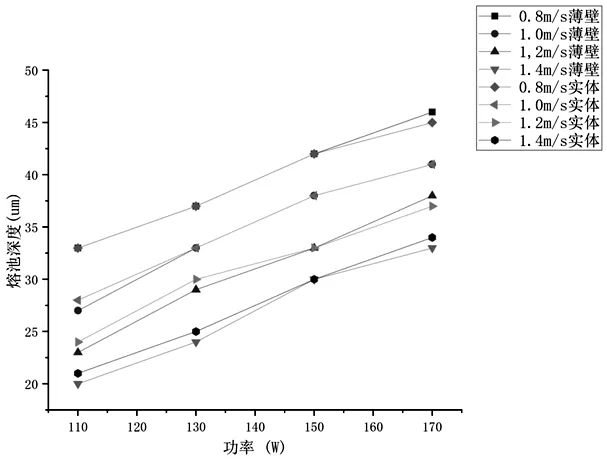

(2)熔池深度。图6为两种加工情况下熔池深度随功率与速度变化的情况。可以看出,熔池深度受激光功率和速度的影响与熔池宽度是一样的:熔池深度随功率增加线性增加,随速度增加逐渐减小,且薄壁和实体两种加工情况下,熔池深度基本一致。

图5 熔池宽度

(3)熔池长宽比熔池的长度作为一个单独的因素对成型的影响尚未见报道,但是一些关于金属熔池凝固的研究中发现,熔池长度与宽度的比值大于一定值的时候,会发生球化现象。图7是在不同功率与速度条件下熔池长宽比的变化。

图6 熔池深度

图7 熔池长宽比

由图可以看出,熔池长宽比基本随着激光功率和扫描速度的增加而增加,因此可以判断熔池长宽比受的影响。但是我们可以很明显的发现,在薄壁加工时,熔池的长宽比要大于实体加工时的比值,同时,在速度越小的情况下,这种比值的差距就越明显。而由上文分析已知,对于两种加工环境来说,同样的参数条件下熔池宽度和深度并无明显差别,所以可以得知,薄壁加工时的熔池长度要普遍长于在大面积实体上加工。发生这种差别的原因可以通过图8来解释。

图8 熔池形成示意图

如图所示,激光光斑沿着扫描轨迹向右前进。设某一瞬间,激光光斑到达图中虚线所示位置,在激光加载作用下,光斑影响区域内的金属粉末吸热熔化,此时这个熔化区域一般是等于或略大于光斑直径的圆形(由功率决定),随后光斑移动。随着激光光斑移动到图中红色位置,新的粉末受到加热熔化。如果不考虑热量散失的情况,此时从虚线位置到光斑位置整个区域都应处于熔化状态。但是由于热量通过热传导,热对流等流失,之前的熔化粉末开始凝固,实际上当光斑移动到图中红色部位的时候,熔池只有黄色区域大小。再来看熔池的尺寸,由上面熔池形成过程可以看出,熔池的宽度主要由光斑影响区域决定,而这个圆形区域的大小只与光斑直径,激光功率,粉末吸收率,粉层厚度等有关,与散热环境无关,所以薄壁成型和实体成型熔池宽度一致。但是加工的时候,与实体成型不同,薄壁成型的熔池下方只有薄壁部分是实体,其余地方被粉末包围,而粉末导热系数远小于实体部分,因此,熔融区域热量散失慢,凝固部分少,所以熔池的长度更长。这同样也解释了图7中为什么扫描速度越慢,激光功率越大,薄壁加工的熔池长宽比大过实体加工就越多。这是因为更多的热量累积,进一步放大了散热环境差的缺陷。

所以由上分析我们可以得出结论,在薄壁成型过程中,熔池的长宽比要比实体成型时大,而长宽比超过一定的值会导致球化现象发生,因此薄壁件的成型更容易发生球化现象。

6 结语

本文建立了薄壁件加工与实体件加工的SLM有限元模型,分析了激光功率、扫描速度对熔池尺寸的影响,并对这种影响在薄壁加工和实体加工有何异同做出了对比分析。其中熔池宽度和熔池深度主要受线能量密度的影响(P/V),宽度和深度随线能量密度的增大而增大,而且在薄壁加工中和实体加工中,同样参数条件下差别不大。而熔池的长宽比主要受的影响,熔池长宽比随增大而增大,并且受散热环境影响,同样参数条件下,薄壁加工的熔池长宽比要大,更容易发生球化现象。