鹰嘴豆豆奶稳定性研究

张 宇,汪立平,李云涛,张 孟,俞 骏

上海海洋大学食品热加工工程技术研究中心,上海 201306

鹰嘴豆(Cicer arietinuomL.)又名桃豆、羊头豆、鸡头豆、脑豆子等,因为其形与鹰嘴相似而得名[1],它是世界上特别是热带和亚热带地区最古老和最为广泛消费的豆类之一。在我国的甘肃、青海、云南、宁夏、新疆维吾尔自治区等地也有栽培,其中以木垒县的鹰嘴豆最为出名[2]。鹰嘴豆营养丰富,是大部分发展中国家餐桌上的高质量蛋白质的便宜来源和碳水化合物、矿物质及微量元素的良好来源[3]。鹰嘴豆富含对人体有益的不饱和脂肪酸、黄酮类、皂苷类、生物碱以及丰富的矿物质和维生素[4]。研究表明鹰嘴豆种皮中的膳食纤维具有降低胆固醇和抗氧化的作用,其提取物特别是皂苷类化合物和异黄酮类化合物具有降血糖、降血脂、降胆固醇、抗衰老等药理活性,并对心血管疾病、Ⅱ型糖尿病、消化疾病等都具有预防和治疗作用[5-7]。Moon等多位学者研究发现鹰嘴豆芽素A能防止癌细胞增殖、促使癌细胞死亡,可以防治乳腺癌、前列腺癌和口腔癌[8]。

鹰嘴豆作为豆类产品,大多数人选择的食用方式还是直接烹煮。在食品加工工业中,常常将其进一步加工制成面粉、全营养粉或者膨化零食等,除此之外鹰嘴豆的其他产品并不多见。近年来以大豆、椰汁、核桃、牛奶为原料研制的健康营养的植物蛋白饮料如豆浆、椰奶、核桃乳等开始占领市场[9]。目前市场上以鹰嘴豆为原料制备的饮品并未出现,在实验室研究中以鹰嘴豆为原料的产品仅有鹰嘴豆豆乳、鹰嘴豆蛋白饮料、鹰嘴豆酸奶、鹰嘴豆醪糟等[10],这些研究主要集中于生产工艺对其感官影响,且所得产品属于即食食品,其稳定性差,较易出现蛋白质和脂肪的分层絮凝现象,进而影响饮品的外观和品质,不能满足工业化生产的要求。本文采取了合适的工艺制备鹰嘴豆豆奶,采用单因素实验比较了黄原胶、羧甲基纤维素钠和均质压力对豆奶稳定性的影响。在此基础上,采用响应面分析法对这三个因素进行优化,旨在找出最优的工艺条件得到稳定性最好的饮品,为其工业化生产提供科学依据。

1 材料与方法

1.1 材料与试剂

原料:鹰嘴豆,新疆木垒、山东济宁、吉林桦甸、甘肃张掖、新疆木垒、新疆乌鲁木齐;黄豆,黑龙江哈尔滨。淀粉酶:α-淀粉酶(中温3000µ/g),食品级,河南安锐生物科技有限公司。稳定剂:黄原胶(BP 9270型),食品级,山东中轩股份有限公司;羧甲基纤维素钠(FH9中粘),食品级,上海申光食用化学品有限公司;瓜尔豆胶(粘度5500~6000 mPa·s),食品级,北京瓜儿润公司;刺槐豆胶,食品级,郑州苍宇化工产品有限公司;卡拉胶(K型),食品级,福建省绿麟食品胶体有限公司。

试剂:浓硫酸、乙醚、硫酸铜等均为分析纯,购于国药集团化学试剂有限公司。

1.2 仪器与设备

JYL-C020E厨房料理机(九阳公司);WFZ UV-2000型紫外-可见光分光光度计(尤尼柯有限公司);DJM型胶体磨,上海东华高压均质机厂;PL 202-L电子天平(上海梅特勒·托利多仪器有限公司);GYB 40-10S高压均质机(上海东华高压均质机厂);H2050r低温冷冻离心机(湖南湘仪仪器公司);HWS 24型电热恒温水浴锅(上海一恒科学仪器有限公司);HQ-60-Ⅱ型旋涡混合器(北京北方同正生物技术发展有限公司)。

1.3 实验方法

1.3.1 基本成分分析 水分:按GB/T 5009.3-2010《食品中水分的测定》[11]测定;粗脂肪:按GB/T 14772-2008《食品中粗脂肪的测定》[12]测定;蛋白质:按GB/T5009.5-2010《食品中蛋白质的测定》[13]测定;灰分:按GB/T5009.4-2010《食品中灰分的测定》[14]测定。

1.3.2 工艺流程 鹰嘴豆原料→清洗去杂→浸泡→清洗→预磨→过滤→酶处理→调配→煮沸→胶体磨处理→均质→灌装→灭菌→冷却→成品。

浸泡、清洗:加入4倍清水25℃下浸泡鹰嘴豆12~14 h,至鹰嘴豆完全软化。然后清洗3~5次,至漂洗水为澄清透明为止。

预磨:将清洗好的鹰嘴豆沥去水,在55℃水温下,加7倍清水,用厨房料理机磨浆。

过滤:用100目筛网过滤较去除未磨细的较大颗粒,得到均一细腻的原浆。

酶处理:将滤液pH值调至7.0,在65℃时,加入α-淀粉酶4.5 g/L,酶解20 min,使得鹰嘴豆大部分淀粉酶解。

调配:加入蔗糖及柠檬酸;并加入稳定剂,按比例调配溶解后与浆液混合,充分搅拌至均匀。煮沸:将上述浆液置于锅中加热搅拌至煮沸,煮沸3次。

胶体磨处理:待浆液冷却至室温后,倒入胶体磨中,胶体磨乳化4 min,使得浆液中的营养成分能混合充分,达到乳化效果,得到细腻的浆液。

均质:将浆液在40℃,不同压力下高压均质处理,达到颗粒细微化效果,防止出现脂肪上浮和分层沉淀的情况。

杀菌:将均质后的浆液灌装密封,在温度90℃,恒温20 min条件下杀菌,冷却得成品。

1.3.3 稳定系数R的测定 根据比尔定律A=KCL,A为吸光值,L为溶液光径长度,K为吸收系数,C为溶液的浓度,将所检样品稀释100倍后在3000 r/min转速离心10 min,取上清液,再用紫外分光光度计在550 nm下测定其吸光度A2,与离心前的吸光度A1的比值即为稳定系数(R=A2/A1)[15]。若R越接近1,则表明其稳定性越高,若R低于0.70,说明并不能保持较长时间的稳定状态。

1.3.4 不同稳定剂对豆奶稳定性的影响 量取经酶处理后的浆液500 mL,分别加入0、0.05、0.10、0.15、0.20和0.25%(w/v)的稳定剂(黄原胶、羧甲基纤维素钠、瓜尔豆胶、刺槐豆胶和卡拉胶),调配煮沸。用胶体磨乳化4 min,在均质温度为40℃、均质压力为25 MPa条件下均质灭菌后,通过测定稳定系数R确定最适的两种稳定剂。

1.3.5 黄原胶和羧甲基纤维素钠添加量的确定 量取经酶处理后的浆液500 mL,确定加入0.20%(w/v)羧甲基纤维素钠后,分别加入黄原胶0、0.05、0.10、0.15、0.20、0.25%(w/v)调配煮沸后用胶体磨乳化4 min,在40℃、25 MPa均质灭菌后,通过测定稳定系数R确定最适的黄原胶添加量。同样的方法,加入0.15%(w/v)黄原胶后,分别加入羧甲基纤维素钠0、0.05、0.10、0.15、0.20、0.25%(w/v)调配煮沸后乳化均质灭菌,测定其稳定系数R确定最适的羧甲基纤维素钠添加量。

1.3.6 均质压力对豆奶稳定性的影响 按1.3.2节鹰嘴豆豆奶制备工艺进行加工,加入羧甲基纤维素钠0.20%(w/v),黄原胶0.15%(w/v)后,用胶体磨乳化4 min,在均质温度为40℃条件下,不同的均质压力(15、20、25、30、35、40 MPa)下均质,灭菌后以稳定系数R为评价指标,测定均质压力对鹰嘴豆豆奶稳定性的影响。

1.3.7 多因素对豆奶稳定性的影响 以单因素实验结果为基础,考察黄原胶、羧甲基纤维素钠、均质压力3个因素之间的交互影响,根据Box-Behnken设计原理,以稳定系数为响应值,采用Design-Expert 8.0.6软件对试验数据进行响应面分析,其因素水平编码表见表1。

表1 响应面设计实验因素水平和编码Table 1 Response surface design experimental factor level and coding

1.3.8 豆奶感官评定及理化指标比较 按GB/T 30885-2014《植物蛋白饮料豆奶和豆奶饮料》[16]中感官要求和理化指标对所得产品进行评定。再置于室温下保存,每天取样20 mL置于比色管中20 min后,迎光观察是否出现凝块和明显的分层现象。

2 结果与分析

2.1 鹰嘴豆的营养成分分析

表2为我国主要产区的鹰嘴豆及制作豆浆的常用原料黄豆的基本营养成分测定结果。由表2可以看出,各地区鹰嘴豆的蛋白质含量有一定区别,其中新疆地区的鹰嘴豆蛋白质含量最高,以新疆木垒地区最为突出,但水分、灰分,粗脂肪无明显区别;鹰嘴豆水分含量与黄豆的相差不大,蛋白质、灰分含量略低于黄豆,但是其脂肪含量不到黄豆的一半。另据Iqbal和Khalil[17]等人研究表明,鹰嘴豆富含赖氨酸,亮氨酸和精氨酸等优质氨基酸,并且可以满足人类膳食的必需氨基酸需要;张金波[18]报道,鹰嘴豆含有钙、铁、锌等人体必需的矿物质,其维生素含量与人体每日所需的维生素含量接近。因此,本文采用新疆木垒的鹰嘴豆进行后续研究。

表2 鹰嘴豆和黄豆的基本成分比较Table 2 Comparison of basic components between Chickpea and Soybean

2.2 稳定性研究

2.2.1 单体稳定剂对稳定性的影响 由图1可以看出,只添加一种稳定剂可以提高饮料的稳定性,其中黄原胶、羧甲基纤维素钠对豆浆的稳定性的提高最为明显,卡拉胶、瓜尔豆胶和刺槐豆胶效果不明显。并且当黄原胶添加量为0.15%(w/v)时,豆奶稳定系数最高为0.701;当羧甲基纤维素钠添加量为0.20%(w/v)时,稳定系数最高为0.699。继续加大用量,稳定系数仍没有超过0.701,说明只添加单体稳定剂,只能一定程度上提升豆奶的稳定性并不能达到长期均一稳定。据报道,稳定剂可以有效的提高体系的粘度,抑制脂肪上浮和蛋白质下沉[19],而两种稳定剂往往能起到协同作用,更有利于豆奶体系的稳定性,因此,在五种不同的稳定剂中选择了两种对其稳定性影响最大的黄原胶和羧甲基纤维素钠进行后续实验。

2.2.2 黄原胶及羧甲基纤维素钠的添加量对稳定性的影响 黄原胶在提高粘度的同时,也能起到乳化作用,而羧甲基纤维素钠有较好的悬浮稳定性且价格低廉[19]。在实际生产中,两种稳定剂同时使用不仅可以保持饮料均匀不分层,也可赋予其优良的口感,从而获得最大效益[20]。由图2可以看出,将两种稳定剂同时使用可进一步提高其稳定性,在黄原胶的添加量0.15%(w/v)、羧甲基纤维素钠的添加量0.20%(w/v),此时稳定系数最高可达到0.901,但继续增加其用量,稳定系数趋于平缓。

图1 单一稳定剂对稳定系数的影响Fig.1 Effect of single stabilizer on stability coefficient

图2 复配稳定剂添加量对稳定系数的影响Fig.2 Effect of compound stabilizer on the stability coefficient

2.2.3 不同的均质压力对稳定性的影响 均质是饮料生产过程中的重要环节,不仅具有乳化和均质的效果,还有助于稳定剂作用于豆奶,达到提高稳定性的目的[21]。由图3可以看出,在15 MPa~25 MPa时,鹰嘴豆豆奶的稳定系数升高至0.907,由Stocks定律可知:粒子的沉降或上浮速度与颗粒半径的平方成正比,均质主要能减小脂肪和蛋白质等的颗粒粒径,这样沉降速度减慢,其稳定性提高[22]。在25~30 MPa的均质压力下,其稳定性差别不大。在均质压力超过30 MPa后,稳定性随着压力的增大反而降低,这可能是因为压力过高时,部分羧甲基纤维素钠发生降解,粘度降低导致稳定性降低[23]。考虑到能耗,响应面实验选定25 MPa为最佳均质压力。

图3 不同的均质压力对稳定系数的影响Fig.3 The influence of different homogenization pressure on stability coefficient

2.2.4 响应面法对提高稳定性的条件优化 根据Design Expert 8.0.6软件Box-Behnken实验设计原理得到三因素三水平共17个实验点,研究复合因素对豆奶的稳定性的影响,结果如表3所示。按表3实验结果,对所得数据进行回归分析,其稳定系数Y对均质压力(A)、黄原胶添加量(B)、羧甲基纤维素钠添加量(C)的回归模型拟合方程为:Y=0.91+0.038A+0.0005B+0.005125C+0.00575AB-0.052AC-0.019BC-0.056A2-0.00625B2-0.023C2。对所得的拟合方程求一阶偏导可得Y的极大值,即最优组为均质压力27.19 MPa、羧甲基纤维素钠和黄原胶的添加量分别为0.223%(w/v)、0.125%(w/v)时,相应的稳定系数最大预测值为0.925。

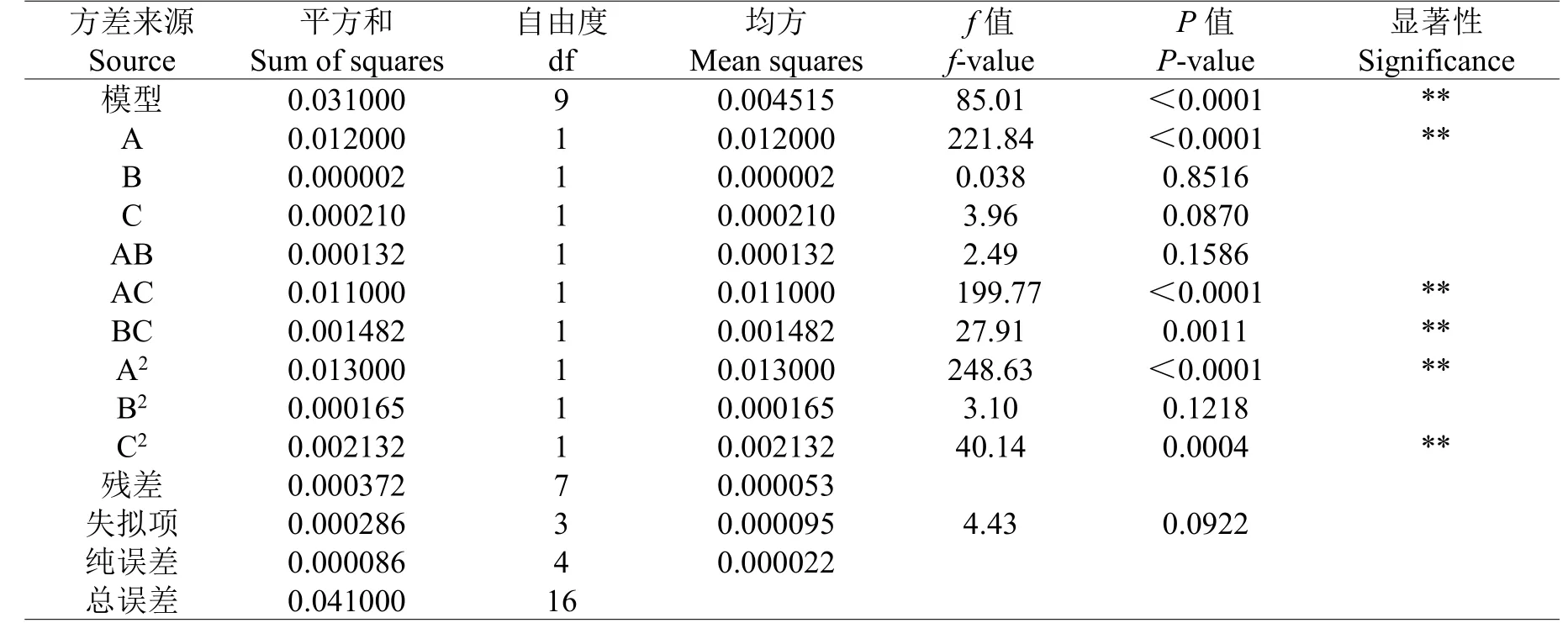

响应面回归模型的进一步方差分析见表4。由表4可知,回归模型的P值小于0.0001,表明模型极其显著;失拟项P值大于0.05,说明模型可靠;线性系数R2=0.9909,模型调整系数R2Adj=0.9793,变异系数C.V.%=0.84说明该模型的拟合度好,可信度高。

利用Design Expert 8.0.6做响应面分析图,得到三因素交互作用的曲面图,如图4所示。可以看出3因素交互作用的曲面图均为开口向下的凸型曲面,出现顶点,说明存在最高稳定系数。通过响应面图中等高线的形状看出各自变量间交互作用的强弱[24],比较图4中的各图,可以看到图4b和图4c响应面陡峭程度最高,说明均质压力与黄原胶交互作用、羧甲基纤维素钠与黄原胶交互作用对稳定性的影响最为显著。

表3 响应面设计及响应值Table 3 Response surface design and response values

表4 响应面回归模型的方差分析Table 4 The variance analysis of response surface regression model

图4 两因素的交互作用对稳定系数的响应面图Fig.4 Response surface diagram of the interaction between two factors on the stability coefficient

2.2.5 响应面法结果验证实验 根据拟合方程求解结果,考虑到实际情况,将最优稳定性条件调整为均质压力27 MPa,羧甲基纤维素钠0.223%(w/v),黄原胶在0.125%(w/v),对响应面法结果进行验证实验,得到稳定性系数为0.920±0.013,与响应面法预测值0.925接近,证明此模型适用于提高鹰嘴豆豆奶的稳定性,具有可靠性。

2.3 感官评定及主要理化指标测定

根据验证实验采用的最适均质压力与稳定剂添加量制得的鹰嘴豆豆奶,无异味,具有鹰嘴豆独特的豆香,呈淡黄色,口感均匀细腻;体系均一稳定、无明显脂肪上浮及蛋白质沉淀,室温下保存7 d后仍无明显的分层现象。最终产品的蛋白质含量为2.27 g/100 g,固形物含量为5.59 g/100 mL,达到了调制豆奶采用的生产标准GB/T 30885-2014中理化指标要求。

3 结 论

通过对添加单一稳定剂的比较,得到了适合鹰嘴豆豆奶体系的两种稳定剂是:黄原胶和羧甲基纤维素钠。在单因素实验及响应面实验中,考察了黄原胶的添加量、羧甲基纤维素钠的添加量和均质压力三个因素对豆奶稳定性的影响,得出均质压力为27 MPa,黄原胶0.125%(w/v),羧甲基纤维素钠0.223%(w/v)时,其稳定系数最高为0.920,相对于只添加一种稳定剂未优化时稳定系数0.901,提高了0.019。实验得到的稳定性最高的鹰嘴豆豆奶均一稳定,无明显沉淀,在室温下保存7 d无明显的分层现象。该研究为改善鹰嘴豆豆奶工业化的稳定性能问题提供了技术积累,对产业化生产鹰嘴豆豆奶及其相关饮品均有指导意义。