流延聚乙烯专用料ZF4533H和ZF4527C的研究与应用

林华杰 方忠阳

(中国石化镇海炼化公司研发中心,浙江 宁波 315207)

引 言

流延聚乙烯(Casting Polyethylene Film,简称CPE)薄膜,是以聚乙烯(线性低密度聚乙烯LLDPE、高压低密度聚乙烯LDPE)为主要原料,配以功能母料、茂金属及其它材料,经由一个或多个挤出机共挤出流涎、无或微拉伸方法制造而成的平挤薄膜[1]。与聚乙烯吹膜(IPE)相比,其特点是生产速度快,产量高,薄膜的透明性、清晰度、厚度均匀性等都极为出色。CPE薄膜既保持 PE膜的柔韧特性,优越的热封性能,又具有流延聚丙烯(CPP)薄膜优良的透明性,用于生产冷冻真空膜、真空镀铝膜、纸巾包装膜等。CPE包装膜产业发展有10年历史,受制于市场需求、设备、制膜工艺与技术、专用原料供应等诸多原因,CPE产业发展缓慢。2015年末起,随着制膜工艺与技术逐渐成熟,冷冻抽真空和中高档透明包装需求上升,以及国家对于企业环保设施检查力度的增大,下游包装应用发展与升级,无溶剂高速复合方式的大量应用,CPE薄膜市场需求逐渐增加。据统计[1],截至 2018年 1月末,中国CPE包装薄膜生产线逾70条(套)。塑料薄膜生产行业从吹膜转型到流延既是薄膜行业对产品质量的要求,也是薄膜加工行业成本竞争的要求。

1. 中国石化镇海炼化公司简介[2]

1.1 一流的企业

中国石油化工股份有限公司镇海炼化分公司拥有2300万吨/年原油加工能力、100万吨/年乙烯生产能力、200万吨/年芳烃生产能力,以及4500万吨/年深水海运码头吞吐能力和 390万立方米的储存能力。目前国内规模较大、盈利能力较强的炼化一体化企业。原油加工量连续17年位居全国之冠。所罗门咨询公司绩效评估报告显示,镇海炼化竞争能力一直稳居亚太地区炼厂第一群组,2010年建成投产的乙烯装置连续五次跻身全球第一群组。

2012年镇海炼化被中国石化集团公司确立为“企业发展的导向和管理水平的学习标杆”。2014年镇海炼化获“中国石化和化工企业公民楷模榜十佳企业”荣誉,2015年获“全国文明单位”称号。

1.2 一流的质量管理

中国石化镇海炼化公司全面落实质量强企战略,认真践行中国石化“质量永远领先一步”的方针,坚持“质量第一、用户至上”的经营理念和“每一滴油都是承诺”的社会责任。公司推行全过程质量管控,严格落实质量管理制度的标准号、质量管理行为的规范化。公司重视产品质量创新,不断推动产品质量升级,强化全方位服务意识,出厂产品质量和抽检率始终保持 100%,聚烯烃树脂优等品率达到98%以上。公司从顾客出发,建立主动性售后技术服务、快速响应机制,赢得客户口碑和社会赞誉,树立了负责人、受尊敬企业的良好形象。

1.3 一流的技术支持

镇海炼化合作建立了“政产销研用”研发平台,在研发、生产、技术、营销、服务等方面,发挥各自强项,开展新产品开发、生产应用和技术服务工作,提供全过程的技术指导和技术支持。

镇海炼化大力推行“一平稳四优化”的管理机制,积极推进DCS系统操作优化技术,大力推广应用APC先进控制技术,保证生产过程的平稳和产品质量的稳定。

1.4 一流的产品服务

镇海炼化研发中心建立了一支精干、高效的主动性售后技术服务团队,建立了一套完整的售后服务工作流程,有专门的技术服务工程师负责与客户沟通与交流、提供全过程的技术指导和技术服务。公司坚持“每一滴油都是承诺”的社会责任,一如既往提供通过安全、环保认证的树脂产品,公司制定了严格的产品质量监督体系,加强和客户的互动与合作,了解客户的需求,持续改进与提升产品质量。

2. 产品介绍

2.1 聚乙烯生产装置介绍

聚乙烯装置引进美国进口低压气相发全密度聚乙烯工艺,以乙烯为原料、丁烯-1为共聚单体,氢气为链转移剂,采用美国进口的专利催化剂,在气相流化床反应器中聚合反应,生产高、中、低密度的聚乙烯树脂。该聚合工艺采用异戊烷作为诱导冷凝剂,在冷凝模式下进行操作。装置设计生产能力为单线450kt/a,年操作时间为8000h,连续生产。

镇海炼化聚乙烯装置于 2010年建成一次开车成功,截止2017年12月该装置长周期运行记录为695天,创造了该工艺全球范围内的最长运行记录。

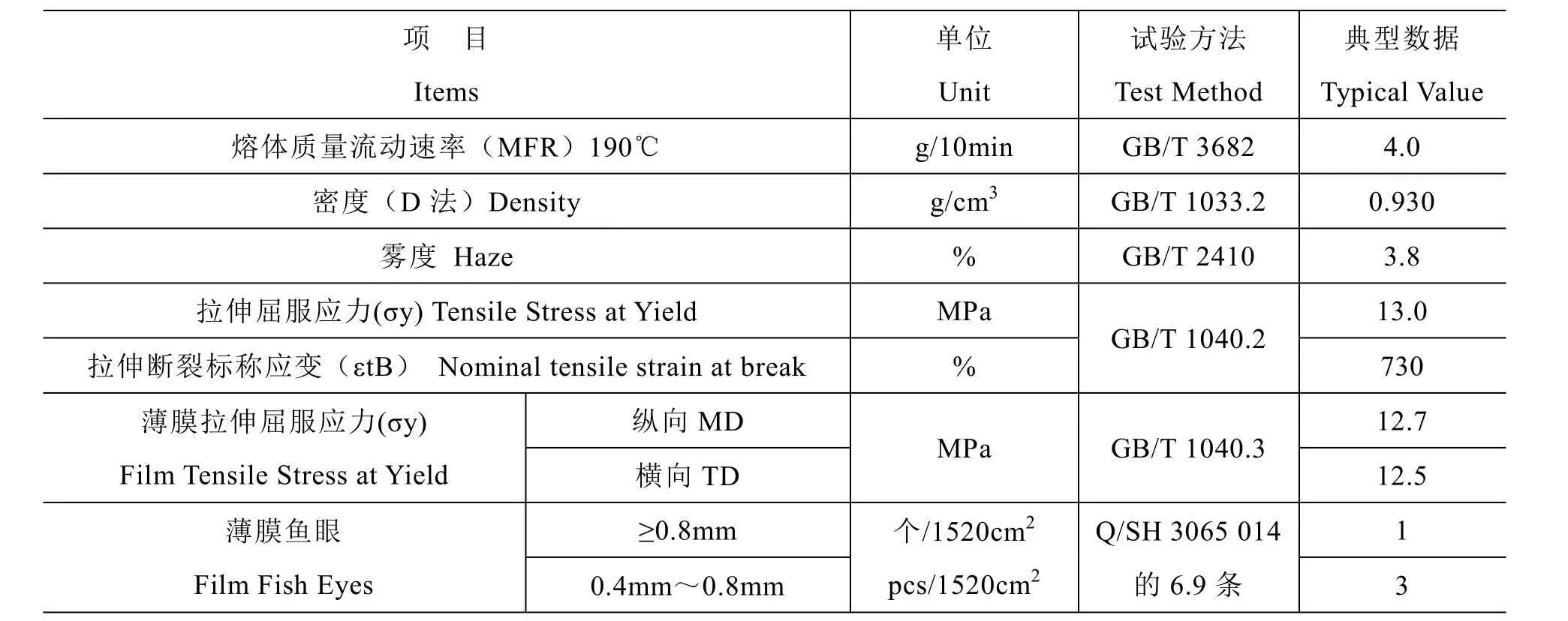

2.2 流延聚乙烯专用料ZF4533H

ZF4533H是中国石化镇海炼化公司开发的中熔指、低密度聚乙烯流延包装薄膜芯层专用料。具有流动性好、易加工、耐低温、高强度,更适合于聚乙烯流延包装薄膜(CPE)生产的显著特点,产品通过了GB4806.6、FDA、RoHS等食品检测,是生产食品包装薄膜的理想原料。

表1 性能指标典型值(非保证值)Typical performance index (Non - guaranteed value)

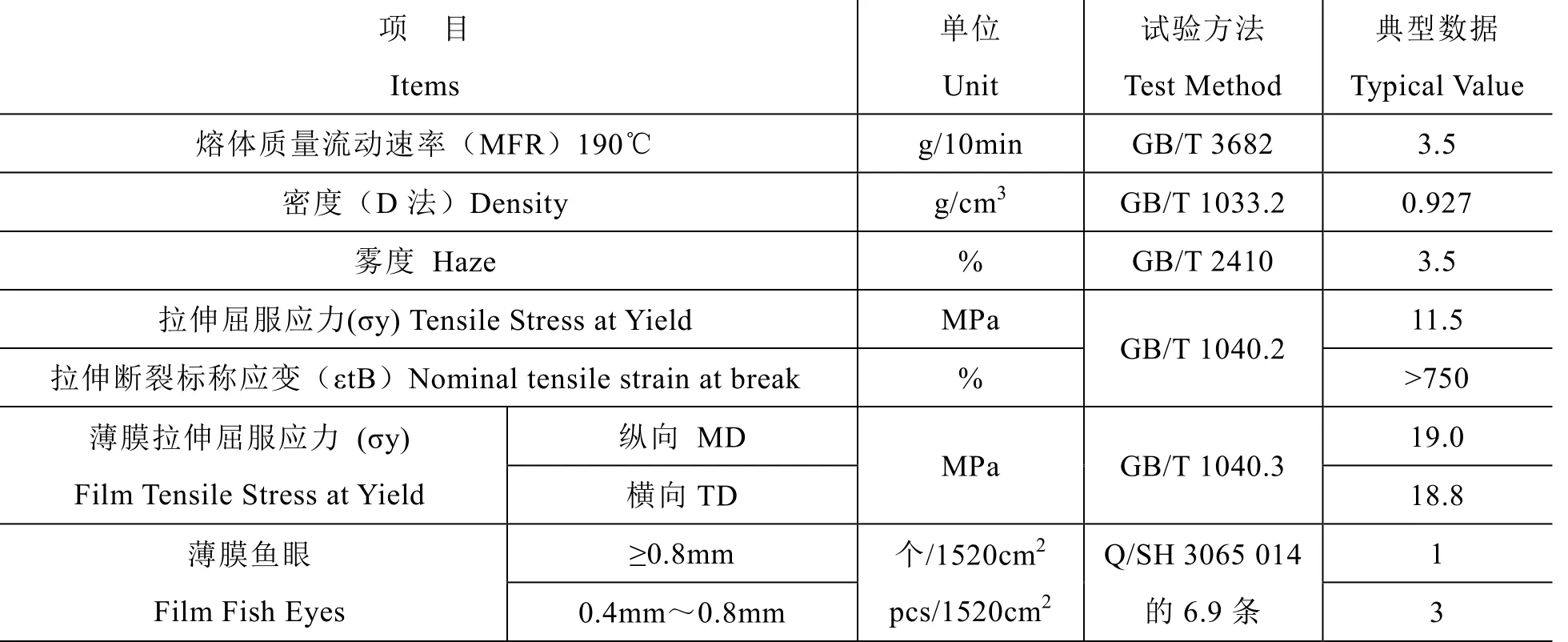

2.3 流延聚乙烯专用料ZF4527C

ZF4527C是中国石化镇海炼化公司开发的中熔指、低密度聚乙烯流延包装薄膜表层专用料。具有流动性好、易加工、耐低温、低起热封温度、高热封强度,更适合于聚乙烯流延包装薄膜(CPE)生产的显著特点,产品通过了GB4806.6、FDA、RoHS等食品检测,是生产食品包装薄膜的理想原料。

表2 性能指标典型值(非保证值)Typical performance index (Non - guaranteed value)

2.4 流延聚乙烯专用料开发目的和主要用途

在流延聚乙烯薄膜专用料推向市场之前,膜企均在市面上购买熔指为1.0g/10min(190℃)的线性低密度聚乙烯为主要原料,混配以功能母料、茂金属及其它材料进行流延聚乙烯生产。常见主要问题包括膜面氧化变色快、小分子析出多、外观瑕疵点多,以及膜挺度差,易发粘不好开口等问题。国家标准GB/T2350对部分外观瑕疵有明确定义[3],包装薄膜外观瑕疵点分很多类,不同类型的外观瑕疵点所产生的原因、表现及解决方案不尽相同[4]。为解决此类问题,并提高薄膜纵横向拉伸强度均匀性,厚度平整度,兼顾撕裂强度、耐穿刺性及透光率等因素,镇海炼化开发了低起热封温度、高热封强度专用料ZF4527C和高透高挺芯层专用料ZF4533H。

主要用途包括但不仅局限于以下几方面:

a、高透明包装膜/袋;

b、高速彩印、无溶剂复合膜/袋;

c、耐穿刺耐低温膜/袋;

d、耐穿刺水煮膜/袋;

e、其它流延膜类产品。

3. 流延聚乙烯专用料应用

3.1 主要流延设备及检测仪器

(1)CPE流延生产设备:宽幅3.5m。

(2)拉伸试验机:XLW(B)智能电子拉力试验机;

雾度计:德国BYK公司透光率/雾度测试仪;

光泽度计:德国BYK公司AG-4535;

分析天平:上海天平仪器仪表有限公司MP120-2;

摩擦系数仪:济南兰光MXD-01。

3.2 CPE包装薄膜生产工艺流程

配比混料、投料(不同挤出机分开投料)→塑化→共挤→铸片、定型→薄膜测厚、电晕处理→牵引、收卷→时效→分切→检验→包装→成品

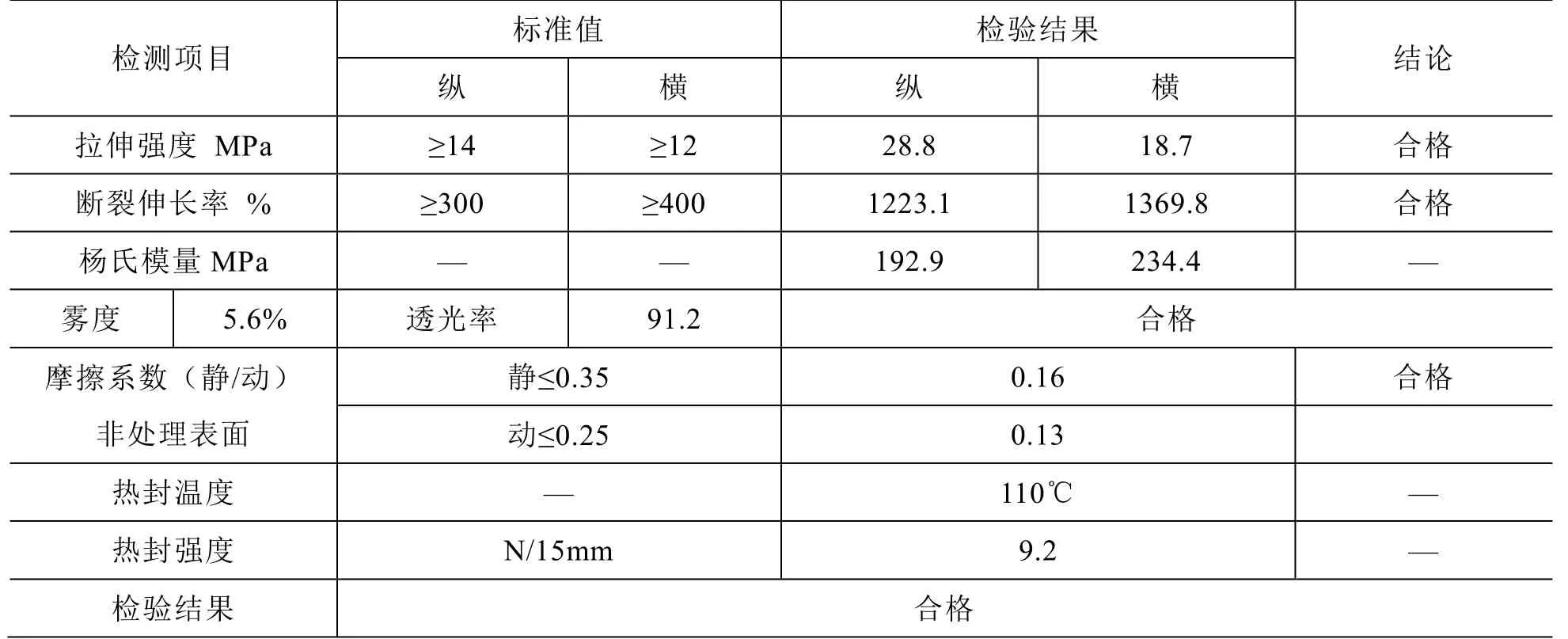

3.3 芯层采用线性LLDPE ZF4533H

本应用采用三层共挤设备进行生产,除芯层采用 ZF4533H全替代外,热封仍采用熔指1.0g/10min(190℃)的含开口爽滑性的 LLDPE+茂金属 PE,电晕层采用不含开口爽滑性的LLDPE。成膜产品分析数据如下表3。

表3 芯层全替代分析数据表

3.4 热封层采用线性 LLDPE ZF4527C全替代

本应用采用三层共挤设备进行生产,除热封层采用 ZF4527C 全替代原熔指 1.0g/10min(190℃)含开口爽滑性的LLDPE外,芯层及电晕层均采用熔指1.0g/10min(190℃)不含开口爽滑性的LLDPE。成膜产品分析数据如下表4。

3.5 热封层和芯层都进行替代试验

本应用采用三层共挤设备进行生产,热封层采用ZF4527C全替代原熔指1.0g/10min(190℃)含开口爽滑性的LLDPE外,芯层采用ZF4533H全替代,电晕层采用熔指1.0g/10min(190℃)不含开口爽滑性的LLDPE。成膜产品分析数据如下表5。

表4 热封层全替代分析数据表

3.6 结果与讨论

热封层专用料ZF4527C使用情况总结:①流动性好,适用于宽幅流延生产线;②强度高,降低包装薄膜生产成本;③具备了降低起始热封温度、提高热封强度的优势,热封性能优于其他聚乙烯产品;④加工性能好,产能增加,加工成本得以进一步下降。

芯层专用料ZF4533H使用情况总结:①流动性好,适用于宽幅流延生产线;②挺度高,用于流延薄膜芯层用料时,能充分提升包装薄膜受压时弹性回复力,薄膜不易发粘;③透明度高,更加利于流延膜品质的提升;④加工性能好,产能增加,加工温度下降,成品膜气味问题得到解决;⑤收卷端面整齐,挺度良好,分切后表面平整,无暴筋、模唇条、晶点。

两款产品在工厂实际应用中,熔体温度根据不同配方下降10℃~20℃,部分高温易降解的助剂问题得以改变,气味问题得到良好控制;熔体压力下降1MPa~3MPa,降低换网次数,稳定产品质量;螺杆机的电流下降 10A~40A,耗电量大幅下降,每吨节省电费50元,一天一条线15吨计算,一年(按 330天计)可节省电费约 25万元。

结 论

中国石化镇海炼化公司开发的流延聚乙烯专用料ZF4533和ZF4527C专用料,解决了流延聚乙烯薄膜膜面氧化变色、小分子迁移析出等问题,CPE薄膜晶点少,气味低,薄膜纵横向拉伸强度一致、厚薄度偏差小、透明度高、雾度低,为流延聚乙烯行业降低了准入门槛,更加利于流延行业的市场发展。

专用料的推广将改变目前流延各厂家配方不同、工艺不同,产品数据不同的混乱局面,形成统一的行业标准,真正进入专用料时代。