超高温氧化物共晶复合陶瓷研究进展

苏海军,王恩缘,任 群,张 军,刘 林,傅恒志

(西北工业大学 凝固技术国家重点实验室,陕西 西安 710072)

1 前 言

高温热结构材料是国防和国民经济建设的战略性高技术材料,代表了材料科学技术的发展水平,更深刻影响着尖端工程技术领域的进步。提高发动机的推重比与热效率、增强飞行器的机动性及突防能力关键在于提高高温热端部件的承温能力。目前发展的高温/超高温结构材料主要包括钛合金、高温合金、金属间化合物、以及C/C、SiC和Si3N4等陶瓷基复合材料,已经成功应用于航空航天发动机和工业用燃气轮机涡轮叶片、机匣、燃烧室等耐高温部件[1-8]。近年来,航空航天技术的飞速发展对材料的高温性能日益提出了严峻的挑战。例如,推重比10以上航空发动机涡轮前进口的温度已超过1650 ℃[1],以F22和F119战斗机为典型代表;而作为航空发动机涡轮叶片主流使用的镍基单晶高温合金最高服役温度仅为1150 ℃(熔点的85%),已达到承温极限,严重影响发动机的使用寿命和性能提升[7]。因此,为满足航空航天发动机热端部件工作温度不断提高的需求,亟需开发能够在1400 ℃以上耐高热负荷、水氧环境长时使用的超高温结构材料。

氧化物共晶陶瓷是近年来先进陶瓷领域发展的一类新型超高温复合陶瓷,其主要特点是基于熔体生长共晶反应原位形成具有三维交织分布的均细共晶结构,并能够通过优化凝固工艺有效控制共晶陶瓷微观组织形貌及优化性能[5, 7]。氧化物共晶复合陶瓷不仅具有优异的力学性能而且还具有良好的功能特性。当第二相为增强相时,整个材料就成为机械力学性能优异的结构材料;当第二相与基体结合而具有某些特殊的物理或化学性能时,例如光、电、磁、热等性能时,整个材料就成为性能优异的功能材料[7]。此外,对陶瓷材料而言,通过定向凝固技术还可以大大降低甚至完全消除粉末烧结过程中产生的孔洞和界面非晶相,提高材料的致密度和织构化程度,获得具有单晶组织和取向生长的织构陶瓷。因此,将凝固技术与复相陶瓷设计相结合,开发新一代超高温氧化物共晶陶瓷被认为是实现1400 ℃以上航空航天富氧环境长时用高温材料的首选途径之一

本文简要回顾了氧化物共晶陶瓷的发展现状,系统评述了氧化物共晶自生复合陶瓷的制备工艺、功能特性、生长特征、凝固组织、取向特征以及力学性能,并提出了未来氧化物共晶复合陶瓷材料发展的主要方向。

2 氧化物共晶复合陶瓷发展现状

氧化物共晶陶瓷的研究最早始于20世纪60年代,Viechnicki等[9]首先利用Bridgman法制备了Al2O3/Y3Al5O12(YAG)块体共晶陶瓷。由于设备温度梯度低(<30 K/cm),凝固组织比较粗大,导致力学性能不高。20世纪90年代,日本Waku等[5, 9]在之前研究的基础上,报道了一种具有高强高韧性的二元共晶陶瓷体系Al2O3/GdAlO3(GAP),由此掀起了全球新一轮氧化物共晶陶瓷研究的热潮。文中报道了Al2O3/GAP强度在温度高达1873 K时仍可以保持695 MPa,远高于同成分烧结陶瓷[10]。同时,对Al2O3/YAG共晶复合陶瓷的研究结果表明[5, 9],该材料的凝固组织是由三维网络状相互贯穿的单晶相组成,弯曲强度从室温到1800 ℃始终保持350~400 MPa,是同成分烧结多晶陶瓷的7倍;1600 ℃蠕变强度达到433 MPa,是同成分烧结多晶陶瓷的13倍。另外,该类材料还具有优异的抗氧化性。例如在1500 ℃高温大气环境下热暴露1000 h后,材料内部既无显著的晶粒长大也无明显的质量变化。此外,在二元共晶陶瓷的基础上,通过添加第三相ZrO2还可以显著提高材料的韧性和强度。结果表明,通过Bridgman法制备的Al2O3/YAG/ZrO2三元共晶自生复合陶瓷室温抗弯强度可以达到851 MPa,是同成分烧结陶瓷的57倍[11]。因此,基于氧化物共晶复合陶瓷具有优异的高温力学性能和巨大的应用潜力,该类材料日益受到了世界各国学者的广泛关注。近年来,以美国Sayir、日本Waku、西班牙Orera等学者为代表开展了对Al2O3/YAG、Al2O3/GAP、Al2O3/ZrO2、Al2O3/Er3Al5O12(EAG)、Al2O3/EuAlO3、NiO/CaSZ及MgAl2O4/MgO等体系的制备技术、凝固特性、力学性能及功能特性的研究[9, 11-15]。

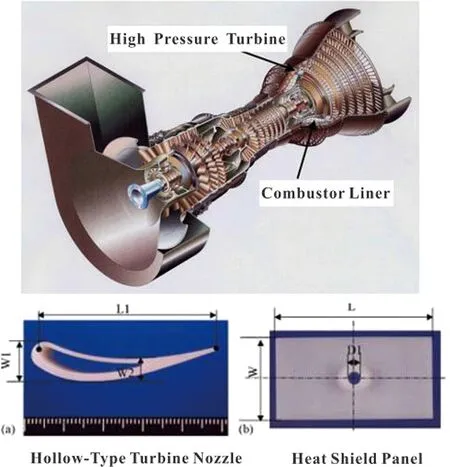

从21世纪初,日本投资60亿日元致力于研制新型氧化物共晶陶瓷涡轮发动机。该系统无需冷却装置,可以有效地提高热效率[11, 16]。目前已经利用改进的Bridgman法成功制备了长度为200 mm、直径为53 mm、具有优异性能的Al2O3/YAG及Al2O3/YAG/ZrO2共晶陶瓷棒材,并成功应用于燃气涡轮系统的导向叶片及隔热衬板中,如图1所示[17]。然而受设备本身温度梯度的限制(~100 K/cm),凝固组织较为粗大(20~30 μm),制约了该材料力学性能的进一步提高。西班牙Orera等[18]利用激光悬浮区熔方法制备了Al2O3/YAG及Al2O3/YAG/ZrO2共晶复合陶瓷,凝固过程具有高的温度梯度(103~104K/cm),极大地细化了凝固组织。Oliete等[19]利用激光悬浮区熔方法成功制备了Al2O3/YAG/YSZ纳米共晶纤维,弯曲强度高达4.6 GPa。不仅如此,Mesa等[20, 21]利用激光悬浮区熔方法制备的Al2O3/EAG及Al2O3/EAG/ZrO2强度分别达到2.7和3 GPa。

图1 氧化物共晶复合陶瓷在发动机系统中的应用[17]Fig.1 General view of gas turbine system and the application of oxide eutectic ceramics [17]

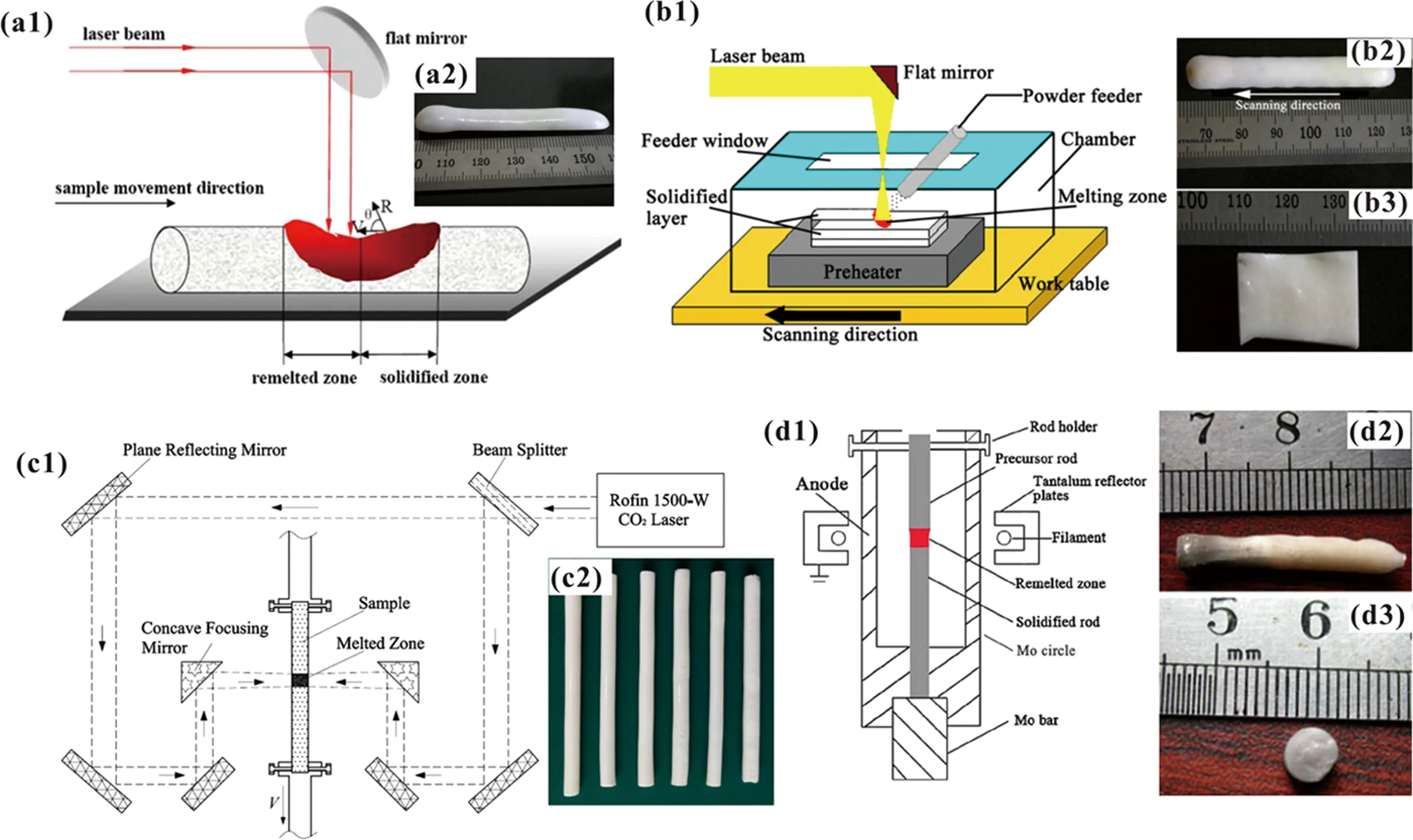

国内西北工业大学Su等[6, 22-24]率先开发了氧化物共晶复合陶瓷的激光立体成形、激光区熔、激光悬浮区熔、电子束悬浮区熔、陶瓷熔体淬火和热压烧结等新型制备技术,如图2所示。目前已开展了二元Al2O3/YAG、Al2O3/GAP、Al2O3/EAG以及三元Al2O3/YAG/ZrO2、Al2O3/GAP/ZrO2、Al2O3/EAG/ ZrO2等共晶陶瓷凝固特性及制备工艺研究, 成功研制了具有自主知识产权的定向凝固装备, 系统研究了氧化物共晶复合陶瓷在各种凝固条件下的凝固特性、组织特征、共晶生长及转变机制和力学性能,其中制备的Al2O3/YAG/ZrO2共晶块体陶瓷断裂韧性高达8.0 MPa·m1/2, 达到了国际同类最高研究水平[5]。

3 氧化物共晶复合陶瓷制备工艺

与金属材料相比,氧化物陶瓷具有高熔点(>1700 ℃)、低热导率等特点,难以通过传统定向凝固方法制备。目前发展的制备方法有Bridgman法、微抽拉法(μ-PD)、边界外延生长法(EFG)、激光区熔法(LZR)、电子束区熔法(EBFZM)、光悬浮区熔法(OFZ)和激光悬浮区熔法(LFZM)等[25-30]。激光和电子束具有高能量密度的特点,能够快速加热高熔点材料,且无需坩埚,有效避免了污染和降低了成本,近年来在难熔金属及陶瓷材料的定向凝固中得到广泛应用。针对共晶陶瓷的凝固特点,西北工业大学已发展了具有自主知识产权的超高温氧化物陶瓷定向凝固技术与装备,并获得了2017年度陕西省科学技术发明一等奖。

激光水平区熔法是高能密度激光束以一定的速度扫过试样表面,在试样表面形成局部熔池,熔池的前端陶瓷不断熔化、而熔池后端熔体不断凝固,因此推动熔池向前移动从而实现材料的定向凝固,如图2a1所示,该方法制备的共晶复合陶瓷凝固层深度大约为0.5~3 mm,凝固试样直径为4~6 mm,如图2a2所示。激光立体成形技术是通过控制激光扫描路径,直接成形三维形状的构件,从而实现大尺寸复杂形状陶瓷的增材制造。该方法将快速凝固和大尺寸试样制备有机结合,利用激光快速熔凝制备超细化组织以及立体成形增材制造制备复杂构件的能力,有望同时实现材料大尺寸块体制备、获得超细凝固组织和优异力学性能。该方法的制备流程如图2b1所示:将预先混合均匀的氧化物共晶粉末通过送粉器均匀输出,与此同时,高能激光束快速熔化同步送给的陶瓷粉末,在基材上逐层堆积形成所需的零件。激光悬浮区熔法采用高能激光束作为加热源,在试样中形成局部熔区,熔区依靠自身的表面张力与重力平衡保持一定的形状,通过控制熔区长度与热源相对运动实现共晶陶瓷的高梯度定向凝固,如图2c所示。

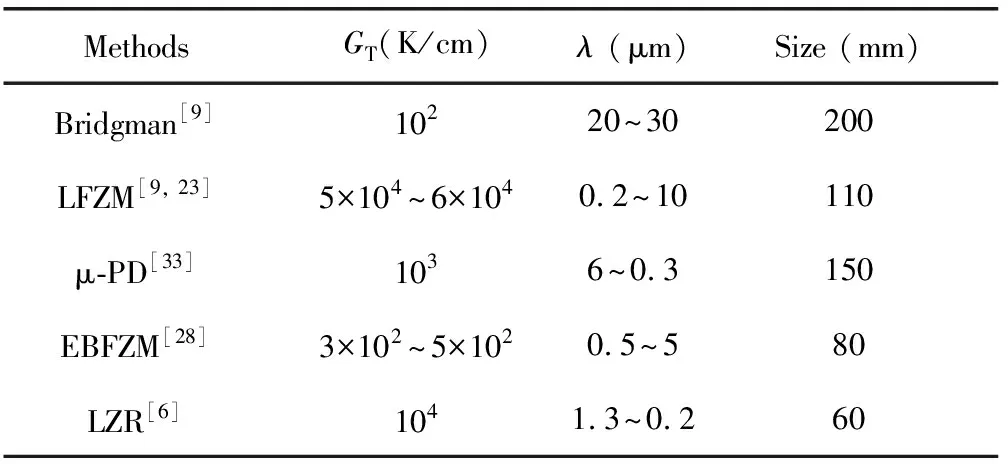

电子束悬浮区熔法是为了实现微观组织的精确控制而发展起来的定向凝固技术。但是该方法通常仅能制备导电材料。由于氧化铝基共晶复合陶瓷是不导电的,采用传统的电子束区熔技术无法制备,通过改进制备工艺,引入了一个Mo加热环,电子枪自上而下运动从而实现材料的定向凝固。该技术对凝固工艺的控制非常严格,否则熔区容易塌陷,如图2d所示。表1给出了目前发展的制备氧化物共晶复合陶瓷的主要方法、设备温度梯度和凝固组织特征尺寸。

图2 超高温氧化物共晶陶瓷制备技术[6, 24, 28, 31, 32]Fig.2 Schematic diagrams of processing technologies for oxide eutectic composite ceramics: (a) laser horizontal zone-melting; (b) laser direct forming; (c) laser floating zone-melting and (d) electron beam floating zone melting[6, 24, 28, 31, 32]

表1 定向氧化物共晶制备工艺及凝固参数[6, 9, 23, 28, 33]Table 1 Preparation techniques and solidification parameters of directional solidified oxide eutectic ceramics[6, 9, 23, 28, 33]

4 氧化物共晶复合陶瓷凝固特性

氧化物共晶陶瓷通常具有较高的熔化熵、复杂的晶体结构和多样化的成分体系,导致凝固组织表现出复杂和多变的生长形态,凝固界面常呈现小平面生长特性,因此氧化物共晶与金属共晶的生长特征具有较大差异。根据Jackson经典凝固理论[33],固液界面生长的微观结构取决于Jackson因子α:

α=ξcΔSf/Rg

(1)

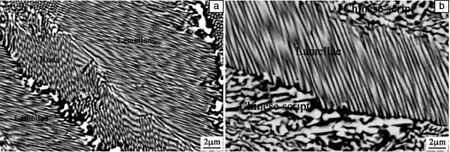

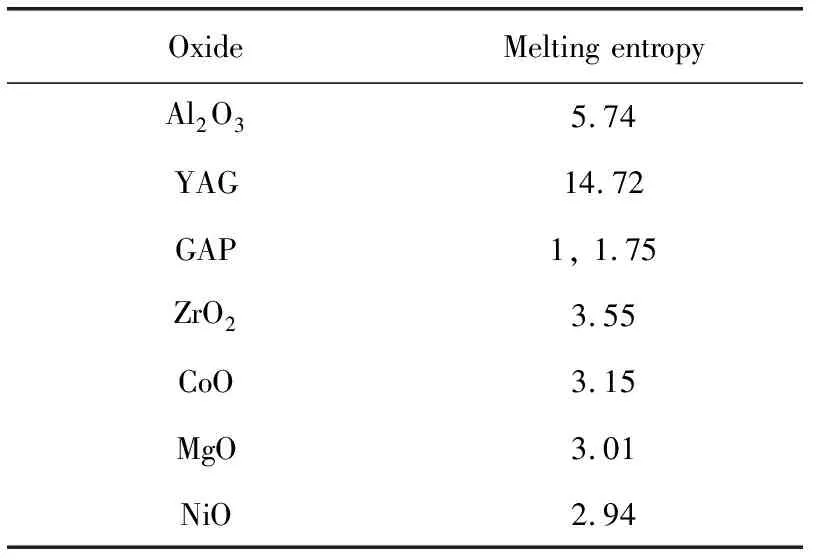

其中ξc是和晶体结构相关的几何因子,一般ξc取值范围为0.5~1;ΔSf为熔化熵;Rg为气体常数。当α<2时,界面为原子尺度的粗糙界面即非小平面(non-faceted);而当α>5时,界面为原子尺寸的光滑界面即小平面(faceted);当2<α<5时,界面结构介于小平面和非小平面之间。表2给出了几种氧化物陶瓷的熔化熵值,可以看到Al2O3和YAG熔化熵大于5,其单相自由生长的形貌呈现强烈的小平面特征,而ZrO2或GAP熔化熵介于2~5之间,相形貌呈现弱小平面生长特征[39]。因此,共晶复合陶瓷的生长形貌主要分为两类:① 小平面-小平面,例如Al2O3/YAG共晶;② 非小平面-小平面,例如Al2O3/GAP共晶,与金属共晶通常的非小平面-非小平面共晶生长明显不同。小平面-小平面共晶两相均具有强烈的各向异性生长特征,以及共晶生长方向和晶体学择优取向不一致,将共同导致层片生长方向以及尺寸的调整比较困难,在形态学上常呈现非规则生长形貌,并随凝固速率的增大,非小平面-小平面共晶陶瓷易发生从非规则到规则的转变,如图3所示的Al2O3/GAP二元共晶结构转变。在凝固速率较低时,动力学过冷度一般可以忽略[40];而对于较大动力学系数的氧化物,随着凝固速率的不断提高,动力学过冷度增加[41-43]。对于粗糙界面长大模式,动力学过冷度呈线性关系;而对于光滑界面生长模式,动力学过冷度和凝固速率呈平方关系[44]。当两者数值相当时,生长方式将发生粗糙界面-光滑界面的转变,从而导致共晶组织形貌的改变[44]。此外,由于共晶两相生长动力学系数差异将造成两相在凝固界面前沿的动力学过冷度差异随着凝固速率的增加而逐渐变大,这将导致每一相粗糙界面-光滑界面生长转变速率不同,最终在一定速率范围内导致非规则共晶和规则共晶共存现象的产生[45]。此外,第二相体积分数和共晶相界面能是影响组织形貌的重要因素[46]。当第二相体积分数较小时会发生层片-棒状共晶结构转变,继而影响材料的性能[46]。凝固过程中扰动对局部体积分数的调整也会影响组织形貌演化规律[47]。因此,通过凝固工艺的控制可以实现难熔陶瓷凝固组织的调控以及性能的优化。

图3 Al2O3/GAP共晶层-棒转变(a)和非规则-规则共晶结构转变(b)[6]Fig.3 Transition of lamellae to rods (a) and transition of Chinese script to lamellae (b) in the Al2O3/GAP eutectic composite [6]

表2 几种氧化物的熔化熵[9, 34-38]Table 2 Melting entropy of main oxides [9, 34-38]

5 氧化物共晶复合陶瓷凝固组织特征

氧化物共晶陶瓷是在凝固过程中基体相和第二相从熔体中原位自生复合形成,极大消除了烧结过程中产生的非晶相和晶界杂质等缺陷,因此界面纯净,结合强度高,而物化结构和性质与金属共晶的本质差别,造成其凝固过程非常难于控制,凝固组织表现出复杂和多变的生长形态。

在众多体系中,目前人们对Al2O3/YAG二元共晶的研究最为系统。Yasuda等[48]利用高能X射线断层技术研究了Al2O3/YAG二元共晶组织的三维结构。发现两相相互交织,呈现三维网状结构,并认为该结构对复合材料而言有利于提升力学性能。Mizutani等[49]研究了不同成分和速率下Al2O3/YAG二元共晶组织演化和相析出规律,并给出了该体系的耦合生长范围,为材料成分优化奠定了基础。然而由于定向凝固设备温度梯度的限制,仅在较窄的成分范围内(18.5mol%~20.5mol%)得到了全共晶组织。

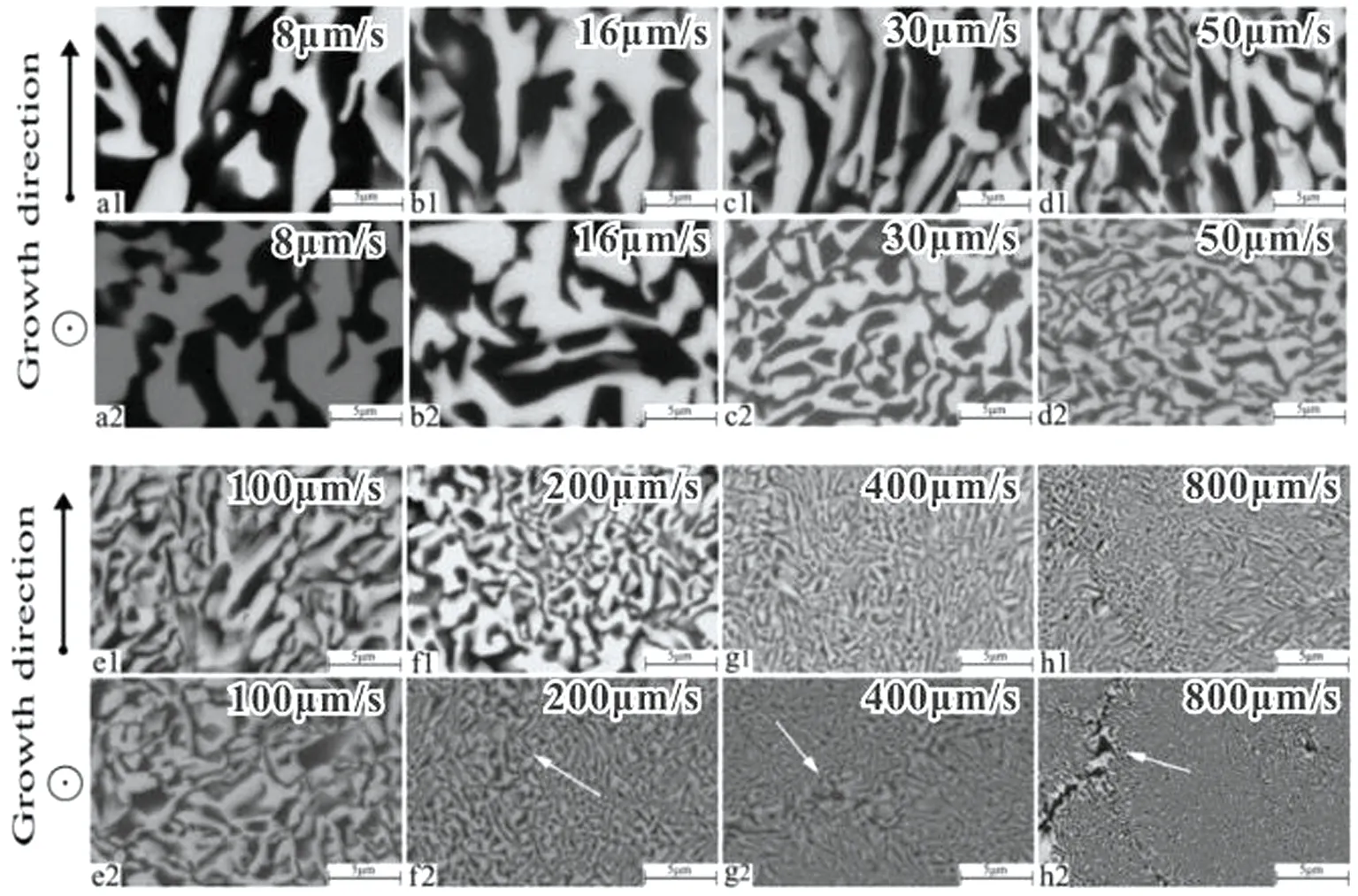

图4是作者利用激光悬浮区熔定向凝固技术获得的Al2O3/YAG共晶复合陶瓷不同凝固速率下的凝固组织。可以看出,定向凝固Al2O3/YAG共晶复合陶瓷凝固组织呈现象形文字状的三维相互缠绕的非规则网状结构。随着抽拉速率的提高,共晶组织分布由均匀非规则共晶组织变为胞状共晶+非规则共晶,这主要是由于凝固界面前沿平界面失稳导致。同时,随着凝固速度的增加,共晶间距逐渐减小。

图4 激光悬浮区熔技术定向凝固的Al2O3/YAG共晶陶瓷凝固组织SEM照片 [51]Fig.4 SEM images of Al2O3/YAG eutectic composite by LFZM method: (a1~h1) longitudinal section, 8~800 μm/s; (a2~h2) transverse section, 8~800 μm/s[51]

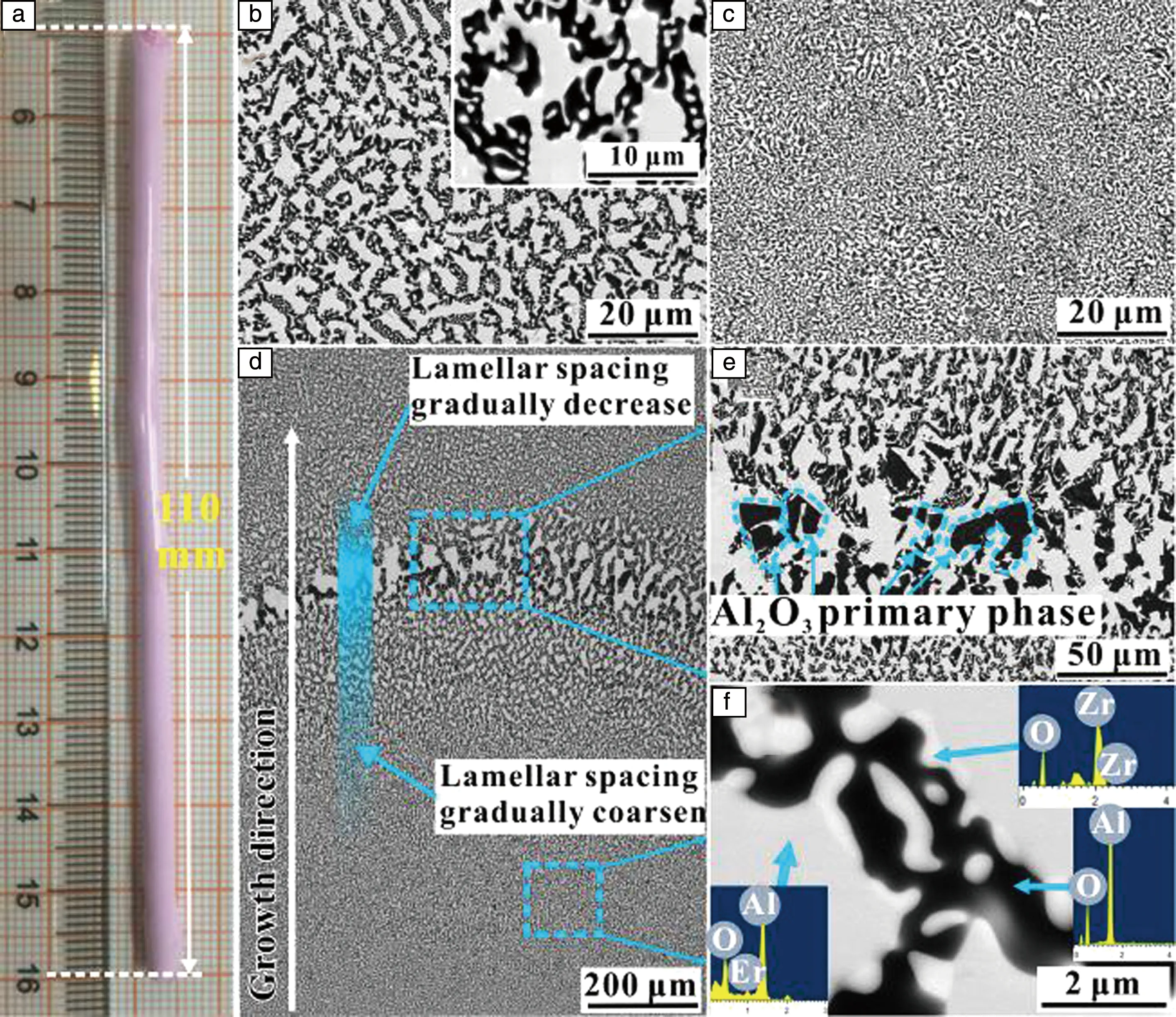

图5是作者利用激光悬浮区熔方法制备的Al2O3/EAG/ZrO2三元共晶自生复合陶瓷典型微观组织[23]。目前,已成功制备了长度达110 mm的棒状共晶陶瓷(图5a),其表面光滑、无裂纹和孔洞,致密度达到近100%。图5b~5f是三元共晶陶瓷在不同速率下得到的组织形貌。通过XRD和EDS分析,结果表明三元共晶自生复合陶瓷包含三相:Al2O3相(黑色相)、EAG相(白色相)和ESZ相(铒稳定的ZrO2,质点状灰色相,~15mol% Er2O3)。ESZ相可以附着于EAG相边缘,也可以出现在Al2O3相基体内部。Al2O3相尺寸约为1~3 μm,EAG相约为2~4 μm,ESZ相约为0.3~0.8 μm。实验结果与西班牙学者Mesa[20]等的结果是一致的,并且与其他氧化铝基共晶复合陶瓷生长方式接近[50, 51]。

6 氧化物共晶复合陶瓷生长取向特征

定向凝固氧化物共晶复合陶瓷由于在生长过程中施加了单向热流和高的温度梯度导致材料呈现高度织构化的特征,通常在共晶相间具有明确定义的取向关系。定向凝固氧化物共晶中存在的这种织构导致其力学性能呈现高度的各向异性[9]。此外,共晶陶瓷中存在的大量洁净、平滑且不包含非晶相的异相界面同时决定了材料优异的综合力学性能。因此,研究氧化物共晶陶瓷的界面结构和晶体学取向对于提升材料的力学性能和拓展材料的应用具有重要的意义。

图5 激光悬浮区熔技术制备的Al2O3/EAG/ZrO2三元共晶复合陶瓷的宏观形貌特征(a)和不同速率获得的微观组织: (b) 4 μm/s;(c) 100 μm/s;(d) 4 μm/s时的纵截面组织形貌,(e)为(d)的放大;(f) 共晶各相能谱分析[23]Fig.5 Macroscopic photograph (a) and microstructure morphologies (b~f) of the as-solidified Al2O3/EAG/ZrO2 eutectics rod at different solidification rates in steady growth zone by LFZM method: (b) 4 μm/s; (c) 100 μm/s; (d) microstructural morphology of longitudinal cross-section solidified at 4 μm/s; (e) the magnification of (d); (f) EDS result of the eutectic constituent phases [23]

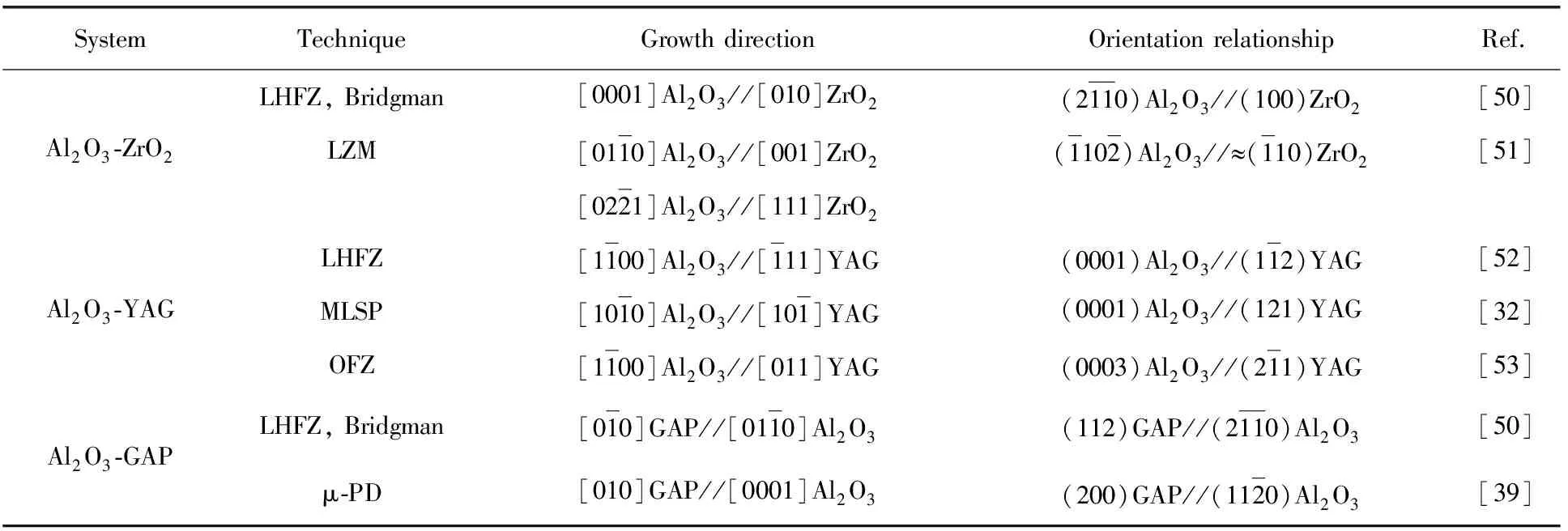

Minford等[52]与Revcolevschi等[53]最早研究了定向凝固氧化物共晶的晶体学特征。2005年,Mazerolles等[54]通过高分辨透射电镜对一系列氧化物共晶体系的取向关系、界面平面和界面结构进行了详细的研究,部分研究结果如表3中所示。目前对大多数定向凝固氧化物共晶晶体学研究得到的结论有[54]:① 共晶生长轴对应于定义明确的晶体学方向和相间取向关系,并且在大多数体系中都是唯一的。② 异相之间完全对齐排列的晶体点阵产生了定义明确的界面平面。③ 异相界面通常对应着组成相的密排原子面。④ 生长习性一般取决于主相。

Waku等[10-12]的研究表明,具有单晶相的氧化物共晶复合陶瓷高温力学性能最优,而高温下烧结多晶陶瓷扩散和晶界存在使材料的高温力学性能(特别是蠕变性能)呈现明显下降。由于氧化铝单晶在<0001>方向具有最高的高温强度和蠕变性能,因此材料的高温强度也主要取决于共晶组成相中氧化铝相生长方向。为了得到单一晶体取向的共晶陶瓷,在定向凝固基础上已发展了籽晶工艺,通过籽晶取向和凝固界面控制来调控定向凝固氧化物共晶的晶体学取向和相界面结构。

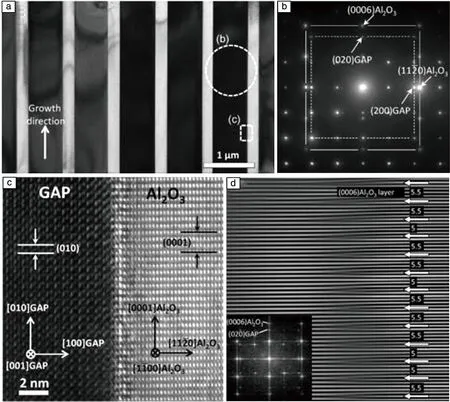

2014年,Ohashi等[39]采用微抽拉法,采用c轴的氧化铝籽晶成功制备了具有纤维结构的Al2O3/GAP二元共晶复合陶瓷,并对其取向关系与界面结构进行了详细分析,如图6所示。从选区电子衍射结果看,每个GAP纤维的生长方向都平行于Al2O3的[0001]方向,从而获得两相的取向关系为[010]GAP//[0001]Al2O3//生长方向、(200)GAP//(11-20)Al2O3//相界面。通过HRTEM对Al2O3/GAP界面的点阵匹配情况进行了详细的分析,界面在原子尺度上是光滑的,不包含非晶相。对一组平行的取向进行了傅里叶变换,从图6d可以看出两相之间较大的晶格失配是通过周期性排列的错配位错所补偿的,从而导致出现半共格界面。

表3 定向凝固氧化铝基共晶复合陶瓷晶体学特征[32, 39, 54-57]Table 3 Crystallography of the directionally solidified Al2O3-based eutectic composite ceramics [32, 39, 54-57]

图6 Al2O3/GAP纵截面的TEM明场像 (a); 沿晶带轴[001]GAP和[1-100]Al2O3获得的一个GAP纤维的(见图6a圆形虚线)SAED花样(b); Al2O3-GAP界面的(见图6b中矩形虚线) HRTEM图像(c);对图6c的傅里叶变换图像(插图为傅里叶功率谱,箭头注明位错) (d)[39]Fig.6 TEM image of the longitudinal cross-section along the growth direction (a); SAED pattern obtained from a single GAP fiber (dashed circle area in fig.6a) taken along the zone axis of [001] GAP and [1-100] Al2O3 (b); HRTEM image of GAP/Al2O3 boundary in dashed square area in fig.6b (c); Fourier-filtered image of the same area using (020) GAP and (0006) Al2O3 reflections (inset shows the Fourier power spectrum; the arrows indicate dislocations) [39]

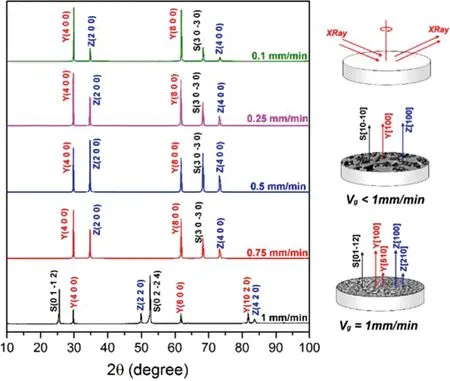

2015年,Benamara等[58]利用微抽拉法并引入共晶籽晶在低速下(<0.75 mm/min)成功制备了Al2O3/YAG/ZrO2单晶相共晶复合陶瓷[58]。各相的生长方向分别为YAG [100]//ZrO2[100]//Al2O3[10-10],如图7所示[58]。但当生长速度增加到1 mm/min时,共晶单晶相转变为多晶结构,并且共晶相的择优生长方向也发生了改变。

图7 Al2O3/YAG/ZrO2 共晶复合陶瓷不同生长速度下XRD图谱[58]Fig.7 XRD patterns of the transversal sections of Al2O3/YAG/ZrO2 eutectic grown at different rates [58]

此外,根据表3中列举的结果,在部分定向凝固氧化物共晶复合陶瓷中观察到的晶体学取向关系并不对应于具有最小界面能的表面,并且在同种制备工艺下往往会观察到多重取向关系。因此可以认为生长动力学在控制界面形成中也起到重要作用,因为一些氧化物如Al2O3具有较大的熔化熵和生长各向异性。在较强的生长各向异性的作用下,界面的形成不仅要考虑降低表面能的作用,同时也要考虑凝固过程的影响,因此界面取向必须与最优生长方向相适应。目前在一些氧化物共晶体系中报道的多重取向关系已经证实了这种观点,表明可以通过适当的优化生长参数在一定程度上能够转变晶体学取向。

Murayama等[59]通过控制晶体生长参数,采用微抽拉法和布里奇曼法制备了Al2O3沿c轴<0001>和a轴<11-20>生长的Al2O3/YAG/ZrO2共晶复合陶瓷,并研究了Al2O3的生长方向对高温强度的影响。研究表明,在1873 K下的高温强度强烈依赖于Al2O3的生长方向及与加载载荷方向的夹角,在Al2O3的c轴<0001>方向达到最高600 MPa的压缩强度。

此外,目前已发展了多种理论模型,例如:基于原子模拟提出的密度函数理论[60]、基于二维或三维的几何对称性建立的近重合位置点阵模型[61]及倒易重合位置点阵模型[62],为进一步解释或者预测实验观察到的不同体系中的相间取向关系提供了坚实的理论依据。

7 氧化物共晶复合陶瓷力学性能

在过去的数十年里,为使氧化物共晶复合陶瓷满足高温严苛环境中长期服役的要求,各国学者致力于研究和改善材料的高温力学性能,例如断裂韧性、弯曲强度、拉伸强度和高温蠕变性能等[18, 57, 63-66]。由于陶瓷材料的化学键主要为共价键与离子键,导致该材料具有高熔点、高硬度及高弹性模量,但同时也导致材料具有很高的脆性,断裂韧性低,塑性变形困难[9]。因此,发展氧化物共晶自生复合陶瓷的增韧方法,制备高强韧微米-纳米共晶复合陶瓷已成为近年来熔体生长法制备共晶复合陶瓷的重要方向。

氧化物共晶复合陶瓷具有大量的相界面,因此其韧性较氧化物单晶得到有效改善。由于陶瓷材料本征脆性特征,阻止裂纹产生是比较困难的,因此陶瓷韧化的基本思路是控制裂纹扩展。例如通过增加ZrO2实现相变增韧,增加碳化硅纤维实现纤维增韧,添加障碍物实现质点增韧等[67-71]。目前研究最多的几种氧化铝基共晶复合陶瓷中Al2O3/YAG二元共晶室温断裂韧性约为2 MPa·m1/2[72],其断裂行为表现为穿晶断裂,裂纹路径笔直,在相界面处并未发生偏转。这是由于Al2O3和YAG相间较强的键合以及较弱的残余应力导致。Al2O3/ZrO2二元共晶室温断裂韧性约为4~5 MPa·m1/2[72],约为Al2O3/YAG二元共晶的两倍。导致该差异的原因是由于裂纹扩展方式不同以及较高的热弹性残余应力。对于同样具有石榴石结构的Al2O3/EAG二元共晶,断裂韧性也在2 MPa·m1/2左右[21],与Al2O3/YAG二元共晶接近。通过增加第三相不仅可以实现凝固组织细化,也达到提高断裂韧性的目的,例如Calderon-Moreno等通过快淬方法获得了断裂韧性达到9 MPa·m1/2的Al2O3/YAG/ZrO2三元片状共晶陶瓷[73]。通过氧化物共晶复合陶瓷的拉伸/弯曲试验发现,材料断裂面呈现明显的脆性断裂特征,其河流线汇聚于表面缺陷[74, 75];另外气孔缩松等缺陷也影响材料力学性能的稳定。对于传统烧结陶瓷,由于晶界处往往存在无定形相和晶界滑移,影响其高温力学性能。例如在同成分的烧结Al2O3/YAG,在800~1000 ℃下由于晶界的弱化效应,其高温强度迅速下降[76]。相反Al2O3/YAG二元共晶强度一直维持在300~400 MPa附近,表现出稳定的高温力学性能。

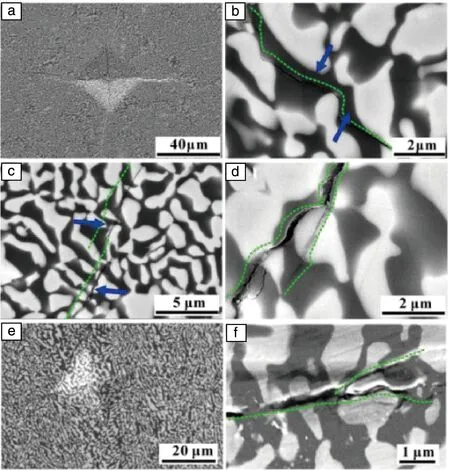

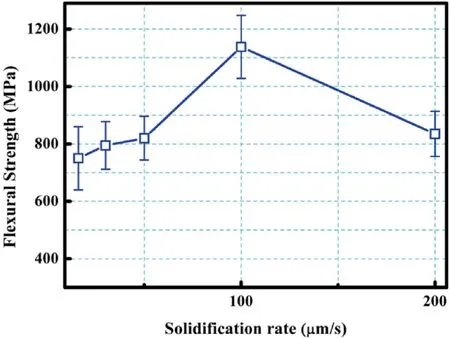

作者研究了超高温度梯度激光悬浮区熔定向凝固Al2O3/GAP共晶复合陶瓷的硬度、断裂韧性及弯曲强度等力学性能。其中硬度和断裂韧性采用维氏压痕法,即利用硬度仪在载荷9.8 N保载15 s,每个参数至少有效测量10次以上。室温弯曲强度采用三点弯曲法,其中跨距和压头加载速率分别为30 mm和0.05 mm/min。如图8所示为Al2O3/GAP共晶复合陶瓷压痕形貌和裂纹扩展路径[24]。就裂纹拓展路径而言,与Al2O3/YAG和Al2O3/EAG中材料的穿晶断裂略有不同[21],Al2O3/GAP中存在裂纹偏转、裂纹桥接、裂纹分叉等多重增韧机制,是该体系断裂韧性较高的原因。根据压痕和裂纹长度可将裂纹分为Median型裂纹和Palmqvist型裂纹[9]。结果表明,Al2O3/GAP共晶复合陶瓷的断裂韧性可达4.08 MPa·m1/2,高于Al2O3/YAG和Al2O3/EAG二元共晶陶瓷的断裂韧性。Al2O3/GAP共晶复合陶瓷弯曲强度随凝固速率的提高呈先增大后减小的趋势,在凝固速率为100 μm/s时达到最大值,约为1.14 GPa,如图9所示[24]。

图8 Al2O3/GAP共晶复合陶瓷压痕形貌及裂纹扩展方式Fig.8 Vickers indentation and crack propagation behavior on transverse cross-section (a~d) and longitudinal cross-section (e~f) of Al2O3/GAP eutectic ceramics: (a) indentation pattern; (b) crack deflection; (c) crack bridging; (d) crack branching; (e) indentation pattern and (f) crack branching[24]

图9 Al2O3/GAP共晶陶瓷中的弯曲强度与凝固速度的关系[24]Fig.9 Relationship between flexural strength and solidification rates in Al2O3/GAP eutectic ceramic [24]

8 氧化物共晶复合陶瓷功能特性

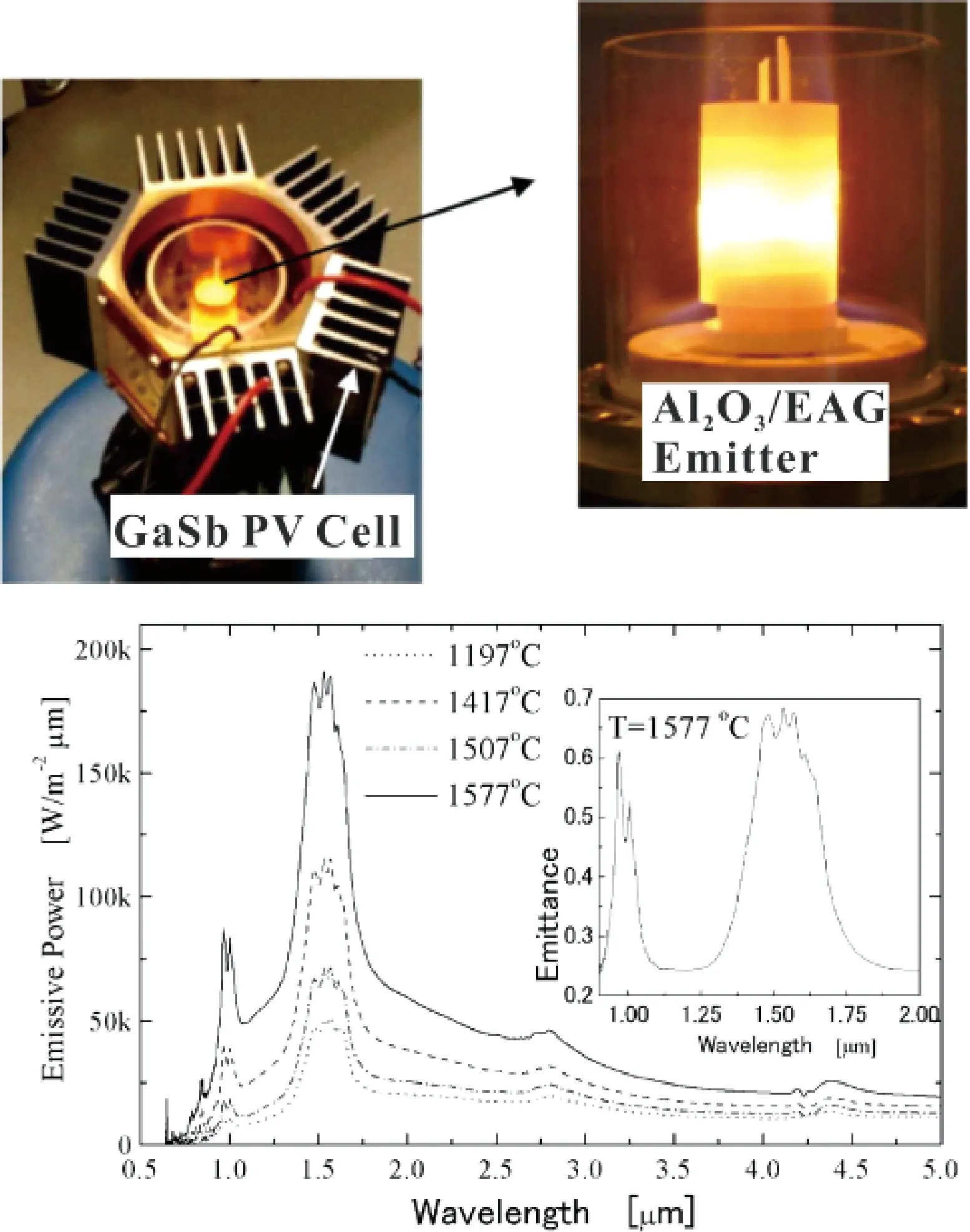

氧化物不仅具有优异的力学性能还具有独特的功能特性,可以应用于功能材料领域。例如,经过深腐蚀获得的多孔Al2O3/YAG共晶陶瓷可以作为高温液态金属过滤器[77],基于近红外波段强烈的选择性热辐射,Al2O3/EAG、Al2O3/Yb3Al5O12及Al2O3/EuAlO3可作为热光伏发电设备的理想热辐射器材料[14, 15, 78, 79],如图10所示为Al2O3/EAG共晶复合陶瓷作为热辐射器在可移动发电领域应用及其高温热发射光谱。

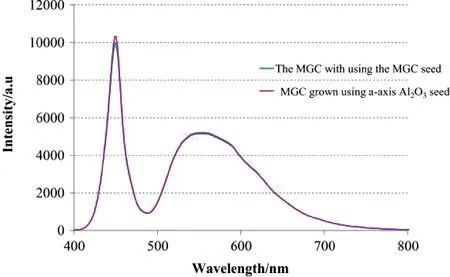

Al2O3/GAP、ZrO2-NiO、ZrO2-CaO可以作为光波导及光子晶体[9, 79-81];Ce3+掺杂Al2O3/YAG可以作为荧光发光材料[82]。图11所示为Yoshimura等采用垂直布里奇曼法并结合共晶籽晶和a轴的Al2O3籽晶制备生长的Al2O3/YAG:Ce3+熔体生长复合陶瓷的发射光谱。第一个尖峰对应穿透芯片发射的蓝光,而第二个宽峰是由蓝光穿透熔体生长复合材料激发的黄光。第二个宽峰对应的波长为557 nm,发射特征与使用共晶籽晶生长的材料非常相似。此外,两种材料的发光效率也十分接近,能够达到(61±2) lm/W。

图10 Al2O3/EAG共晶陶瓷在热发射领域应用及其热发射光谱[78]Fig.10 Single-burner TPV experimental apparatus and spectral emissive power of the Al2O3/EAG eutectic ceramics [78]

9 结 语

超高温氧化铝基共晶复合陶瓷具有一系列优异的综合性能,有望成为新一代高温氧化性恶劣环境长期服役的首选结构材料。目前已成功发展了系列先进的定向凝固共晶陶瓷制备方法,通过将烧结和凝固方法相结合,极大提高了材料性能,拓宽了应用范围。尽管定向凝固氧化物共晶陶瓷已经取得了显著的进展,但仍有以下方面还需进行深一步探索和研究:

图11 垂直布里奇曼法制备熔体生长复合材料的发射光谱,分别使用共晶籽晶和a轴Al2O3籽晶[82]Fig.11 Photoluminescence spectra of the MGCs grown using an a-axis Al2O3 seed and a MGC seed by Vertical Bridgman methods [82]

(1) 大力发展大尺寸复杂共晶陶瓷构件的成形及制备工艺。虽然目前Bridgman方法能够制备较大尺寸的棒状氧化物共晶陶瓷,但由于设备温度梯度较低,导致生长速率低,成本高。区熔法虽然可以获得较高温度梯度,但难以制备较大尺寸和复杂形状试样的制备。因此,要使材料优异性能得到广泛的应用,必须进一步对现有的制备工艺进行改进或者发展新型的制备工艺,从而实现较大尺寸复杂构件的制备。

(2) 开发新的高强韧共晶陶瓷体系。通过成分设计、优化,进一步满足材料强韧化要求,为开发新型高致密度、高强高韧性共晶复合陶瓷和其工程应用提供理论和技术支撑。

(3) 共晶陶瓷凝固缺陷及残余热应力的优化控制。由于共晶两相(多相)具有较高熔化熵,在快速凝固条件下,凝固组织呈现复杂的组织形貌、应力分布和缺陷状态,需要进一步明确不同凝固条件下的应力分布和生长规律,实现凝固过程和凝固缺陷的精确控制。

(4) 建立高温服役性能的数据库。由于使用温度高,目前共晶陶瓷测试的高温性能数据还较少,需要优化凝固过程,减少缺陷,获得更多的实验数据,探索最佳的力学性能,为材料的服役和应用奠定基础。

(5) 强化凝固过程与凝固组织的计算机模拟。由于氧化物共晶陶瓷有限的实验数据和复杂的物理特性,以及缺少物理特性参数,目前在凝固模拟方面的研究仍比较少。进行计算模拟不仅有利于深入理解其物理现象,而且对于优化实验过程、控制凝固组织、减少缺陷、降低成本都具有重要的意义。