低合金钢中纳米碳化物相间析出行为的研究进展

董浩凯,陈 浩,张 弛,杨志刚

(清华大学材料学院 先进材料教育部重点实验室,北京 100084)

1 前 言

随着科技和工业的不断发展,各国对钢铁材料的性能提出了更高的要求。通过向钢中添加V,Ti,Nb,Mo等微合金元素,利用其固溶强化、析出强化等作用方式可大幅度地优化钢铁的强韧性。相间析出(interphase precipitation,IP)作为钢铁相变过程中的一类特殊产物,凭借其对钢铁材料强度贡献高、扩孔性能好等独特优势在近几年得到了国内外科技工作者的广泛关注[1-4]。不同于热轧时的形变诱导析出和低温铁素体基体中过饱和析出[5],相间析出是指奥氏体向铁素体转变时,纳米级的碳化物在移动的α/γ相界面内成列地析出,最终均匀弥散地分布在铁素体基体上的一类现象。由于碳化物的尺寸、列(片)间距等参数对结构钢力学性能的决定作用及其对合金成分、热处理工艺的敏感性,深入探究相间析出机制,尤其是揭示碳化物析出与移动相界面间的耦合交互作用对先进高强钢中微观组织与性能的调控具有重要意义。然而受到电镜表征技术及加热设备的限制,目前人们还无法原位地观测到相间析出的具体过程,因此相关学者在过去半个世纪提出了各类模型来描述其背后的物理机制。本文将从相间析出的微观组织、析出模型(机理)及其在工业上的应用3个部分简要综述该领域近些年来的研究进展,并对尚未解决或存有争议的科学问题进行讨论和展望。

2 相间析出微观组织

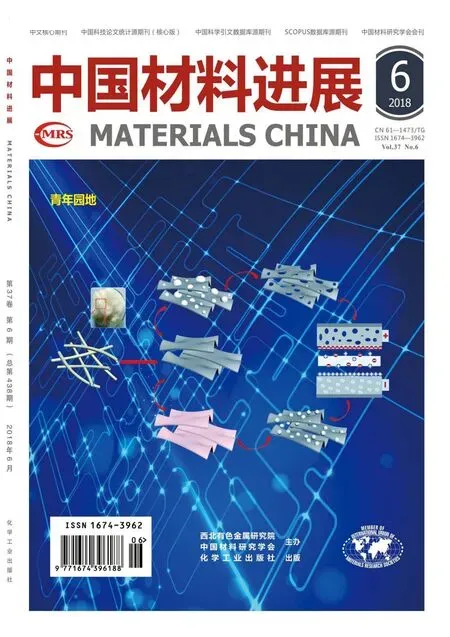

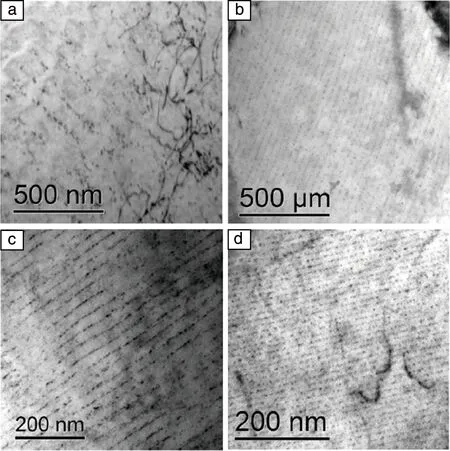

低合金钢的宏观力学性能与相间析出的微观组织特征密不可分。除因长时间高温导致的粗化以外,相间析出型的第二相粒子尺寸多在纳米级别,且由于片层状的排列特征只出现在一些特定的晶体学面上,通常需要满足入射电子束方向[u,v,w]与相间析出平面[h,k,l]平行的条件时,典型相间析出的形貌才能在透射电镜下被观察到,否则将呈现出普通的弥散析出特征[6]。Smith和Dunne[7]通过研究不同微合金钢中相间析出分布形态,归纳出以下3种类型:① 等间距平面型相间析出(PIP);② 等间距曲面型相间析出(Regular CIP);③ 变间距曲面型相间析出(Irregular CIP)。图1为含Ti和Mo的低碳微合金钢在不同温度下等温后的TEM照片[6]。可见随着温度的降低,相间析出的片间距与尺寸逐渐减小,其形貌也由变间距的曲面型相间析出向等间距的平面型相间析出转变。相间析出片间距、尺寸与温度的这类负相关趋势也普遍存在于其他微合金钢中[8-10]。近年来随着三维原子探针技术(3DAP)的问世和发展,为进一步从空间上表征相间析出组织奠定了基础[11-14],如图2所示。利用该技术能更直观地解析相间析出碳化物的三维分布特征,从而获得碳化物成分、尺寸、数密度等重要参数。然而不同于TEM、3DAP等微区表征手段,小角度中子或X射线衍射技术则可以给出材料统计意义上的组织参数[15-19],从而为低合金钢的工艺优化和组织调控提供更可靠的实验依据。近期Wang等人[19]将该方法成功应用于含钒低碳钢的相变过程,定量描述了等温阶段相间析出碳化物的尺寸及体积分数随保温时间的变化,其趋势与TEM结果保持一致。

大量实验结果表明[6, 20-22]相间析出型碳化物均具有NaCl型的晶体结构,且与基体铁素体保持Baker-Nutting(B-N)的位向关系,即 [001]ferrite// [011]carbide, (100)ferrite// (100)carbide,但通常只能观察到单个变体,而对于从过饱和铁素体中析出的碳化物,其与基体呈B-N关系的3种变体则均会出现。相间析出碳化物与基体间的这类晶体学特征反映了其在移动的α/γ相界面附近的析出行为:一方面通过与基体形成共格的低能界面来促进早期的形核过程(热力学因素),另一方面通过选择合适的变体来匹配相界面的迁移从而依靠其高扩散通道加速长大(动力学因素)。关于相间析出过程中碳化物的形核位置问题国内外学者也开展了相关研究[6, 23-25]。由于相界面附近易有合金元素和碳的富集,且结构较晶内更加无序,又是高扩散通道,因此人们普遍认为碳化物是在α/γ相界面内形核。事实上碳化物在铁素体中形核(B-N位向关系)的错配度远小于在奥氏体中的(Cube-Cube位向关系),因而也有人推测其易于在靠近α/γ相界面的铁素体一侧形核。但两者均缺乏直接的实验证据,还有待做进一步的研究。

图1 含Ti和Mo的低碳微合金钢在不同温度下等温后的TEM照片[6]Fig.1 TEM images of Ti-Mo-bearing low carbon microalloyed steels showing irregular CIP carbides at 720 ℃ (a), regular CIP carbides at 700 ℃ (b), a mix of PIP and regular CIP carbides at 680 ℃ (c), and PIP carbides at 650 ℃(d)[6]

图2 利用三维原子探针技术获得Fe-0.1C-1.5Mn-0.4V-0.05Si低合金钢在不同温度等温60 s后的相间析出组织[11]Fig.2 Three-dimensional V atom maps superimposed by 2at% V iso-concentration surface of ferrite grains in the Fe-0.1C-1.5Mn-0.4V-0.05Si alloy isothermally transformed at (a) 993 K, (b) 923 K and (c) 873 K for 60 s, Δθ indicates the deviation angle from the exact K-S OR[11]

3 相间析出模型

相间析出独特的片层状排列特征与其析出过程的物理机制息息相关。早期人们为解释不同层片状的相间析出形貌,分别提出了台阶模型、弓出模型和准台阶模型。基于相间析出为铁素体相变和碳化物析出耦合型相变的特点,人们又提出了溶质损耗模型及溶质拖曳模型。下面将分别对以上几类模型进行介绍和归纳,并讨论各自存在的局限性。

3.1 台阶模型

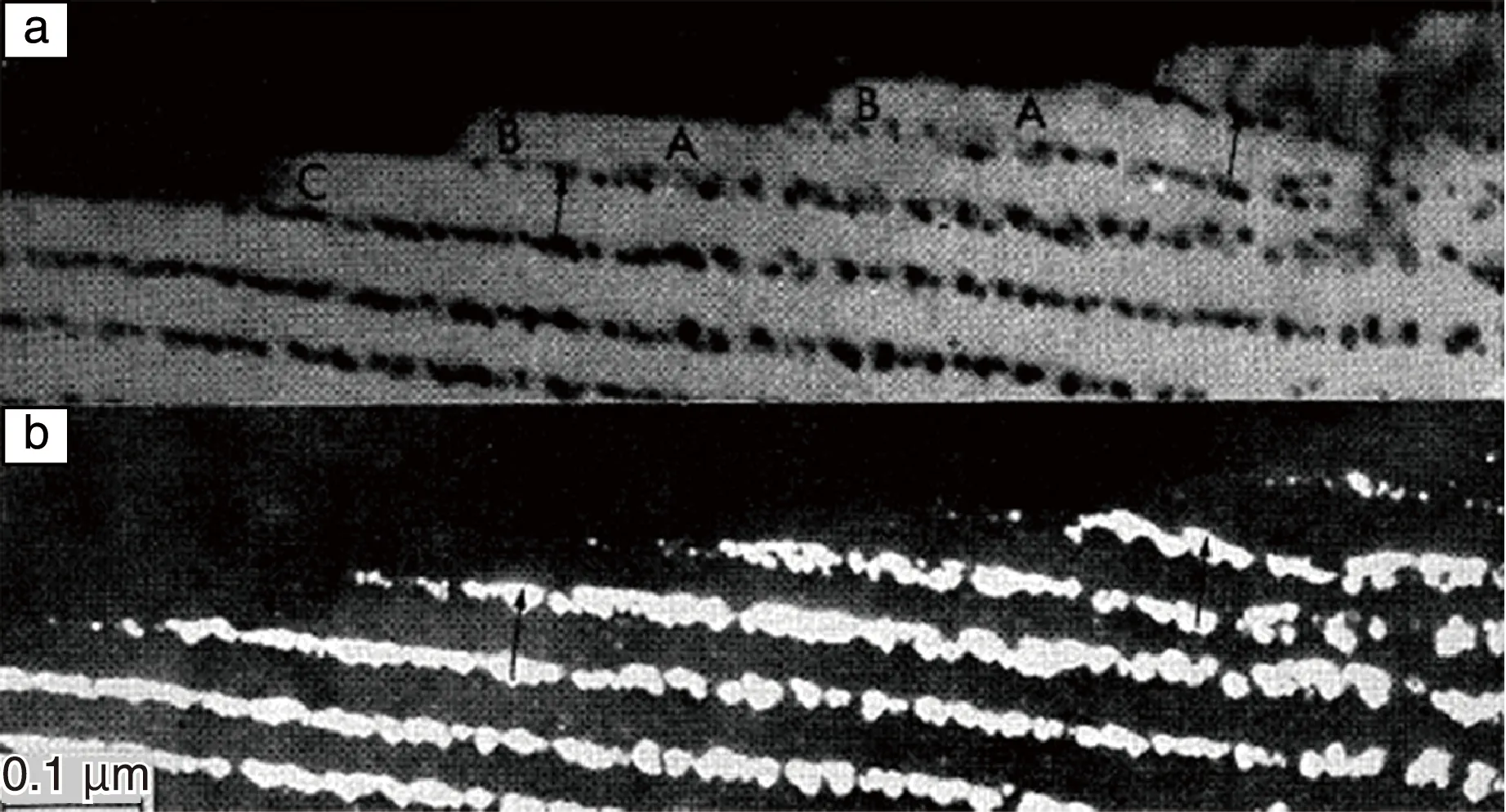

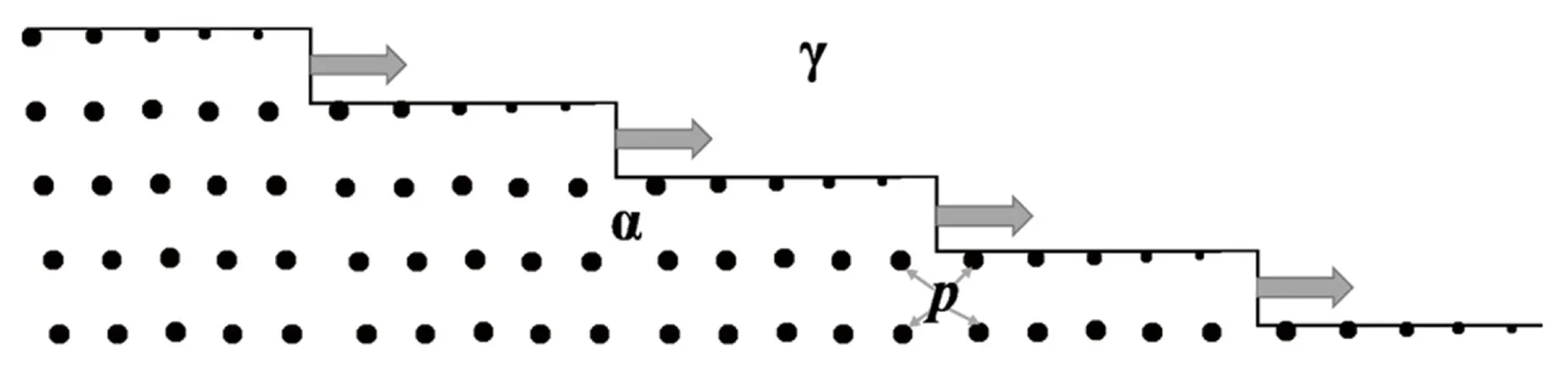

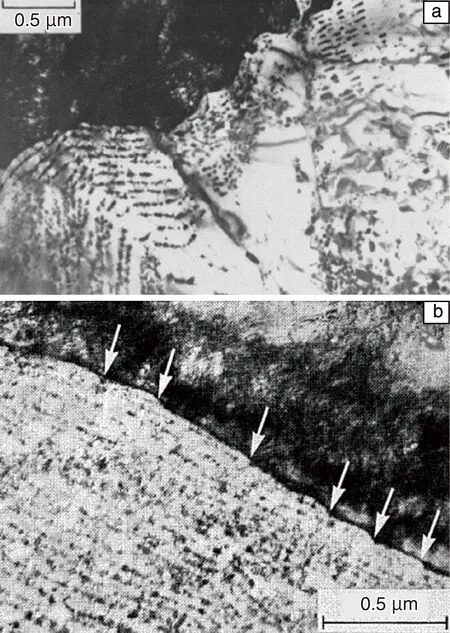

20世纪70年代,Campbell等[26]在研究Fe-12Cr-0.2C合金等温铁素体相变的实验中发现:奥氏体/铁素体相界面具有典型的台阶特征(如图3所示),在其附近能清晰地观察到一排排M23C6型碳化物规则地分布在原α/γ相界面的台面上(terrace),并确定该碳化物所在的析出面为(110)α。据此Honeycombe[23]在1976年提出了相间析出的台阶模型(如图4所示),认为铁素体-奥氏体相界面由台面和阶面(ledge)组成,合金碳化物倾向于在可移动性差的低能共格(或半共格)台面上形核长大,而来不及在可动性好的高能非共格阶面上析出;由于宏观界面的迁移源于一系列微观台阶的不断形成和垂直于界面移动方向的横移实现,当相变完成后,一列列碳化物将规则地分布在铁素体基体上,此时两列碳化物之间的距离即为台阶的高度。虽然台阶模型可以定性地解释碳化物等间距平面型的相间析出形貌,但是事实上低能的半共格界面(110)α在实验中并不常见[6, 27],即碳化物更容易在非共格的α/γ相界面上析出,这与台阶模型的基本假设相矛盾。关于该模型的普适性有待作进一步考证。

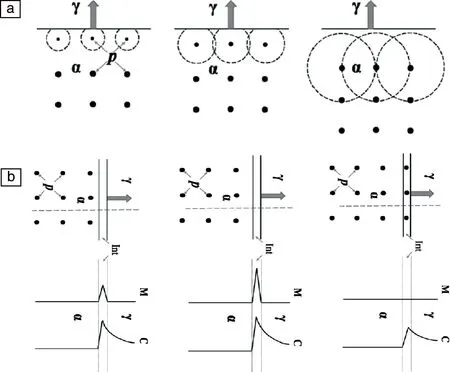

3.2 弓出模型和准台阶模型

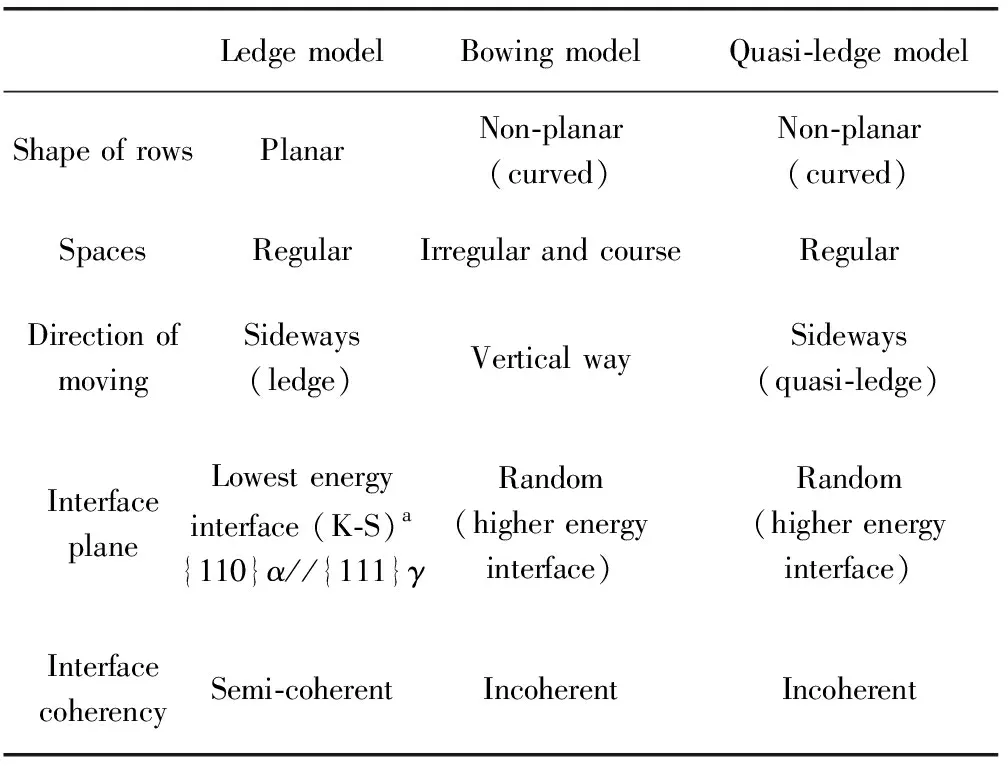

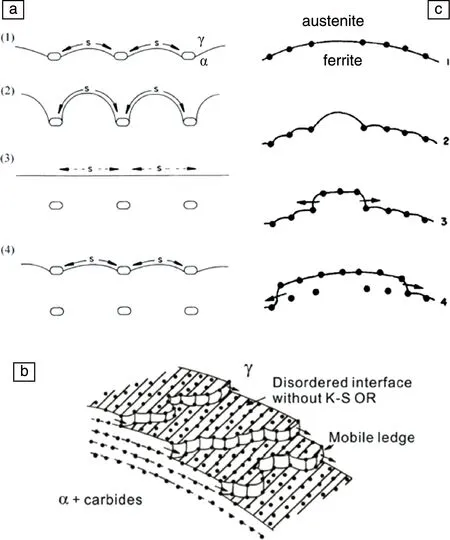

为了更好地描述实验中观察到的变间距(图5a)及等间距曲面型相间析出形貌(图5b),Ricks和Howell又分别提出了弓出模型[28]和准台阶模型[29]。弓出模型认为相间析出的碳化物会对移动的α/γ相界面产生显著的钉扎作用,且当碳化物间距大于某个临界值时,相界面可通过类似位错越过障碍物的弓出机制来摆脱钉扎从而继续前进(如图6a 1~3)。当相界面附近富集足够的碳化物形成元素时,相间析出再次发生,相界面继续以弓出方式向前推进(如图6a 4)。此过程循环往复进而形成了不均匀的曲面型相间析出。准台阶模型则是在台阶机制的基础上发展而来的,如图6b所示。该模型认为碳化物也可在非共格(Non K-S)的高能台面上析出,由于其有效的钉扎作用使得宏观界面的前进只能依靠类似台阶机制中非共格阶面的横向迁移而实现,从而形成相对均匀的曲面型相间析出。另外当碳化物的平均间距较小时,相界面将通过弓出和准台阶混合机制得以前进(如图6c),即在个别相距较远的颗粒间弓出而形成小凸包(bulge),而弓出的相界面又会被新形核析出的碳化物钉扎住,迫使可动性较好的阶面横移来促进铁素体长大。但这两种模型在定量描述上依然无法取得满意的结果。表1归纳总结了以上3种模型的主要特点。近年来Chen等[30, 31]还提出了超台阶的概念(super-ledge),将经典形核理论用于定量描述铁素体台阶的形成,并综合考虑碳化物对于台阶侧移的钉扎效应(见文献[30]图3)。尽管该模型结果与实验所得的相间析出片间距较吻合,但依然存在两点不足:① 模型中存在大量的拟合参数,其应用性受到限制;② 模型过度强调台阶形貌而未考虑元素扩散对台阶形成和侧移速度的影响,对相间析出物理本质解释地还不够明确。

图3 Fe-12Cr-0.2C合金在650 ℃等温30 min后的相间析出组织[26]Fig.3 Fe-12Cr-0.2C isothermally transformed 30 min at 650 ℃, thin-foil EM: (a) high magnification, bright field, (b) dark field, same area as (a)[26]

图4 相间析出台阶模型示意图[23]Fig.4 Schematic of ledge mechanism for interphase precipitation[23]

表1 各类相间析出模型特点[32]Table 1 The characters of each interphase precipitation model[32]

aInterface plane does not have to be the lowest energy interface[23].

图5 Fe-12Cr-0.2C合金在625 ℃等温60 min[26](a)及Fe-10Cr-0.2C合金在650 ℃等温30 min(b)后的TEM照片[28]Fig.5 TEM images of Fe-12Cr-0.2C transformed 60 min at 625 ℃ (a)[26] and Fe-10Cr-0.2C alloy partially transformed at 650 ℃ for 30 min (b)[28]. Ledges on boundary are associated with sheets of precipitates (arrowed in (b) and note non-planar morphology of resultant precipitate sheets)

图6 相间析出弓出模型[28] (a)、准台阶模型[29] (b)和弓出准台阶混合控制模型[29](c)示意图Fig.6 Schematics of bowing mechanism[28] (a), quasi-ledge mechanism[29] (b) and mixed control model with both bowing and quasi-ledge mechanisms[29] (c) for interphase precipitation

3.3 溶质扩散模型和溶质拖曳模型

不同于上述的(准)台阶模型和弓出模型,溶质损耗和溶质拖曳模型则默认奥氏体-铁素体相界面为平直的一维界面,不考虑其微观结构及位向关系,重点从元素扩散的热动力学角度来揭示相间析出的物理过程。

如图7a所示,溶质损耗模型认为α/γ相界面移动受奥氏体一侧碳扩散控制,而碳化物的析出则受到合金元素的体扩散控制[33]。当有一列碳化物在界面附近形核长大时,在其周围将产生一个个贫溶质区。随着α/γ界面的移动,贫溶质区的影响逐渐减弱,直至界面附近的溶质量达到临界形核浓度而促使新一列碳化物的析出。这一过程交替进行,从而形成宏观上观察到的相间析出形貌。但该模型在应用上也存在几个缺点:① 只分析了单个析出相周围贫溶质区的演变,而未考虑片层内紧密分布的碳化物附近的浓度场;② 忽视了溶质元素的扩散系数在基体与界面之间的不连续性;③ 无法合理地解释只出现单个与铁素体呈B-N关系的析出相变体。另外,Lagneborg等[34]还指出合金元素沿着相界面的扩散比其体扩散更为重要,需进一步将溶质原子在界面内的分布及扩散考虑到模型中。

溶质拖曳模型可用于定量描述合金元素在界面的偏聚程度与相界面移动速度的耦合关系[35, 36]。近期陈浩等将考虑有溶质拖曳效应的GEB模型(Gibbs energy balance)成功应用于对不同铁素体长大动力学模式的概括[37]和贝氏体不完全转变现象的解释[38]。早期Edmond[39]将溶质拖曳效应与相间析出过程联系起来,并给出了定性的描述(如图7b所示):随着相变的进行界面奥氏体一侧的碳含量不断升高,导致相变驱动力逐渐下降及合金元素在界面不断富集,直至达到碳化物临界形核浓度而诱导相间析出;由于碳化物长大消耗了界面处富集的合金元素和碳,使界面迁移的驱动力增大而阻力减小,界面重新迁移进入下一个相间析出的循环。Okamoto等[32]率先在台阶机制的基础上提出了考虑有溶质拖曳效应的相间析出模型,定量给出了铌在界面内的浓度分布及碳化物片间距与温度之间的关系,但未计算碳化物的析出动力学,且数值计算复杂,难以广泛推广。近期Clark等[40]将考虑有碳化物析出的GEB模型用于描述含钒合金钢的相间析出片间距与铁素体长大动力学之间的变化趋势,发现与实验结果符合较好。但该模型未讨论碳化物长大对溶质拖曳作用的影响。

图7 溶质损耗模型(a)和溶质拖曳模型(b)示意图Fig.7 Schematics of solute depletion model (a) and solute drag model (b)

鉴于合金元素(如V,Nb,Mo)的界面偏聚在相间析出过程中扮演着重要角色,亟需在溶质拖曳理论的基础上,建立可定量描述铁素体长大与碳化物析出耦合相变动力学的模型,从而揭示相间析出的物理本质。

4 相间析出在工业上的应用

4.1 相间析出型铁素体高强钢

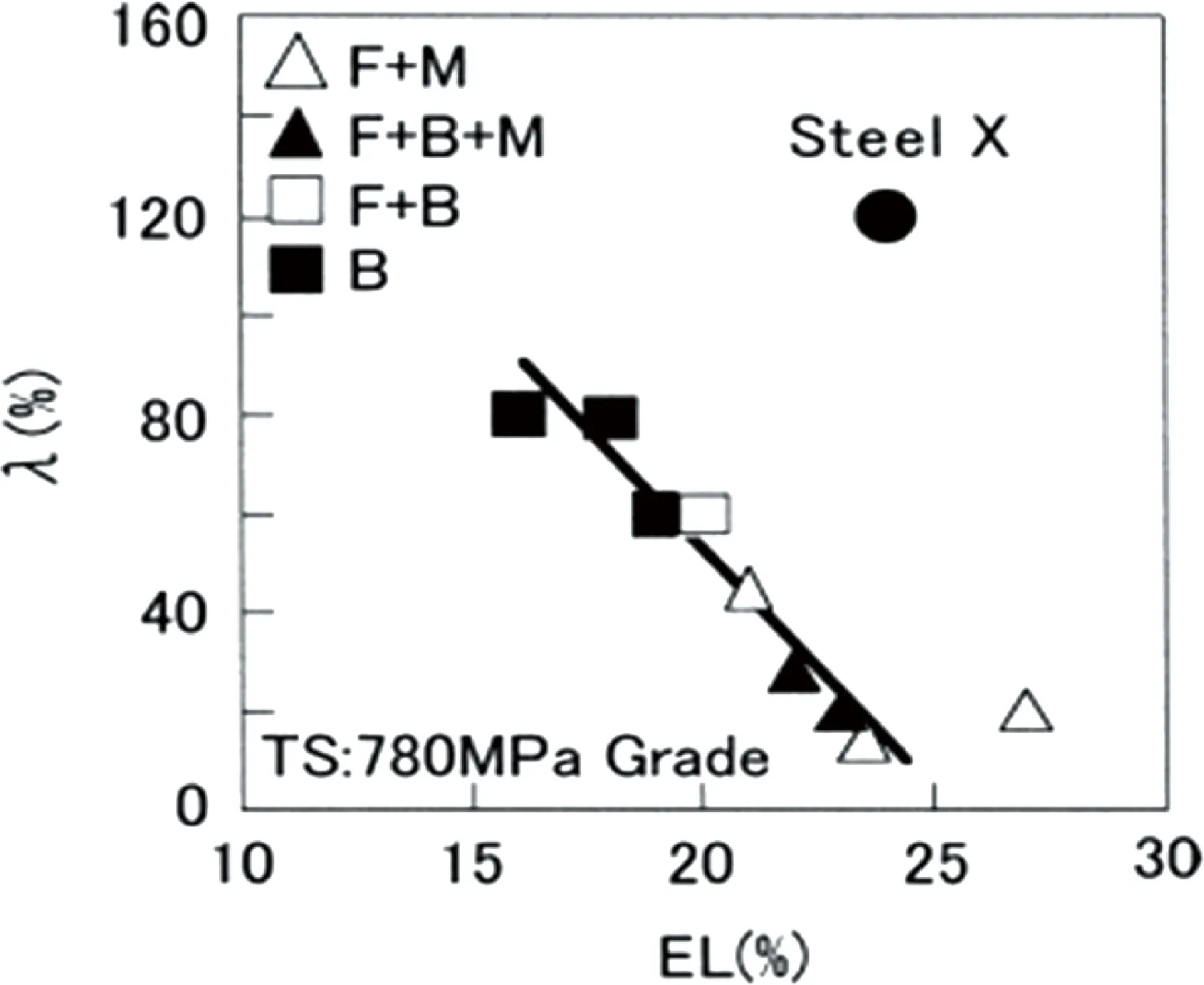

20世纪60年代到90年代,人们围绕着相间析出背后的科学问题展开了丰富的实验和激烈的讨论,但对其在工业上的应用前景关注甚少,直至2004年日本JFE公司[3]制备出拥有高强韧性、高扩孔性能的纳米析出强化钢,各国再次掀起了相间析出的研究热潮。JFE公司通过适当的形变热处理工艺获得了组织为细小铁素体(~3.1 μm)和铁素体基体上成列分布纳米(Ti, Mo)C(~3 nm)析出相的780 MPa级高强钢,并将其命名为Nano-Hiten。 相比于传统的热轧钢板(如图8所示),此类高强钢能在维持良好塑性(24%)的同时还具备卓越的扩孔性能(120%),可被广泛应用于汽车的底板、悬架、摇臂等成型复杂的部位,在汽车行业具有可观的应用前景。

图8 纳米析出型高强钢与不同基体的传统热轧钢板的扩孔率及延伸率对比图[3]Fig.8 Comparison of hole-expanding ratio and elongation of developed steel with those of conventional hot-rolled high strength sheet steels. Steel X denotes Nano-Hiten steel; F, B, M denotes ferrite, bainite and martensite, respectively[3]

近年来日本JFF、韩国浦项等钢铁公司相继对外宣称已大批量投产使用Nano-Hiten高强钢,而国内在此类钢的研发生产上尚处空白。近期宝钢也已开展了一些纳米析出高强钢的研发工作,发现在模拟卷曲过程中存在带钢横向温度有梯度、钢卷内中外圈冷速不同等问题,这些均会导致析出相尺寸、片间距分布不均,使得带钢性能波动大,工艺窗口变窄,进而难以满足客户需求。黄耀等[41]则通过模拟热轧成形过程在实验室制备出了强度为995 MPa、延伸率为20%的铁素体基高强钢,其中相间析出型纳米碳化物的最大析出强化作用高达430 MPa,但此类钢的扩孔率仅有44%,尚未达到工业的应用标准。另外Kestenbach等[42, 43]在研究铌钛微合金钢时发现实际只有约50%甚至更少的铁素体晶粒内分布着相间析出碳化物,而剩余晶粒内则以无规则碳化物分布为主,从而大大限制了相间析出对铁素体钢的强度贡献。因此如何通过优化成分和工艺参数来提高组织均匀性和析出相稳定性是未来进一步提升Nano-Hiten高强钢综合力学性能的重要课题。

4.2 相间析出的其他应用前景

相间析出不仅在全铁素体基的高强钢中得到了广泛的应用,在双相钢中也发挥着巨大的潜能。众多实验结果表明向铁素体相中引入相间析出[44-46],可改善铁素体与马氏体在成形过程中的变形协调性,缓解应力集中,从而在维持一定塑性的同时显著提高双相钢的强度。另外人们在研究高碳含钒钢时还发现[24, 47-49]:相间析出除了分布在先共析铁素体中还可产生于珠光体的铁素体片层内。由于相间析出是一类依赖于铁素体长大动力学的特殊析出型相变,因此理论上对有铁素体相变的微合金钢,只要选择合适的热处理工艺(如冷却速度、等温温度)使α/γ相界面的迁移速率与碳化物析出动力学匹配良好就可在铁素体相中引入相间析出,从而为先进高强钢的性能优化提供新的设计思路。

钢中的氢脆现象一直是科学界和工业界关注的热点问题,而相间析出型碳化物的出现为显著改善钢的抗氢脆性能带去了福音。凭借其弥散、细小、与基体共格等特点,每一个纳米析出相都可能成为有效的氢陷阱,从而大幅度减少可移动氢的数量,缓解钢的氢脆倾向。人们已通过充氘及三维原子探针技术直接表征了氘原子在基体中的空间分布[50, 51],如图9所示。结果表明氘在碳化钒内部及附近确实有明显的富集,而在基体中则分布较少,这也为纳米级碳化物可作为有效氢陷阱提供了强有力的证据。因此向先进高强钢中引入相间析出在提高钢的抗氢脆性能方面同样有着广阔的应用前景。

图9 氘在含有相间析出碳化钒的铁素体钢中的分布[51]Fig.9 Introduced deuterium colocated with interphase precipitation VCs[51]. 3D view of deuterated ferritic steel, showing individual carbides. As can be seen from the top-down and side slices, deuterium atoms (2H) are correlated to the carbide positions

5 结 语

在过去的半个世纪里,随着实验表征手段的不断进步和各类理论模型的不断涌现,人们对低合金钢中的相间析出现象有了更深入的理解和认识。然而现有的理论模型只能解释部分实验现象,且大多基于经典的台阶机制进行分析,而对合金元素在相界面内的偏聚问题关注甚少,可以预见解决此问题将是揭示相间析出背后物理本质的重要突破口;建立基于溶质拖曳理论的耦合型相变模型可为相间析出型高强钢的组织调控和性能优化提供有效的指导。高温原位透射电镜的日益发展有望直接获取相间析出的物理过程,为解析相界面迁移与碳化物析出的耦合作用奠定基础;深入挖掘相间析出在钢铁强韧化及抗氢脆方面的潜能亦将促进新一代汽车钢的发展。