基于体压分布仿真的驾驶员座椅舒适性设计研究

王广彬,任金东,刘洪浩

(吉林大学汽车工程学院,长春 130022)

前言

座椅舒适性是消费者考虑的一个重要因素。人椅界面间的体压分布是度量座椅静态舒适性的重要指标[1-7]。研究表明,体压分布与座椅舒适性明显相关,可综合人椅间平均压强、峰值压强和压强梯度等来评价座椅舒适性[8-11]。体压分布通常通过实验获取,但存在精度低、可重复性差、影响因素多且复杂、很难得到人体组织应力、人椅界面间剪力和关节肌肉负荷等信息,以及容易受主观因素影响等缺点。相比之下,仿真方法不仅能克服实验的不足,还具有成本低、周期短、不受主观因素影响和能在设计早期应用等优点。

关于体压分布仿真,国内外学者建立了人体和座椅有限元模型来进行研究[12-16];除了研究舒适性评价和座椅设计因素之外[17-18],还进行人体生物力学建模和体压分布的准确模拟[12]。但绝大多数研究还仅限于仿真人椅之间的相互作用;所建立的人体模型主要只针对一种身材(如50百分位身高),其原因是建模和仿真工作量非常大且复杂。对于确定的座椅和驾驶室布置参数,不同身材驾驶员由于坐姿和人体尺度的差异,使体压分布存在差别。因此,如何综合不同身材驾驶员体压分布对座椅舒适性进行评价和优化很值得研究。同时,真实的姿势是准确模拟体压分布的关键,也是目前许多研究欠缺之处。在辅助设计方面,少数学者通过实验研究不同形状、不同座椅参数(靠背和坐垫倾角、腰部支撑量等)和不同发泡材料对于体压分布的影响,从而指导设计[12,18-19];乃至研究面向良好的体压分布进行座椅设计的方法[20]。但是针对如何改进设计和辅助设计还须进行更深入的研究。

本文中建立了 H点装置(H point machine,HPM)的有限元模型,用于通过仿真准确测定座椅的布置参数;建立了人体和参数化座椅有限元模型,对人体入座过程进行仿真,并分别对座椅设计时影响体压分布的因素进行了仿真研究,得出了可用于指导座椅设计的规律。

1 H点装置仿真

1.1 HPM建模

1.1.1 几何建模

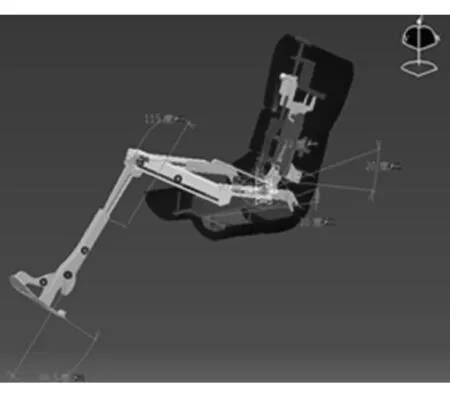

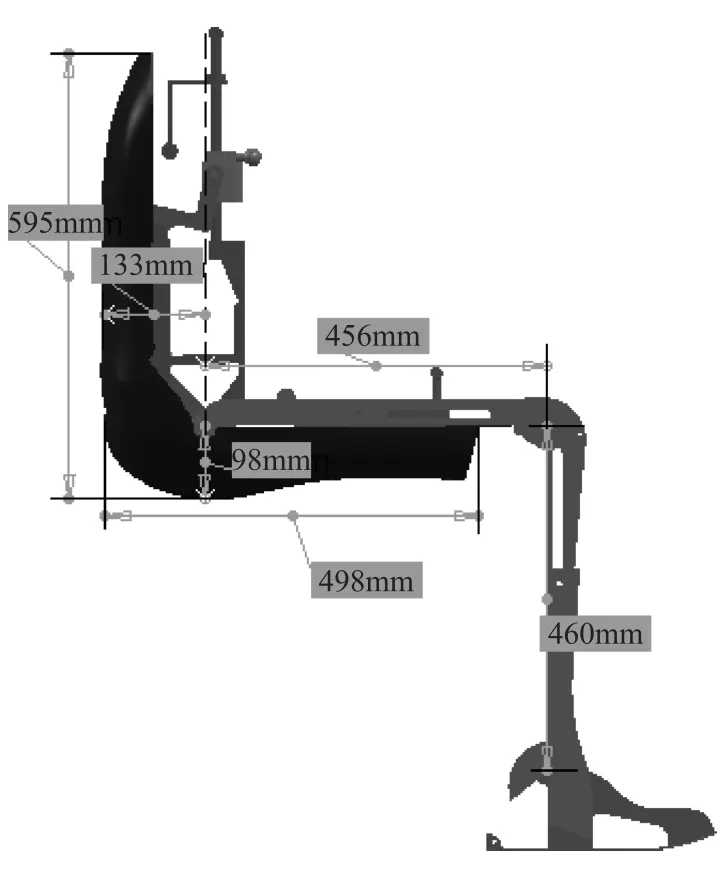

通过测绘HPM实物建立几何模型;HPM各组成部分几何模型分别建立并组装到一起,通过参数控制 HPM的姿势,参见图 1。运用 DMU(digital mockup)模块验证机构的运动,尤其是腰部支撑量的变化能否体现在背板机构上,尺寸的变化是否正确等。几何模型的主要尺寸验证如图2所示。

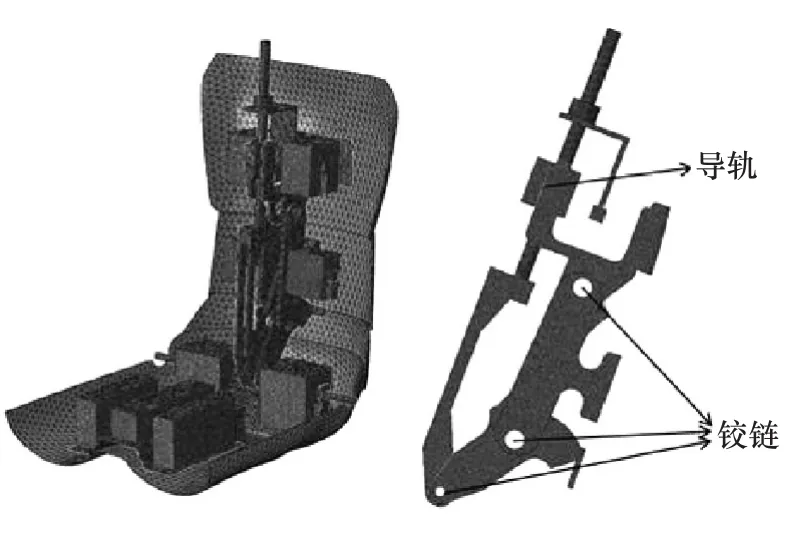

躯干部机构主要验证腰部支撑量(L81),参见图3。

1.1.2 有限元建模

基于几何模型并考虑必要的几何清理来建立有限元模型。HPM有限元模型如图4所示。

1.2 模型的验证

图1 HPM几何模型

图2 主要尺寸的验证

图3 躯干部机构和腰部支撑量的验证

图4 HPM有限元模型

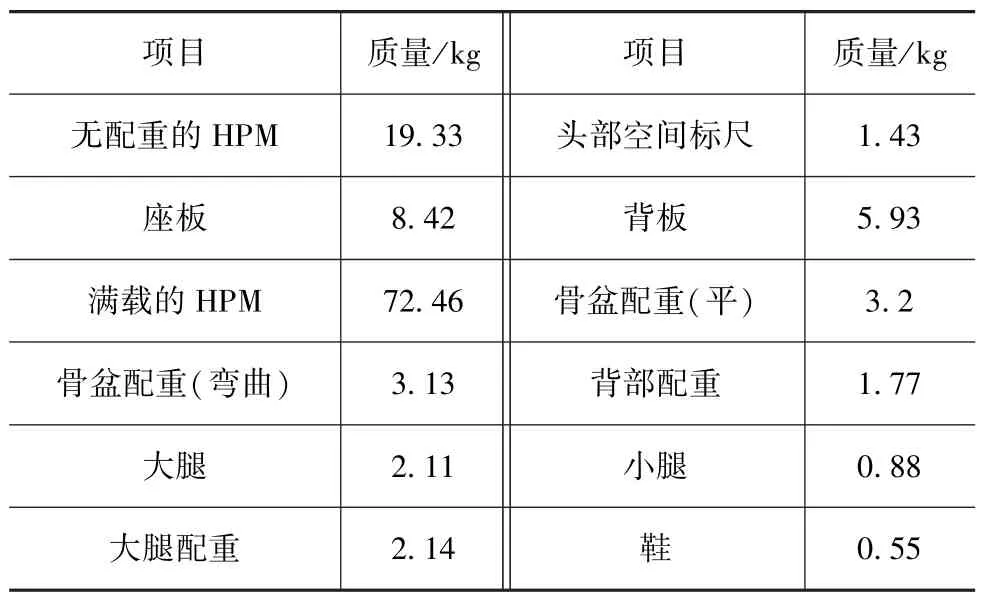

表1为校准后的HPM模型各部分质量,与SAE标准对比可知,HPM仿真模型的各部分质量均在允许误差范围之内。

表1 HPM仿真模型的各部分测量值

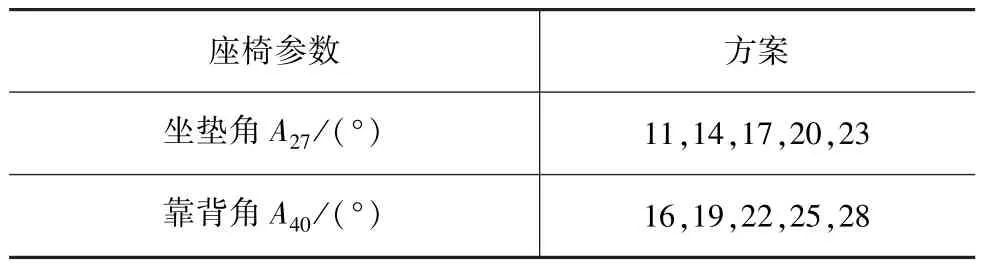

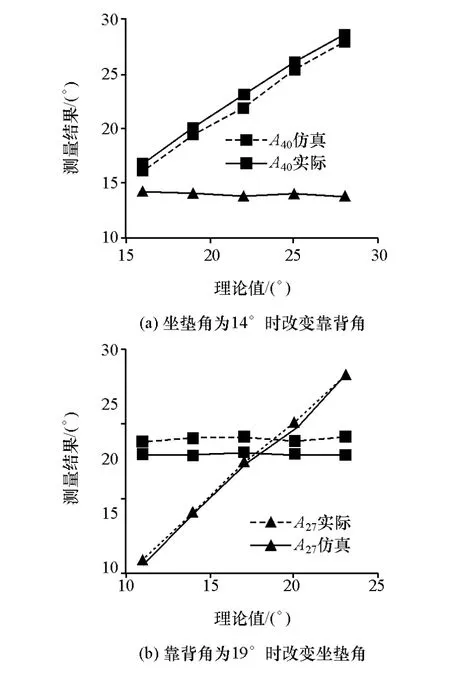

本文中利用HPM仿真方法测量驾驶室和座椅布置参数。为验证其准确性,制定了验证方案,见表2,共25组实验,对比测量和仿真结果。座椅设计坐垫角和靠背角分别为14°和22°,仿真结果分别为13.8°和21.8°。图5为坐垫角为14°时改变靠背角和靠背角19°时改变坐垫角的结果。可见,仿真结果和实测结果非常接近。

表2 HPM参数验证方案

2 座椅体压分布仿真

2.1 人体有限元建模

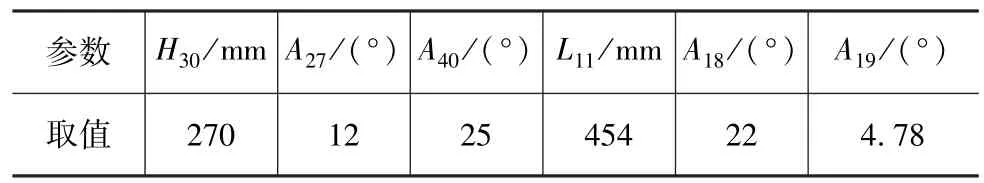

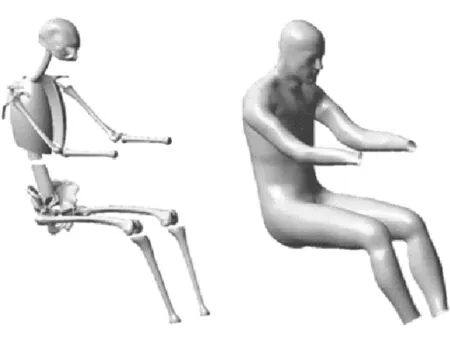

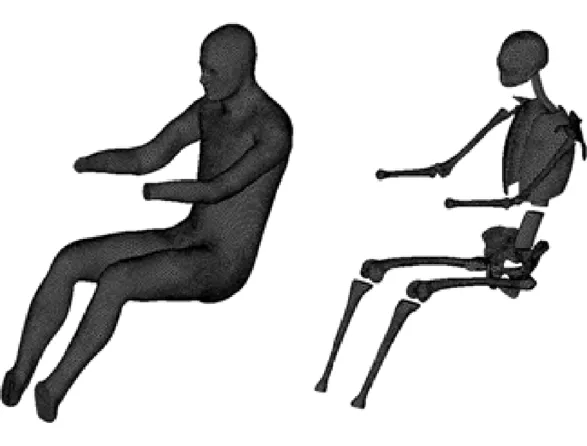

以美国ANSUR(anthropometry survey of US army)人体数据库为数据源,利用人体切片[21]建立几何模型,并通过缩放满足人体尺寸要求。再根据驾驶室布置参数(表3),使用CPM(cascade prediction model)模型[22]计算和设置人体姿势,如图6所示。

图5 仿真结果与实际测量结果的比较

表3 驾驶室布置参数

图6 人体几何模型

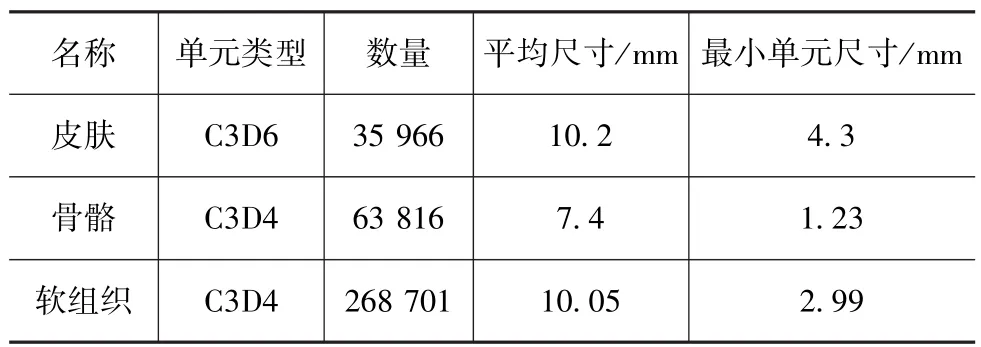

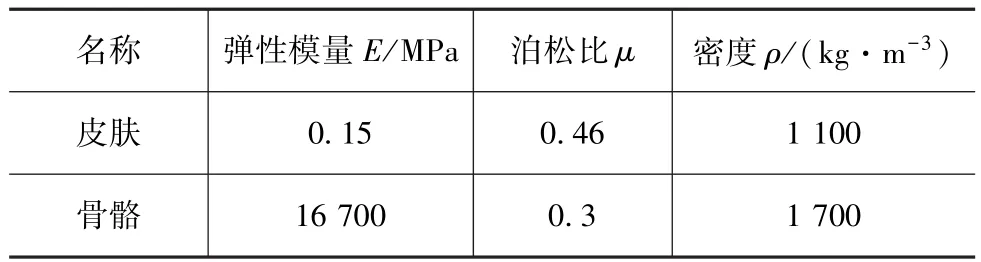

网格尺寸对仿真精度和收敛速度有重要影响。使用10mm大小的四面体单元对软组织和骨骼建模;使用10mm大小的壳单元对皮肤建模,厚度为1mm。单元信息见表4,人体有限元模型如图 7所示。

表4 网格信息

图7 人体有限元模型

人体骨骼、皮肤采用各向同性的线弹性材料描述,利用弹性模量和泊松比控制其力学特性[23-24],具体参数如表5所示。

表5 皮肤和骨骼材料属性

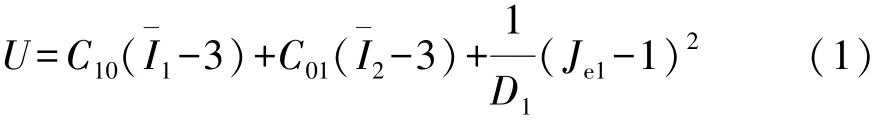

人体软组织使用Mooney-Rivlin形式的各向同性超弹性材料进行描述,其应变能函数为

式中:U为应变能;C10和C01为剪切模量;D1为体积模量;I1和I2为Cauchy-Green等容形式张量的第一和第二不变量;Jel为变形前后的体积比。参数C10,C01和 D1取值为 1.65kPa,3.35kPa 和 3.653。

2.2 座椅有限元建模

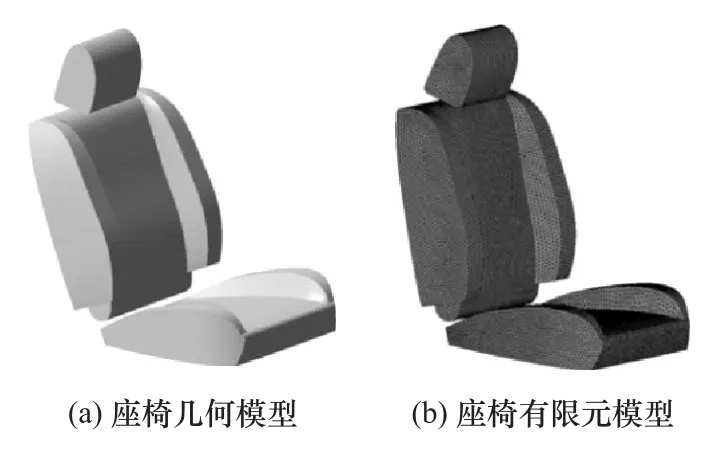

建立参数化的座椅几何模型,包括坐垫、靠背、头枕和腰托4部分,通过坐垫角、靠背角、腰托支撑量和支撑位置4个参数控制,见图8(a)。在此基础上建立有限元模型,用10mm大小的四面体单元划分网格,如图8(b)所示。

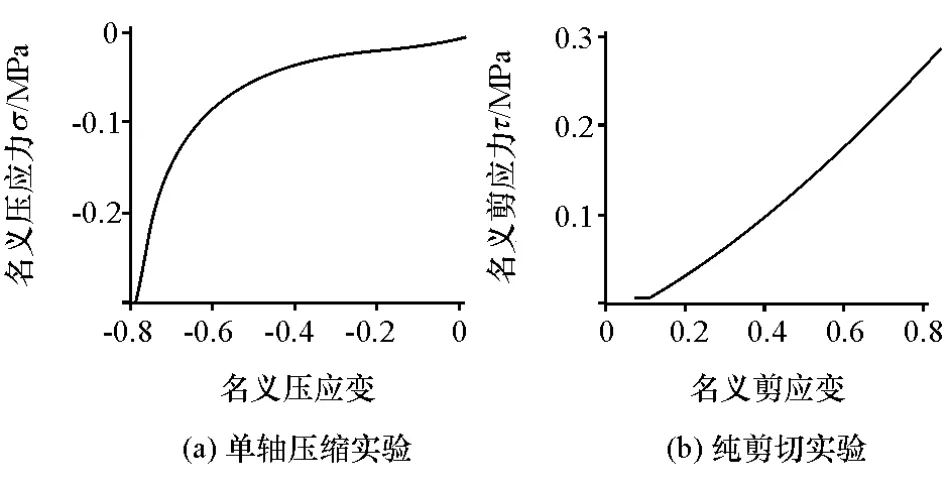

座椅发泡材料通常为聚氨酯泡沫,采用超弹性泡沫材料描述其力学特性[25],其材料特性可通过单轴压缩实验和剪切实验数据来拟合[26],实验数据如图9所示。设置泊松比为0。

图8 参数化座椅模型

图9 座椅发泡材料实验数据曲线

2.3 体压分布仿真

人体和座椅有限元模型组装在一起,二者接触面采用“罚函数”进行控制,以防止相互穿透。摩擦因数设置为0.3,采用“surface-to-surface”的形式定义接触。软组织和骨骼间的接触面通过Tie连接定义。约束座椅发泡背面单元和手部与脚部单元各6个自由度,并施加重力场。

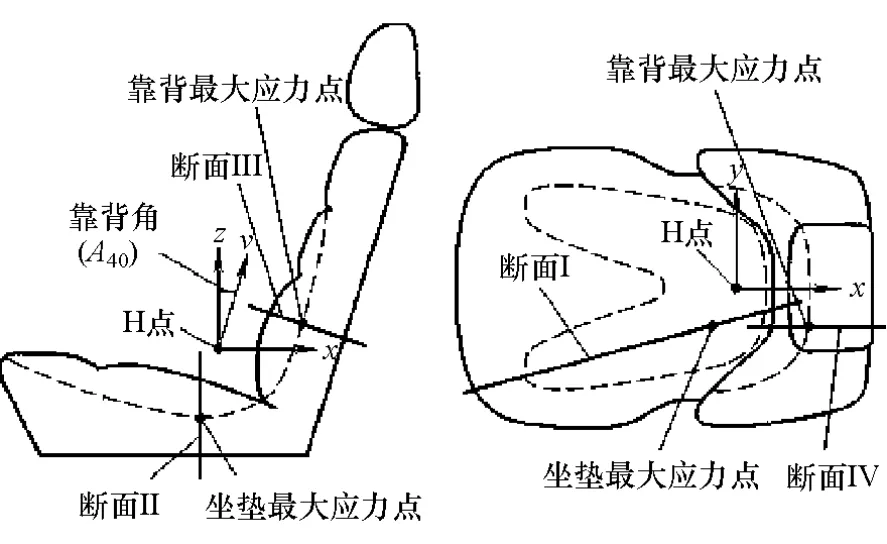

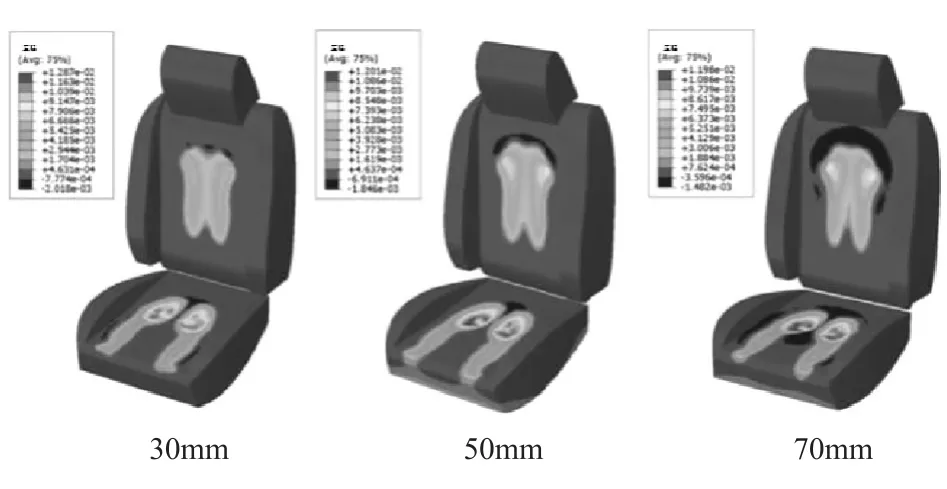

为方便分析,在座椅上定义了局部坐标系和关键截面,见图10和表6,坐标原点与H点重合。

图10 局部坐标系和关键截面

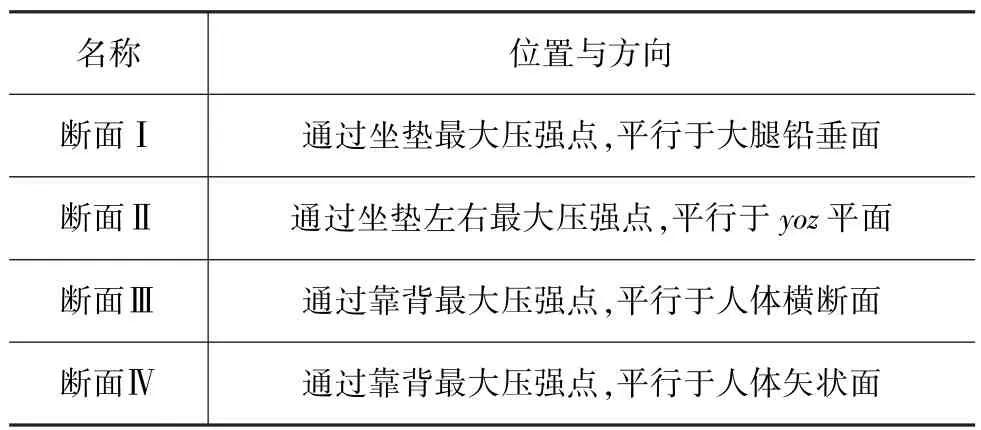

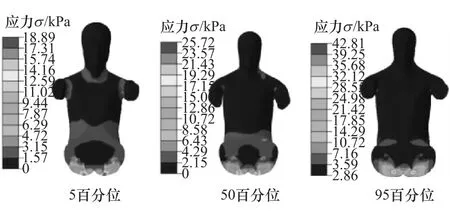

建立了5,50和95 3个百分位男性驾驶员人体模型,并进行体压分布仿真。图11为断面Ⅱ内的人体软组织应力分布。图12为座椅上的压强分布云图。可见,软组织中最大应力都出现在坐骨结节下方,说明坐骨结节处承受的压强较大。坐垫上压强以坐骨结节下方为中心向四周逐渐减小。从坐骨结节下方至大腿前下方,压强也逐渐减小。靠背上最大压强出现的位置因人而异,这是由于不同人体身材差异造成的。厚度建议为40mm左右,靠背其余部分厚度建议为30mm左右。

表6 4个关键截面的定义

图11 人体软组织应力

图12 座椅表面的压强分布

图13 不同海绵厚度座椅的压强分布

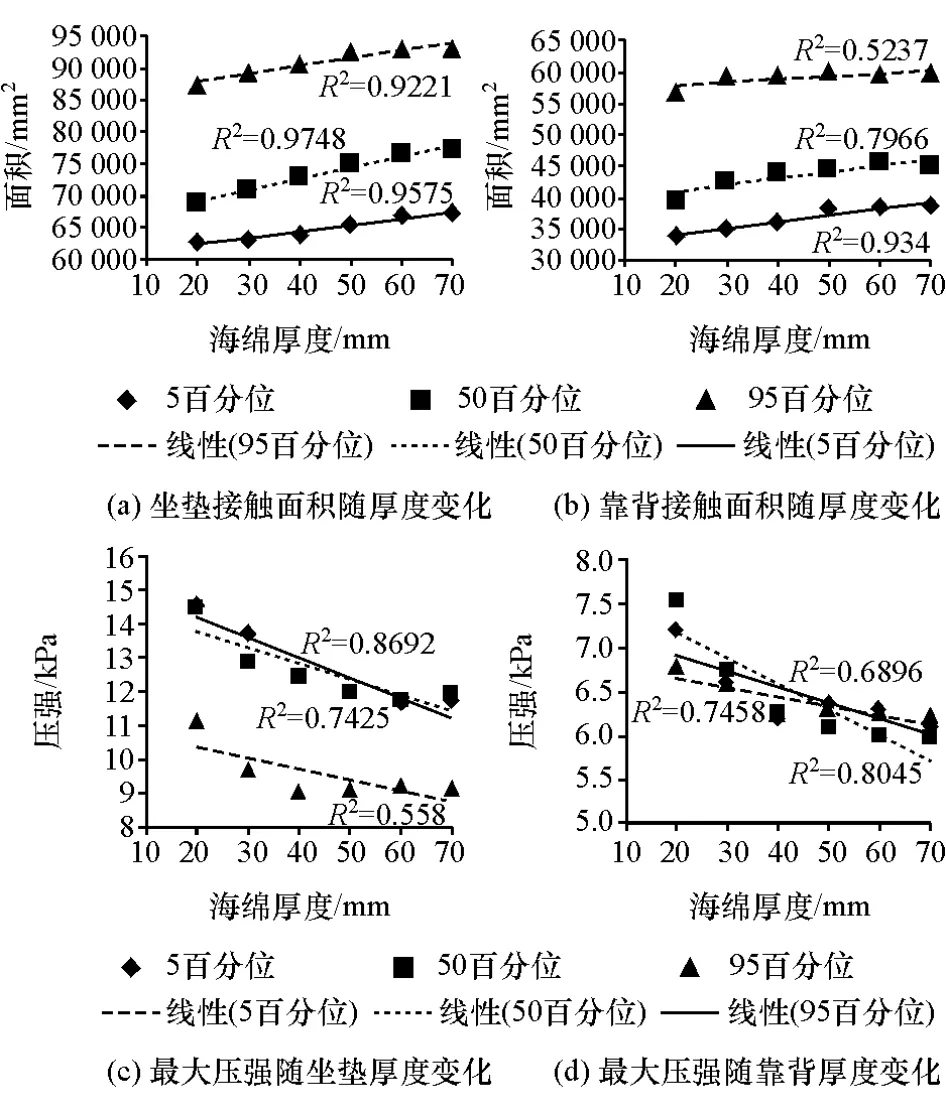

图14 座椅接触面积和最大压强随厚度的变化趋势

3 座椅设计因素对体压分布的影响

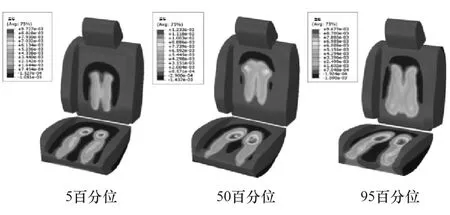

3.1 发泡厚度的影响

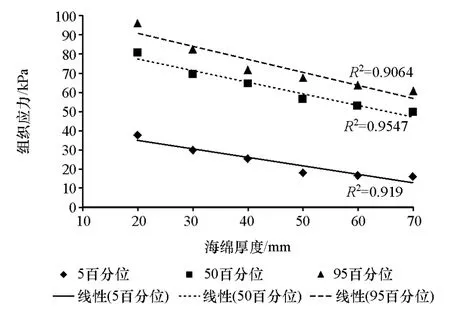

坐垫和靠背海绵发泡厚度从20变到70mm,步长10mm。限于篇幅,仅列出50百分位模型落座时的压强分布(其他人的规律相同),见图13。可见,海绵发泡厚度的增加会增大人体与座椅的接触面积,有利于减小最大压强。图14为各厚度时的接触面积和最大压强,同样反映了上述规律。从图15可见,软组织最大应力随发泡厚度的增加明显减小,大腿与坐垫前缘接触区域的压强和人体坐骨结节下方的软组织应力也明显减小。考虑到成本等原因,坐垫臀部下方的发泡厚度建议为60mm左右,大腿前下方发泡厚度建议为30mm左右;靠背腰托处发泡

图15 软组织最大应力随厚度的变化趋势

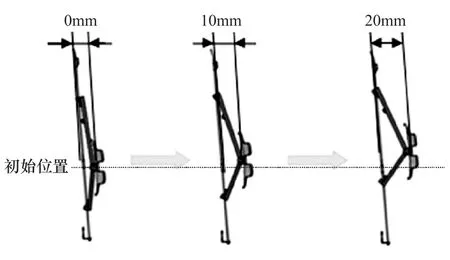

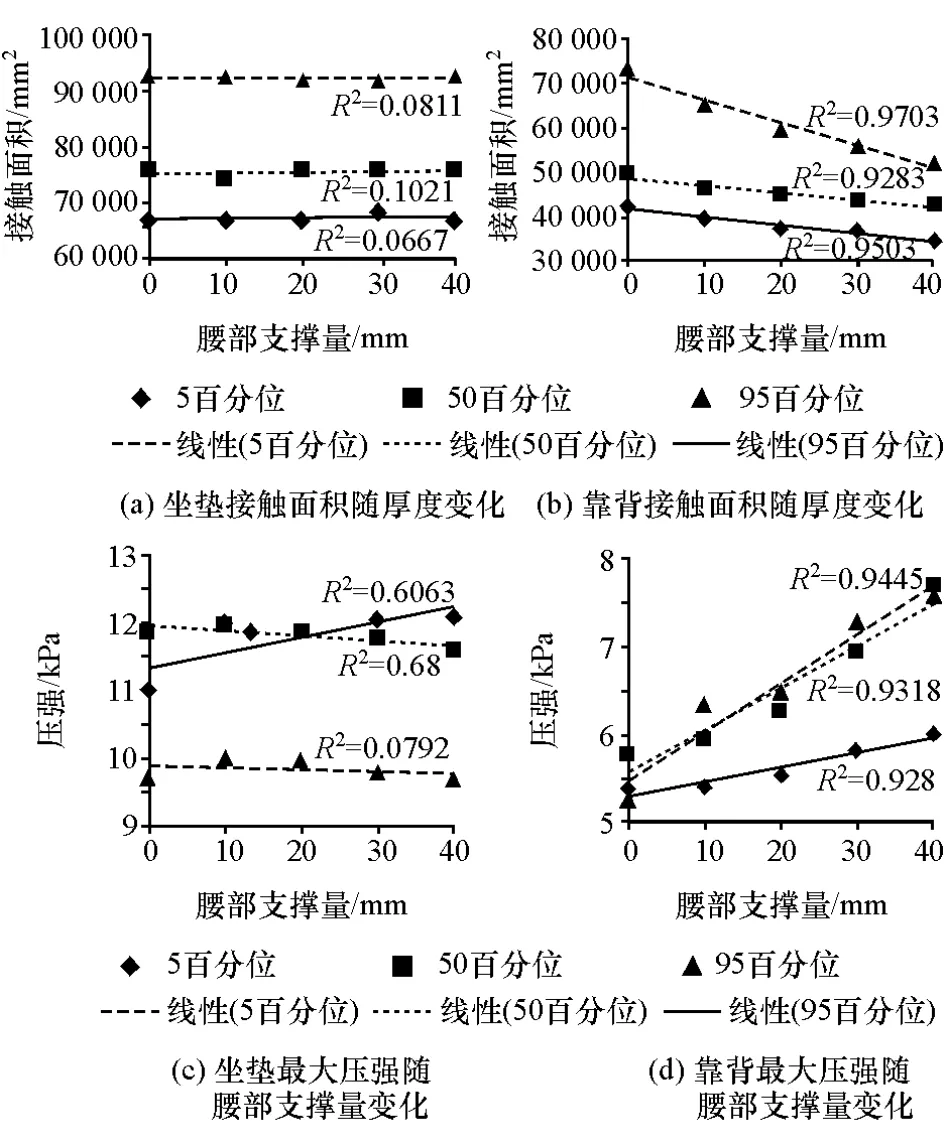

3.2 腰托的影响

以座椅初始姿态下的腰部支撑位置为基础进行腰部支撑量仿真,其中座椅初始姿态下的腰部支撑量和支撑位置都为0。图16为腰托突出量的示意图。以此分析了腰托凸出量0~40mm(步长10mm)时,腰托位置相对于初始位置从-20变化到20mm(步长10mm,由初始位置沿靠背线向下为负)时靠背的体压分布。随着腰部支撑量的增加靠背的接触面积明显减小,见图17(b);而最大压强则增大,见图17(d);而坐垫接触面积和最大压强与腰部支撑量关系不大。肩胛骨处的最大压强减小,而腰部最大压强则增大。经验表明,适当提高腰部的最大压强有利于提高舒适性和保持舒适的坐姿。

图16 腰托突出量示意图

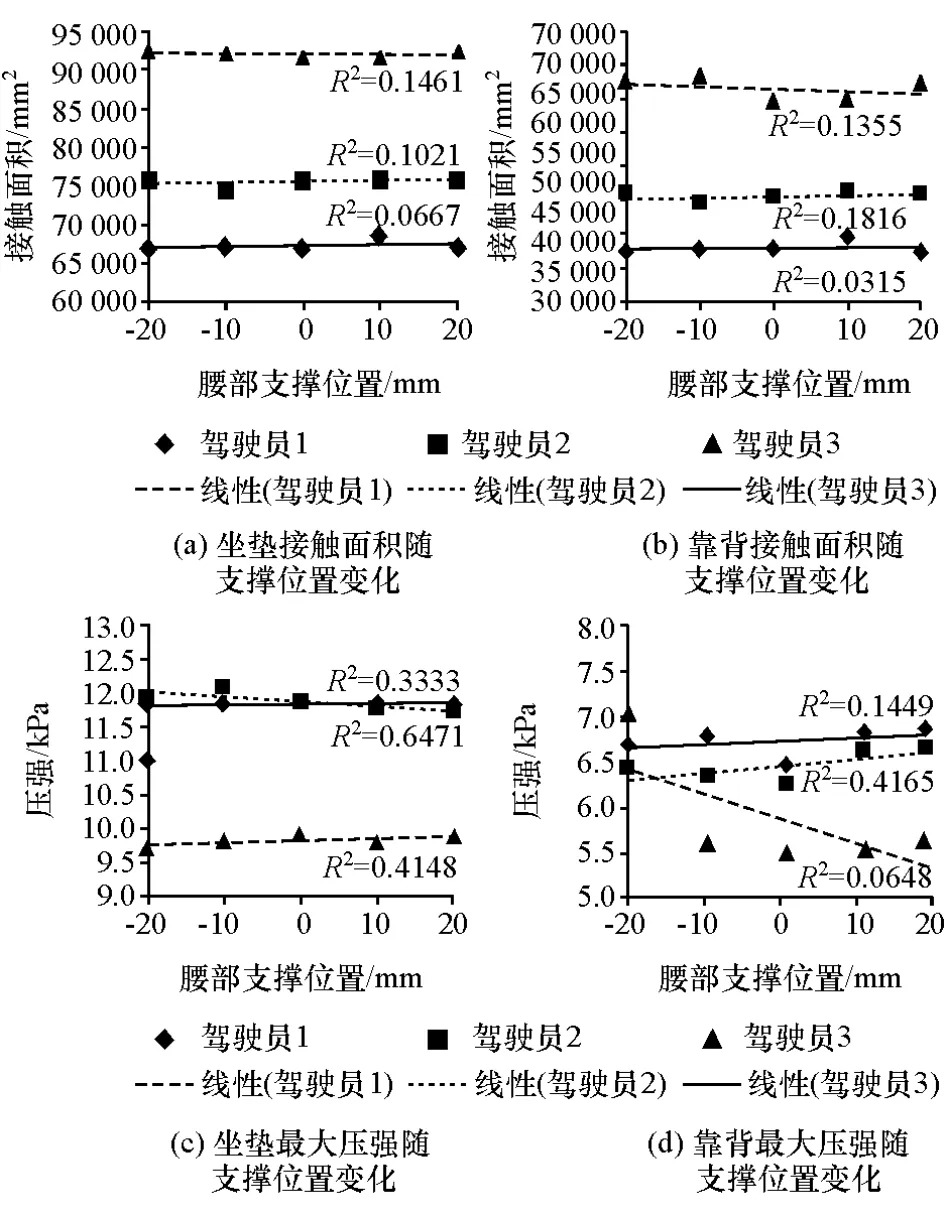

图17 接触面积和最大压强随腰部支撑量的变化趋势

由于身材尺寸的差异,不同驾驶员对腰部支撑量的需求不同。从仿真结果看,腰部支撑量为20mm左右时3位驾驶员腰部能得到较为合理的支撑。图18为腰部支撑量为20mm时人体与座椅的接触面积和峰值压强随腰部支撑位置变化的趋势。可见,接触面积基本不受腰部支撑位置变化的影响,而靠背峰值压强对于不同驾驶员呈现不规律的变化。

图18 接触面积和最大压强随支撑位置的变化趋势

3.3 坐垫角和靠背角的影响

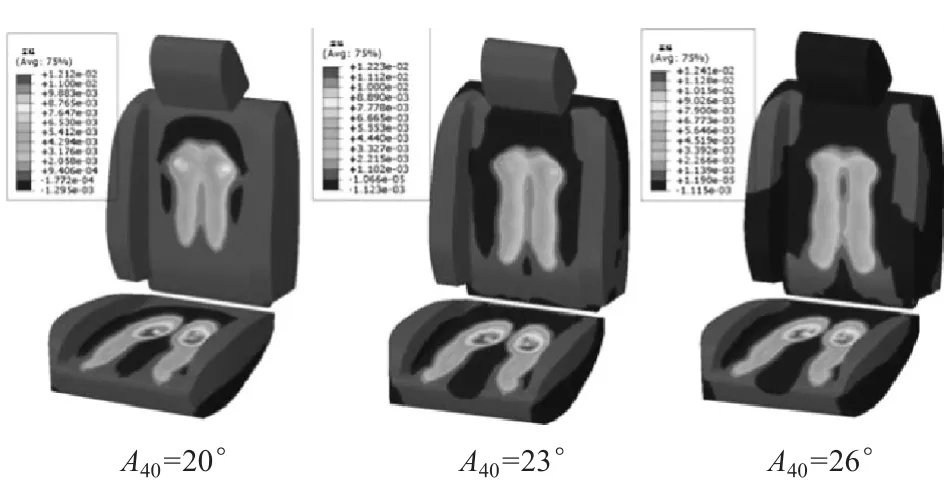

图19 为单独改变靠背角(坐垫角为15°,靠背角分别取20°,23°和 26°)时体压分布的变化,每次坐垫角或靠背角的仿真调整都是通过HPM测量实现的。图20给出了断面Ⅲ和断面Ⅰ处体压分布随靠背角增加的变化趋势。由图可见,随着靠背角的增加,靠背腰部附近压强增加,且越靠近下方增加幅度越大;上背部的最大压强峰值降低。对于坐垫,虽然压强水平在各处没有明显变化,但峰值位置略向后方移动。

图19 不同靠背角时的压强分布

图20 断面Ⅲ和断面Ⅰ处的压强分布

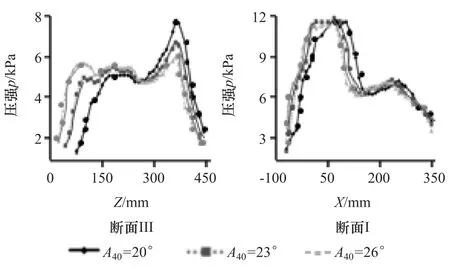

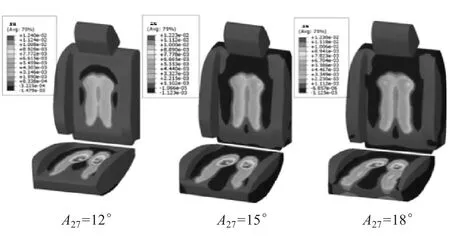

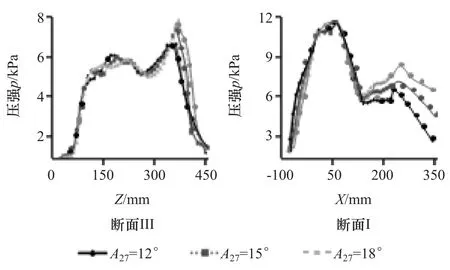

图21 为单独改变坐垫角(靠背角为23°,坐垫角分别取12°,15°和18°)时体压分布的变化。图22给出了断面Ⅲ和断面Ⅰ处体压分布随坐垫角增加的变化趋势。由图可见,坐垫角对靠背体压分布几乎没影响;而坐垫角增大时,坐垫上大腿前下方的压强明显增加。

图21 不同坐垫角时的压强分布

图22 断面Ⅲ和断面Ⅰ处的压强分布

结果表明,靠背角过小不能有效地支撑人体腰部;靠背角过大时虽然能充分支撑人体,但易使人体过度后倾,容易造成颈部紧张。坐垫角过大会增加大腿下方与坐垫前缘接触处的压强,易造成局部血液不畅;坐垫角过小则易导致臀部下方压强过大,产生不舒适的感觉。不同身材驾驶员对座椅靠背和坐垫角的需求不同,二者必须相互协调才能提高座椅舒适性。

4 结论

(1)建立了H点装置有限元模型,实现对座椅坐垫角、靠背角、H点位置和腰部支撑量的仿真测量方法。建立了人体和座椅有限元模型,对人椅间体压分布进行了仿真研究。

(2)研究了座椅海绵发泡厚度、腰部支撑量与支撑位置、坐垫角和靠背角对体压分布的影响。结果表明,适当增加发泡厚度有利于降低人椅接触面最大压强,但要综合考虑成本等因素确定。适当增加腰部支撑能改善舒适性,支撑量为20mm时3位驾驶员舒适性最好。支撑位置应兼顾不同身材驾驶员。坐垫角和靠背角的最佳组合,取决于不同身材驾驶员对这两个角度的要求。

(3)本文中的仿真方法已经经过实验验证[12],非常适用于在座椅设计早期对驾驶员体压分布进行评估,和面向理想的体压分布来确定座椅的设计参数。但由于目前的仿真还存在一定的简化,今后将考虑更多的实际因素(座椅面料、发泡支撑弹簧和着装因素等),使仿真更接近实际情况,确保得出的规律具有更实用的价值。