整车风阻开发及应用

王万同 雷永国 卢生林

(奇瑞汽车股份有限公司)

理论上,一辆轿车以80 km/h的速度向前直线行驶,约60%的油耗用来克服风阻,风阻系数降低10%,其油耗相对降低7%左右[1],尤其是在高速行驶状态下,风阻对油耗的影响更大。因此,随着油耗法规要求越来越严格,降低整车风阻成为主机厂整车开发的重要内容之一。然而汽车厂家的整车开发模式、品牌价值、研发能力及开发成本各有差异,导致开发流程、造型风格、研发投入及设计规范不尽相同。该文总结了整车风阻开发的一般流程,通过流场仿真软件分析和风洞验证,确定了一整套降风阻方案,进行造型和零部件优化设计,达成了预定的风阻目标,为整车风阻开发提供了一般开发流程和零部件设计的一些参考建议。

1 整车风阻开发流程

各主机厂整车开发模式不尽相同,正向开发模式的整车风阻开发一般流程,如图1所示。

图1 整车风阻开发流程

2 整车风阻开发应用实例

结合风阻开发一般流程,文章介绍了某款SUV的风阻开发过程。

2.1 油耗目标确定

依据四阶段乘用车燃料消耗量标准[2],根据公司产品及企业油耗规划要求,某SUV 2018年的油耗目标定为6.1 L/100 km,如表1所示。

表1 四阶段过渡期车型油耗要求

2.2 风阻目标确定和分解

2.2.1 风阻目标确定

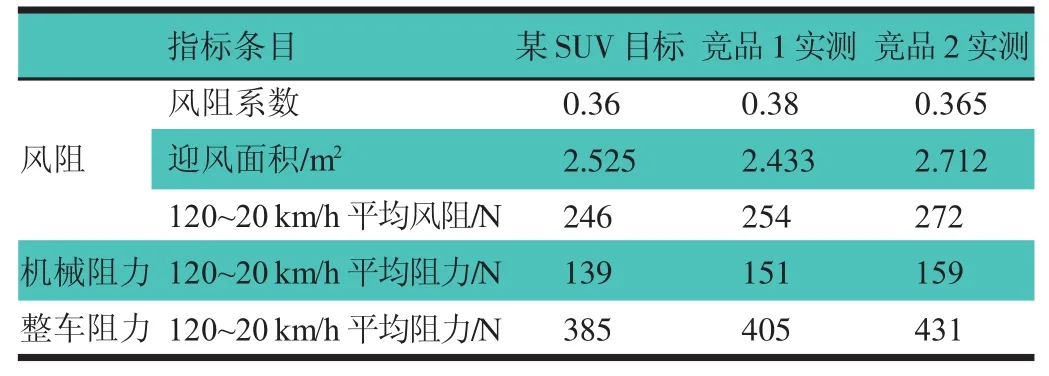

某款SUV油泥整车经风洞测试,基础风阻系数为0.422,不满足目标。根据油耗目标要求,分解到对整车行驶阻力的要求[3]。整车行驶阻力主要包含风阻和机械阻力两部分,确定该SUV风阻系数目标为0.36,如表2所示。

表2 整车行驶阻力分解

2.2.2 风阻目标分解及零部件设计开发

通过CFD仿真分析软件starccm+,提出风阻优化方案,从造型优化和降风阻件两方面考虑,进行了2轮油泥风洞和1轮实车风洞验证,方案验证测试累计近200次,如表3所示。

表3 风阻优化方案总结

2.2.2.1 造型设计优化

在造型阶段,通过仿真分析和油泥风洞验证,优化造型,降低风阻达15 count。

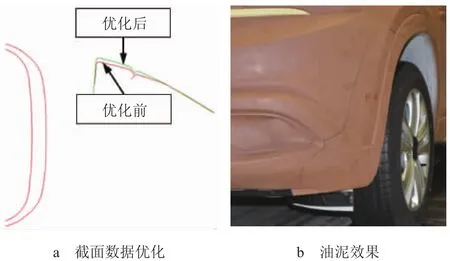

1)将前保险杠和轮眉外扩5 mm,更多覆盖前轮,减少气流冲击轮胎,如图2所示,降阻效果为0.2 count。XOY截面数据优化,如图2a所示,造型工程师刮油泥效果,如图2b所示。

图2 前保险杠和轮眉外扩图

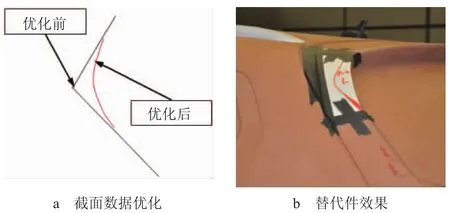

2)将前大灯特征线内收,与翼子板特征线顺畅衔接,如图3所示,降阻效果为0.5 count。XOY截面数据优化,如图3a所示,造型工程师刮油泥效果,如图3b所示。

图3 大灯特征线内收图

3)后轮前方增加扰流特征,即侧裙后部外扩10 mm,降阻效果为0.8count。优化前后刮油泥效果,如图4所示。

图4 侧裙后部优化前后对比图

4)优化后保险杠下端,如图5所示。将后保险杠下端台阶去除(图5a中黑色虚线框),且后保险杠下端尽量向“后消声器”延伸(但要同时考虑温度场两者距离要求≥70 mm),保证底部气流顺畅通过。降阻效果为2.3 count。XOZ向截面数据优化,如图5a所示,造型工程师刮油泥效果,如图5b所示。

图5 后保险杠下端优化图

5)优化尾部扰流板两侧,起到扰流作用,如图6所示,降阻效果为2.1 count。XOZ向截面数据优化,如图6a所示,风阻开发工程师采用替代件的效果,如图6b所示。

图6 尾部扰流板优化图

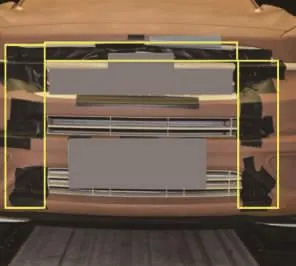

6)封堵冷却模块四周进风无效面积,降低正压力,降阻效果为3.9 count,如图7黄色框区域所示。

图7 冷却模块四周封堵图

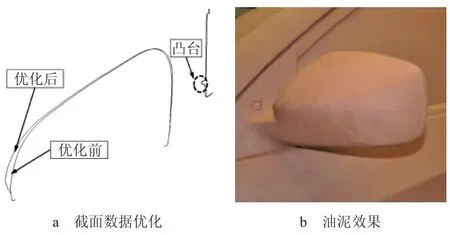

7)优化外后视镜型面,如图8所示,同时考虑NVH风噪声优化方案小凸台(图8a中黑色虚线框),降阻效果为5.1 count,YOZ向截面数据优化,如图8a所示,造型工程师刮油泥效果,如图8b所示。

图8 外后视镜型面优化图

2.2.2.2 降风阻件设计开发

1)前后轮阻风板在满足最小离地间隙和台阶保护设计要求的前提下,进行最大程度优化设计,如图9所示。前轮阻风板由橙色状态加长加宽至绿色状态,如图9a所示;后轮阻风板由淡绿色状态加长至灰色状态,如图9b所示。从而保证遮挡轮胎和悬架的区域尽可能扩大,减少气流直接冲击轮胎和悬架,降阻效果为10.6 count。

图9 前后轮阻风板优化前后对比图

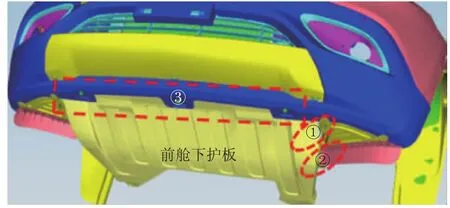

2)优化设计前舱下护板,保证前部气流可以更加顺畅地流过车身底部,降阻效果为7.1 count。如图10所示。

图10 前舱下护板设计图

设计开发需考虑以下方面:a.前舱下护板与轮胎阻风板、轮罩护板尽量无间隙匹配(图10中①②红色虚线框);b.前舱下护板与前保险杠下沿做到无缝隙匹配(图10中③红色虚线框);c.前舱下护板需经过仿真分析确定其热流场问题;d.前舱下护板需考虑对前舱部件最大程度防护。

3)油箱扰流板和底部小护板,对燃油箱和悬架部件起到扰流作用,保证气流可以更加顺畅地流过车身底部,降阻效果分别为14.2 count和14.5 count。

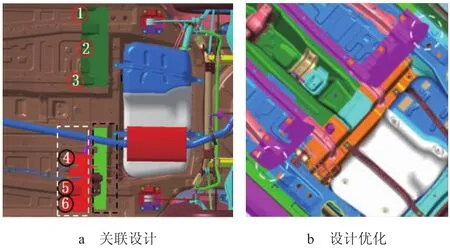

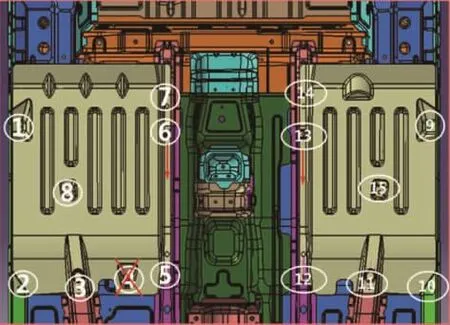

油箱扰流板的设计开发(如图11所示)需考虑以下方面:a.由于车身地板多车型共用,油箱扰流板固定点位置要求通用(图11a中①~⑥点);b.因与燃油滤清器和燃油管路干涉,右侧油箱扰流板位置和形状需更改优化(即由图11a中黑色虚线框变更到白色虚线框);c.因在Y向一定距离视野内油箱扰流板尾部外侧可见,影响感官质量,需进行倒角处理(图11b中2处白色虚线框)。底部小护板设计开发时,同样需考虑车身地板多车型共用,固定点位置要通用,如图12所示。图 12 中 1,2,3,5,7,9,10,11,12,14 点采用凸焊螺母;6,8,13,15 采用凸焊螺钉;6,13 点前移,4 点取消。

图11 油箱扰流板设计

图12 底部小护板设计

因底部小护板质量和成本几乎是油箱扰流板的1倍,性价比较低,故最终方案选择了油箱扰流板。

4)冷却导风板的主要作用是避免前端冷却模块正面气流往四周发散,对空调降温性能和发动机增压中冷系统也有良好的作用,降阻效果为5.6 count。

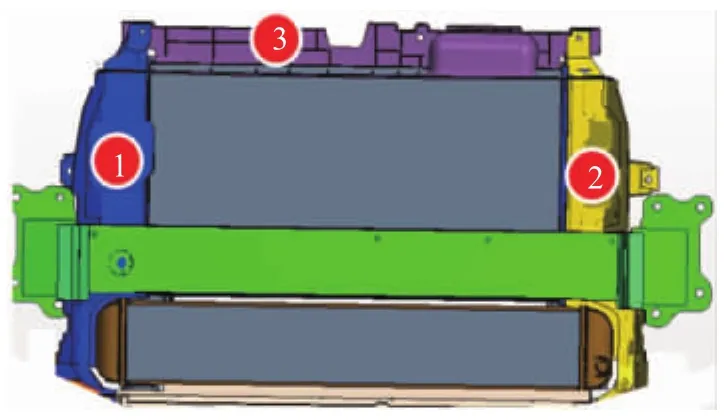

设计开发(如图13所示)需考虑以下方面:a.左右两侧导风板(图13中①②)与前保险杠内侧做到无缝配合;b.上导风板(图13中③)在设计上尽量避免孔洞并保证密封;c.冷却模块下方避免缝隙并保证密封。

图13 冷却导风板设计

5)智能格栅的叶片全封闭时相当于封堵了前保险杠的上格栅和中格栅,且上下左右结构几乎取代了冷却导风板,整体降阻效果为11 count,但成本较高,一般为高配车型所采用。图14示出智能格栅设计图。

智能格栅的设计开发需考虑以下方面:a.上下左右导风板与前保险杠内侧做到无缝配合,上导风板与引气口连接处尽量保证密封(图14a白色虚线框);b.由于上导风板与水箱上横梁盖板几乎形成了一个密闭空间,为了满足引气口进气和喇叭声强要求(图14b和图14d白色虚线框),前保险杠上格栅需开孔处理,但该处开孔对风阻不利,可能还会导致引气口进水,且开孔设计还需满足造型美观要求,为平衡以上矛盾,性能集成工程师对上格栅左右两侧2个封堵处开腰形孔,左右对称各布置6个孔,且孔宽度要求不小于4 mm(图14c中黑色虚线框和图14e);c.智能格栅的标定需综合考虑暖机温升、冷却温度场及空调降温性能。

2.3 零部件设计验证

降风阻零部件设计验证一般包括以下三方面:1)数字阶段仿真分析和校核;2)外观检查、关键尺寸和全尺寸检测、材料性能检测(如密度、强度及禁用物质等)及性能和功能检测(如高低温及耐热耐溶剂等);3)整车性能实车验证,主要包含实车风洞验证和整车耐久可靠试验。零部件详细设计验证标准和方法不再赘述。

3 结语

CFD仿真分析和风洞试验对降风阻方案的确定发挥了重要作用,主机厂会在油泥制作和风洞试验阶段不惜投入上百万元,甚至更多。降风阻方案中造型优化性价比最高,应在数字样车阶段,充分利用仿真软件和油泥风洞将造型优化做到极致;降风阻件应结合性价比和对整车其他维度的影响两方面来选择,一般由整车性能集成工程师来决定最终设计方案。

文章中智能格栅的设计开发难度较大,涉及整车诸多性能,如冷却、空调降温及动力性等,根据客户不同的要求,其标定过程可简可繁,可单独作为进一步研究的课题。

文章运用整车风阻正向开发流程,结合某车型风阻开发实例,逐步阐述了风阻优化方案的确定过程,为风阻开发工程师们提供了零部件设计优化方面的一些建议和风阻开发的思路参考。