大型锻造液压机工作缸结构设计及有限元分析

李 刚,刘培培,倪承普

(1.大连交通大学,辽宁 大连 116028;2.大连华锐重工集团股份有限公司,辽宁 大连 116093)

1 引言

工作缸是液压机的重要执行元件,它将液体的压力能转换成机械能,按结构型式的不同分为柱塞式、活塞式、摆动式和伸缩式。200MN锻造液压机的工作缸采用柱塞式,结构简单,制造容易,是大型液压机常采用的结构形式[1]。液压机的传统设计理论是工作缸的结构设计的主要依据。

ABAQUS精于求解复杂的问题,在有限元分析软件中达到了世界领先水平,广泛应用于机械、军事、化工、汽车等工业领域中。使用ABAQUS对液压压机工作缸进行数值模拟,可以准确地确定工作缸的应力分布情况,进而分析其结构设计的合理性。

2 工作缸的结构设计

为了节约能量,尤其是减少电能消耗,200MN锻造液压机采用六个工作缸,呈三排布置。6个工作缸同时动作时可以产生200MN压力,两侧4个小工作缸可以产生80MN压力,中间2个大工作缸可以产生120MN压力。动作不同排列的工作缸可以产生3级压力,生产不同的锻件可以选择相应的压力等级,大大的节约了成本。其本体结构及工作缸布置图分别见图1和图2。

图1 液压机本体结构图

图2 工作缸的布置图

为了提高工作缸的寿命,本设计直接使用螺栓在上横梁固定缸体,即采用缸底支撑。这样做不仅使上横梁的刚度与强度提高,还能够减小工作缸的缸壁应力。

单球铰联接方式适用于滑块和侧边4个小工作缸柱塞,而双球铰联接是滑块和中间2个主工作缸柱塞的最佳连接方式,如图3a、b所示。

图3 工作缸连接方式示意图

当工作缸的工作压力高于20MPa时,碳钢锻造是工作缸的主要生产方式[2]。200MN锻造液压机工作缸在31.5MPa高压下工作,且结构较大,难以整体锻造,故采用35钢锻焊而成,并进行正火、回火处理,其屈服强度为240MPa。

柱塞在缸体中往复运动,对导套和密封的磨损影响巨大,因此柱塞表面必须具有足够的硬度和良好的表面光洁度。为达到这一要求,柱塞一般由含碳量较高的碳素锻钢制成,机加工后进行表面强化处理。本液压机柱塞用45钢锻造而成。

中间工作缸公称压力为120MN,其结构参数的设计计算如下:

根据液压缸应产生的名义总压力F(N)及选定的液体工作压力p(MPa),按下式确定柱塞直径D为

其中,F=60×106N,p=31.5MPa

由式(1),计算得 D=1557.7mm,圆整后取D=1560mm,液压缸内径D1跟柱塞和工作缸内壁的间隙Δt有关,根据经验Δt取15mm为宜。

依据上式(2),求得液压缸内径D1为1590mm。根据经验公式液压缸外径D2为

[σ]取 120MPa,依据上式(2),求得液压缸外径 D2为2153mm,又根据公式

式中r1——液压缸内半径(mm)

r2——液压缸外半径(mm)

由式 (4) 计算得,r2≥1076.5mm,取 D2=2·r2=2250mm。

侧部四个工作缸公称压力为80MPa。同样,可以初步得出侧工作缸结构参数如下:

柱塞直径D=900mm,取Δt=10mm,液压缸内径D1=920mm,外径D2=1360mm,缸底厚度t=300mm。

3 工作缸数值模拟及结果分析

目前,液压缸大都采用弹性力学经验算法,根据基本设计参数,参考有关资料,确定其基本设计参数,然后,根据简化的力学模型进行强度校核。然而,由于液压缸的结构形状比较复杂,难以建立精确的力学及数学模型,特别是在应力集中区。采用有限元法对液压缸进行计算,可以准确地确定液压缸的应力分布情况,进而分析其结构设计合理性[3,4]。工作缸的主要尺寸如图4所示。

图4 工作缸主要尺寸

3.1 有限元模型的建立

3.1.1 结构模型与单元划分

为使工作缸数值计算更接近于实际工作状况,将6个工作缸按照实际条件与上横梁装配,考虑到下横梁变形对工作缸的影响微乎其微,所以立柱模型截取到一半高度。

工作缸网格类型选定为四面体单元C3D4,并对于缸底圆角、进油口和螺纹孔等细节部分进行了网格细分处理,4个侧缸共划分94万个单元,中间2个主缸共划分120万个单元。

3.1.2 边界条件

(1)工作缸筒内壁表面施加31.5MPa均布压力,液体压力分布于工作缸内壁密封以下。

(2)摩擦系数μ定为0.1,其接触类型选定为标准面 -面接触(surface-surface contact)。

(3)设定工作缸材料属性:泊松比λ为0.3,弹性模量E为20.6万MPa。

(4)上横梁分块拉杆预紧:ø200mm(10 根),单根预紧力设定为4000kN,预紧方式均采用Bolt load。

(5)立柱拉杆预紧:预紧力要适中,预紧力过大会破坏拉杆;反之,横梁和立柱的接触部位会因预紧力过小而开缝。总体预紧力取为1.4倍的公称压力,即280MN较为合适。其中,10根ø400mm拉杆的单根预紧力设定为17500kN;12根ø320mm拉杆的单根预紧力设定为11200kN;预紧方式均采用Bolt load。

(6)立柱中间断面施加固支边界条件。

其数值模型如图5所示。

图5 工作缸数值模型

3.2 模拟结果与分析

对工作缸数值模型计算结束后,对工作缸的等效应力云图进行观察和分析。

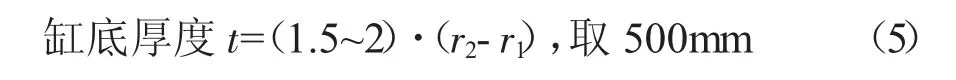

3.2.1 中间主工作缸模拟结果及分析

将主工作缸剖开观察工作缸内部和外部应力分布情况,中间主工作缸的等效应力云图如图6所示。

对主工作缸等效应力分布云图进行分析,得出以下结果:

(1)工作缸内壁近充液口处等效应力分布平均数值最高,在105~120MPa之间。等效应力的最高点达到119MP,位置在工作缸内壁靠近充液口的下部。

(2)工作缸中间厚壁圆筒部分内壁等效应力值较高,在95~115 MPa之间,等效应力分布较为均匀。

(3)工作缸底部等效应力值较低,在68~85MPa之间。

图6 主工作缸等效应力分布云图

(4)工作缸中间厚壁圆筒部分外壁等效应力值最低,最大等效应力值仅为60MP。

数值计算结果表明,主工作缸的最大等效应力发生在内壁充液口附近,数值为119MP,而工作缸缸体材料35钢,经过热处理后的屈服强度为240MPa,其安全系数大于2。进而可以证明主工作缸的强度满足设计要求。

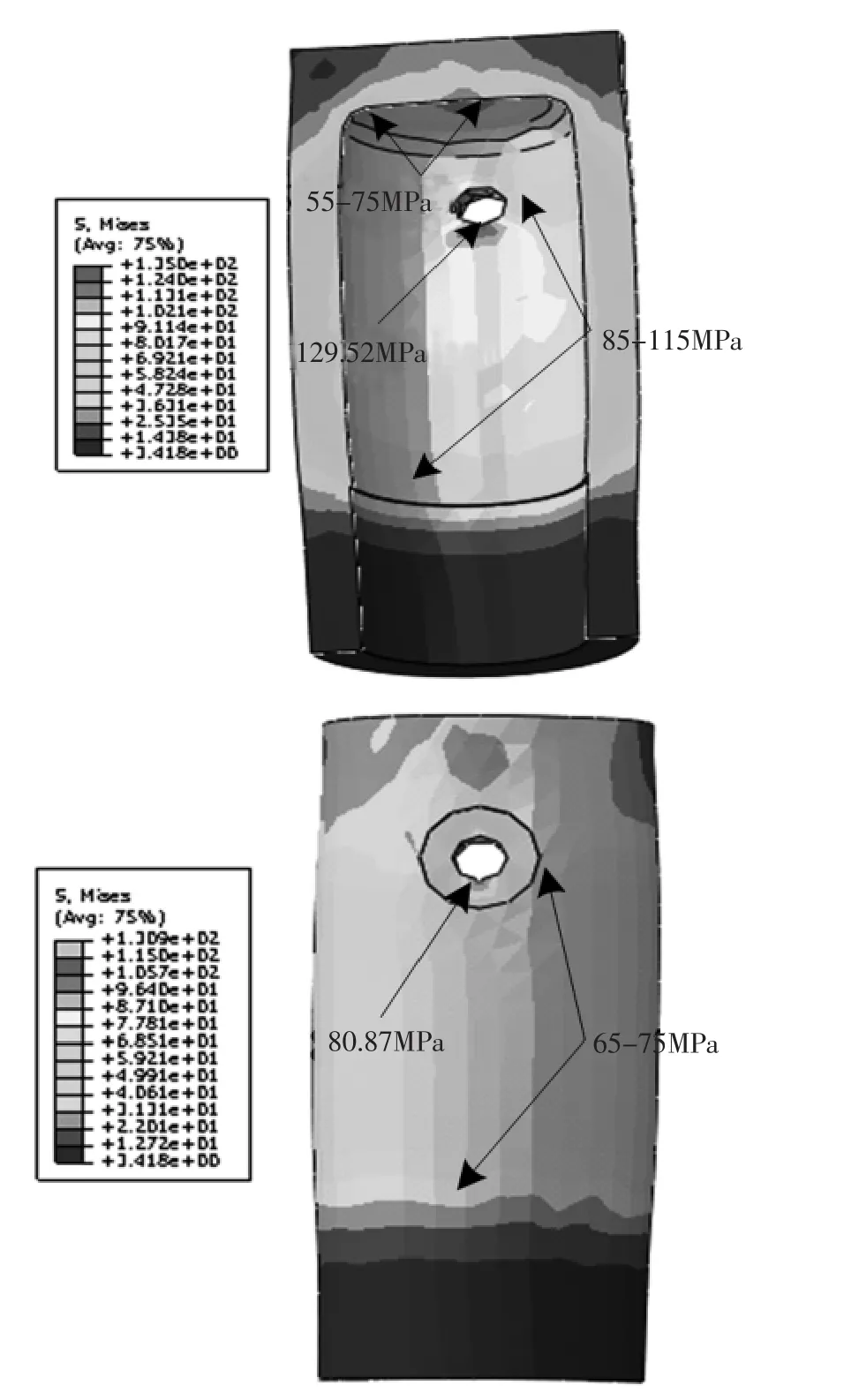

3.2.2 侧部工作缸模拟结果

图7所示为侧部工作缸的等效应力云图。

对侧部工作缸等效应力分布云图进行分析,得出以下结果:

(1)最大等效应力产生在充液口附近,其等效应力值为129.5MPa。

(2)缸体内壁厚壁圆筒部分等效应力分布较为均匀,等效应力值较高,其等效应力值均在85~110MPa。

(3)侧部工作缸底部内壁和缸体外表面应力分布均匀,等效应力较低,其等效应力值大部分在75MPa以下。

图7 侧工作缸等效应力分布云图

侧工作缸体材料采用35钢,热处理后,其屈服强度为240MPa,数值计算结果表明,侧工作缸最大等效应力为130MPa,计算其安全系数为1.85,因此,侧工作缸的强度满足设计要求。

4 结语

本文运用液压机传统的设计理论,通过公式计算,对200 MN锻造液压机的工作缸进行初步设计,然后应用有限元分析软件ABAQUS对工作缸组件进行了三维建模,对其作静态有限元仿真计算。通过对工作缸模拟结果等效应力进行分析,工作缸的强度满足设计要求,进一步证明了液压机工作缸设计规范中,传统公式的计算结果是正确可行的。