轮毂用双列圆锥滚子轴承锁圈压装模的设计

李纪军,俞建珍,高春和,石新华

(甘肃海林中科科技股份有限公司,甘肃 天水 741018)

符号说明

B——内圈宽度,mm

B1——锁口宽度,mm

d——内圈内径,mm

d1——锁口内径,mm

d2——锁口底径,mm

D——卡头压装面直径,mm

h——锁圈宽度,mm

H——卡头高度,mm

H1——卡头压装面高度,mm

k——锁圈自由状态时内径,mm

L——锁圈开口宽度,mm

L1——锁圈开口弧长,mm

n——锁圈圆弧凸缘到内径的距离,mm

t——锁圈钢板厚度,mm

α——锁圈开口角度,(°)

δ——卡头与定位底座的间隙,mm

1 双列圆锥滚子轴承锁圈结构及原理

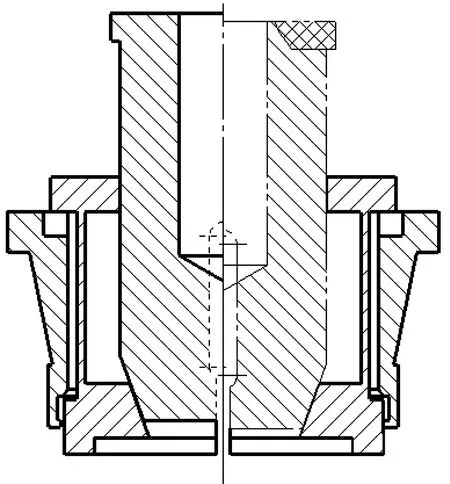

轮毂用双列圆锥滚子轴承结构如图1所示,由1个双滚道外圈和2套内组件组成,为保证轴承组装后在运输、安装等环节不散套,需要用锁圈将2套内组件牢固地连接成一体。轴承内圈结构如图2所示,在距窄端面邻近的内孔上有直径为d2、宽为B1的环形槽,窄端邻近的内孔d1大于d,以方便安装锁圈。

图1 双列圆锥滚子轴承结构

锁圈结构如图3所示,采用65Mn制造,经过淬火后的硬度为40~48 HRC。锁圈圆周均布圆弧形凸缘,并用等分矩形窗孔相隔,该结构有利于产生形变,增强弹力和连接张力。将开口式锁圈放入内圈后,在轴向压力作用下,使2个内圈的小端面紧密结合,锁圈上的2圈圆弧形凸缘与2个内圈环形槽轴向对齐,同时径向向外张开,通过对锁圈内孔径向加压将内组件和锁圈牢固地连成一个整体。为确保锁圈连接的可靠性,提高生产效率,减轻劳动强度,需要设计相应的压装模具。

2 装配模具工作原理

压装模结构如图4所示。压装过程如下:将锁圈套上卡头的压装面,并一同装入内组件中,在轴向压力的作下,压套和卡头同时下移。在卡头端面距底座端面较远时,由于阻力很小,锁圈轻松压入,直到卡头端面与底座端面靠近,卡头不再下移,而压套继续向下移动。一方面,压盖在压套轴向力的作用下使2个内圈的小端面贴合,锁圈上的圆弧形凸缘与内圈环形槽轴向对齐;另一方面,将轴向压力通过压套与卡头间的斜面传递转变为径向内压力,使卡爪压装面胀开,锁圈的圆弧凸缘随之张开。当锁圈开至断口处时锁圈胀开至最大,并形成一个完整的圆,这时由于锁圈搭接处脱开,操作人员能听到清脆的“啪”声,从而判断行程结束。压套上行,卡头的扩张应力消除,卡爪在弹性回复力的作用下回缩、复位。操作人员取出卡头,完成一个压装工序。

图4 装配模具结构示意图

3 装配模具设计

3.1 卡头设计

卡头是压装模的关键部件,采用如图5所示的外胀式弹性结构。卡头材料为65Mn,淬火后硬度为55~60 HRC,以确保有足够的弹性回复力。卡头主要尺寸计算如下。

3.1.1 卡头压装面直径D和高度H1

对于卡头压装面直径D,要求淬回火后在不受力状态下能保证卡头与内圈间至少0.2 mm的间隙,以便卡头可以在内孔中轴向无阻力的移动,方便将锁圈送至内圈环形槽内。

卡头压装面高度为H1=h-1。要求卡头压装面完全放入锁圈内,卡头能够充分胀开锁圈,锁紧2个内组件。

3.1.2 卡头高度H

卡头高度H=B+B1+m-δ,式中:m为卡头定位肘肩长度,根据经验选取。为防止卡头与定位底座撞模,δ取为1~2 mm。

3.1.3 卡头扩张量及其他工艺尺寸

锁圈装入内孔前的尺寸如图3所示,当其装入内圈时,锁圈外径压缩至d,锁圈开口弧长L1=kαπ/(2×180°),所以,锁圈实际长度为π(k+n)-L1;当锁圈压缩至小于d时的长度为πd。

锁圈最小搭边量为[(k+2t)π-L1-d1π]/2。

当锁圈形成完整圆周时整圆外直径为[π(k+n)-L1]/π,由整圆扩张至d2(作用尺寸)时的卡头扩张量S1=0.5{d2-[π(k+n)-L1]/π},卡头总扩张量S=S1+[(k+2t)π-L1-d1π]/2;压套纵向最大行程为S′=S/(2tanβ),其中,β为扩张角(卡头总扩张量和压套纵向行程的正切角,即β为压套、卡头的锥面倾角),参考模具设计参数[2]设定为20°。

卡头工作部分如图6所示,其直径为D≥d2-2S-2t-2n。验证了卡头压装面直径D满足设计要求,足够大的直径提供了充足的弹性回复力,可靠性也得以提高。

图6 卡头工作部分示意图

3.2 模具其他组件设计

3.2.1 底座

底座(图4)选用GCr15材料,淬火后硬度为58~62 HRC。底座外径与内圈内径间隙配合,底座定位尺寸为内圈宽度减去锁口宽度。

3.2.2 压套

压套也采用GCr15材料,其配合尺寸均根据内圈和卡头相关尺寸确定,前面论述较详细,此处从略。

4 装配效果

通过对某型号轮毂轴承单元反复试制及装配试用,锁圈压装效果较好,反映良好,装配合格率达到95%以上,效果显著。