丁苯橡胶分子结构和炭黑对挤出流变行为的影响

丁兴伟,宋新星,孙 翀,张 萍

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

丁苯橡胶(SBR)具有耐磨耗、耐低温等优点,特别是高乙烯基溶聚丁苯橡胶(SSBR)还具有相对较低的生热和滚动阻力,正逐渐成为高性能轮胎胎面胶的重要胶种。近年来,有关SBR的功能化应用及物理性能方面的研究较为广泛[1-6],对填充SBR挤出流变特性的研究较少,而挤出流变行为直接影响复合材料的加工性能,决定橡胶制品的使用性能。

众多学者从多个角度研究了纳米复合材料的流变特性及其影响因素[7-11],但从橡胶分子结构角度的研究较少。SBR分子链中含有乙烯基,顺式、反式-1,4-聚丁二烯等多种结构单元,因此形成了具有不同分子结构的SBR,对各阶段的加工性能产生较大影响。此外,填料可赋予橡胶许多优异的性能,同时降低成本,对橡胶制品,尤其是对非自补强型SBR胶料的加工性能以及SBR制品的综合性能具有决定性影响。炭黑作为橡胶工业中重要的补强填料,具有其他填料无法代替的优势。

本工作利用毛细管流变仪,并辅以其他测试手段,研究SBR分子结构、挤出速率、炭黑用量对胶料挤出流变特性的影响,以期为高性能轮胎用SBR的结构选择和挤出工艺条件的确定提供参考。

1 实验

1.1 主要原材料

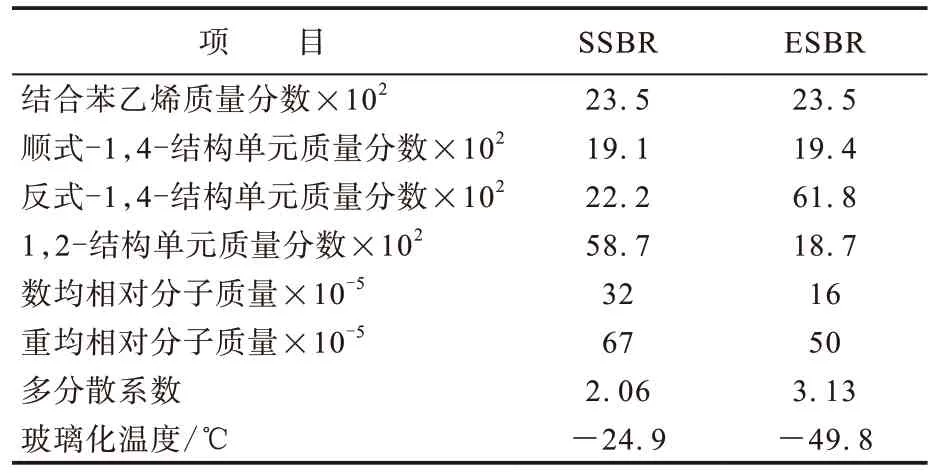

SSBR,牌号2564A,中国石油独山子石化公司产品;乳聚丁苯橡胶(ESBR),牌号1712,中国石化齐鲁股份有限公司产品;炭黑N375,平均粒径为26~30 nm,美国卡博特公司产品。SSBR和ESBR的分子结构参数见表1。

表1 SSBR和ESBR的分子结构参数

1.2 试验配方

基本试验配方:SSBR/ESBR 100,防老剂RD 1,炭黑N375 变量。

1.3 试样制备

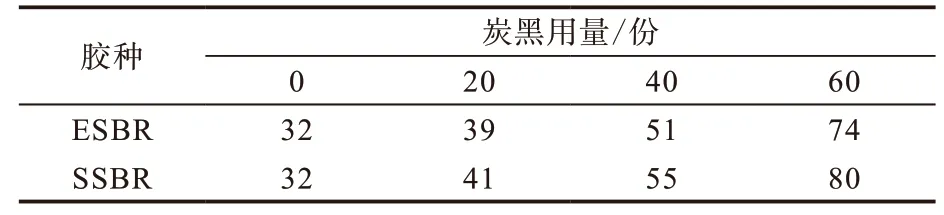

为保证SSBR和ESBR的相对分子质量相近,首先将两种生胶在SK-160型两辊塑炼机上进行塑炼,利用EKJ-2000M型门尼粘度仪测定塑炼胶的门尼粘度,通过塑炼至相同门尼粘度来粗控相对分子质量。将塑炼胶与炭黑在RM-200A型HAPRO转矩流变仪(哈尔滨哈普电器技术有限责任公司产品)中进行密炼(温度为50 ℃,转速为60 r·min-1),制备不同炭黑用量的混炼胶。混炼胶在X(K)-160型开炼机(上海橡胶机械一厂产品)上下片,冷却待用。采用门尼粘度仪测量混炼胶的门尼粘度,结果如表2所示。

表2 不同炭黑用量混炼胶的门尼粘度[ML(1+4)100 °C]

1.4 测试分析

(1)挤出流变特性。利用RH-2000恒速型双筒毛细管流变仪(英国马尔文仪器有限公司产品)对胶料流变特性进行测试,毛细管直径为2 mm,长径比为16:2,零口模长径比为0.4:2,挤出温度为80,90,100,110和120 ℃,挤出速率为7.82,15,26,45,77,132,227和391 s-1。

(2)挤出物外观。为尽量避免松弛对挤出物的影响,经毛细管挤出的胶料需及时进行表面外观观测。采用SMA1500型体视显微镜(日本Nikon公司产品)对挤出物表面进行观测,放大倍数为10。

(3)动态性能。采用ARES-G2型先进流变扩展系统(美国TA公司产品)对胶料进行动态性能测试,进一步分析不同分子结构橡胶基体与炭黑之间的相互作用。

(4)网络结构和结合胶含量。将胶料(质量为m1)放入烘干的200目铁丝网(质量为m2)中,在100 mL甲苯中浸泡48 h,更换一次甲苯,浸泡24 h,在真空干燥箱中烘干至恒质量(质量为m3)。利用如下公式计算结合胶含量:

结合胶含量=(m3-m2-m1×填料质量分数)/(m1×填料质量分数)

2 结果与讨论

2.1 生胶挤出流变特性

从橡胶分子结构着手分析其对生胶挤出流变特性的影响,为后期填充橡胶挤出流变特性的分析提供依据。

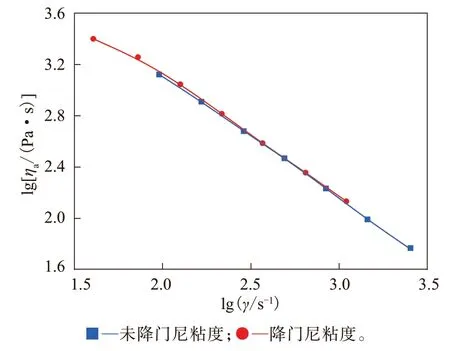

SSBR的相对分子质量大于ESBR,虽然试验前对两种生胶进行了塑炼降门尼粘度处理,但是无法保证相对分子质量达到精确一致(如表2所示),只能粗控。为排除相对分子质量对试验分析的影响,将未降门尼粘度的SSBR与降门尼粘度的SSBR进行对比,如图1所示,ηa为表观剪切粘度,γ为剪切速率。从图1可以看出,在相同剪切速率范围内,两条曲线基本重合,即表观剪切粘度相当,因此可排除相对分子质量些许差异对试验结果的影响。

图1 降门尼粘度前后SSBR的表观剪切粘度对剪切速率依赖性曲线(100 °C)

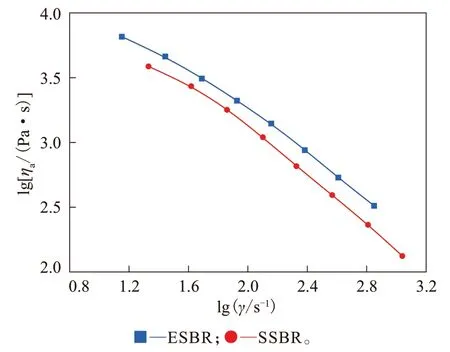

SSBR和ESBR的表观剪切粘度对剪切速率依赖性曲线如图2所示。从图2可以看出,两种生胶的表观剪切粘度均随着剪切速率增大而下降,表现出典型的“剪切变稀”行为。在相同剪切速率下,ESBR的表观剪切粘度大于SSBR。分别选取图中前、后4个点进行线性拟合,可以得出:剪切速率小于101.8s-1时,两种生胶的表观剪切粘度随着剪切速率增大呈非线性下降趋势;剪切速率大于102s-1后,表观剪切粘度随着剪切速率增大呈线性下降趋势,且SSBR拟合曲线斜率大于ESBR,即SSBR的表观剪切粘度对剪切速率敏感性高于ESBR。

图2 ESBR和SSBR的表观剪切粘度对剪切速率依赖性曲线(100 °C)

分析认为,ESBR分子链中乙烯基含量和主链饱和度低,分子链柔顺性更好。SSBR乙烯基含量高,位阻效应大,分子链段运动困难,分子链柔顺性差。由于两种生胶相对分子质量均超过临界缠结相对分子质量[12],故分子链柔顺性越好,分子链缠结程度越高,粘度越大;同理,SSBR分子链缠结程度较低,其受到剪切时分子链更易运动,因此表观剪切粘度对剪切速率敏感性高于ESBR。

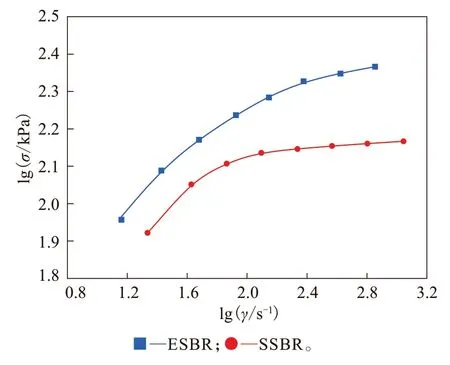

ESBR和SSBR的剪切应力随剪切速率变化曲线如图3所示,σ为剪切应力。从图3可以看出:ESBR的剪切应力整体大于SSBR;两种生胶的剪切应力均随着剪切速率增大而增大,在本试验剪切速率范围内,ESBR的剪切应力随着剪切速率增大呈抛物线形增大(拟合曲线:y=-0.131 19x2+0.759 42x+1.259 51R2=0.998 72);对于SSBR,当剪切速率小于102s-1时,剪切应力随着剪切速率的变化关系类似ESBR(拟合曲线:y=-0.328 1x2+1.409 01x+0.623 4R2=0.998 93),而当剪切速率大于102s-1时,剪切应力随着剪切速率增大呈线性增大(拟合曲线:y=0.032 28x+2.069 22R2=0.990 57),这说明SSBR的剪切应力随着挤出速率变化较稳定。

图3 ESBR和SSBR的剪切应力随剪切速率变化曲线(100 °C)

分析认为,ESBR的柔性分子链在流道中被拉伸程度更大,分子链间摩擦更强烈,生胶的粘度大,因此在通过毛细管时的剪切应力也更大;SSBR分子链在流道中被拉伸程度小,随着剪切速率增大,剪切应力变化较稳定。

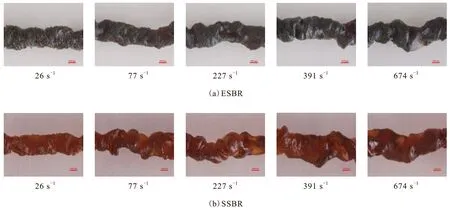

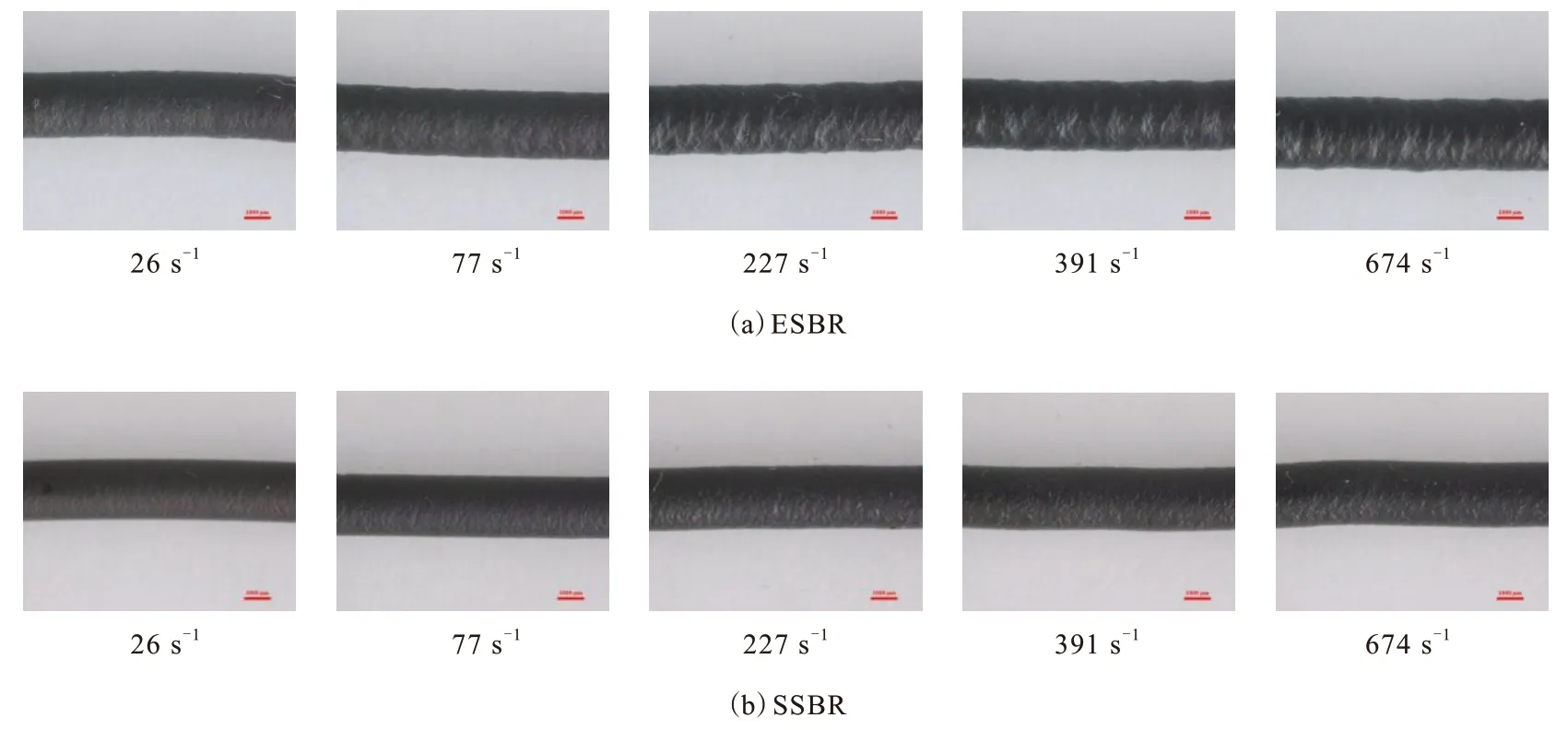

为直接观察两种生胶在不同剪切速率下的挤出状态,采用体视显微镜观察挤出物的外观形貌,结果如图4所示。从图4可以看出:在低剪切速率下,两种生胶挤出物表面十分粗糙,出现许多毛刺;在高剪切速率下,虽然整体形变量更大,但挤出物表面变得光泽。分析认为,这是由于熔体与管壁的接触状态变化所致。在低剪切速率下,熔体与管壁处于“浸润性”接触,而在高剪切速率下,熔体在毛细管中是全滑式运动,中间速率区域出现“粘-滑交替”。从图4还可以看出,虽然两种生胶在低剪切速率下的挤出物表面很粗糙,但整体还算平直,随着剪切速率增大,挤出物发生整体扭曲,这是由于胶料在毛细管中的松弛时间变短所致。总体而言,在相同剪切速率下,两种生胶挤出物畸变均较严重,但差异不大。

图4 不同剪切速率下ESBR和SSBR挤出物的外观形貌

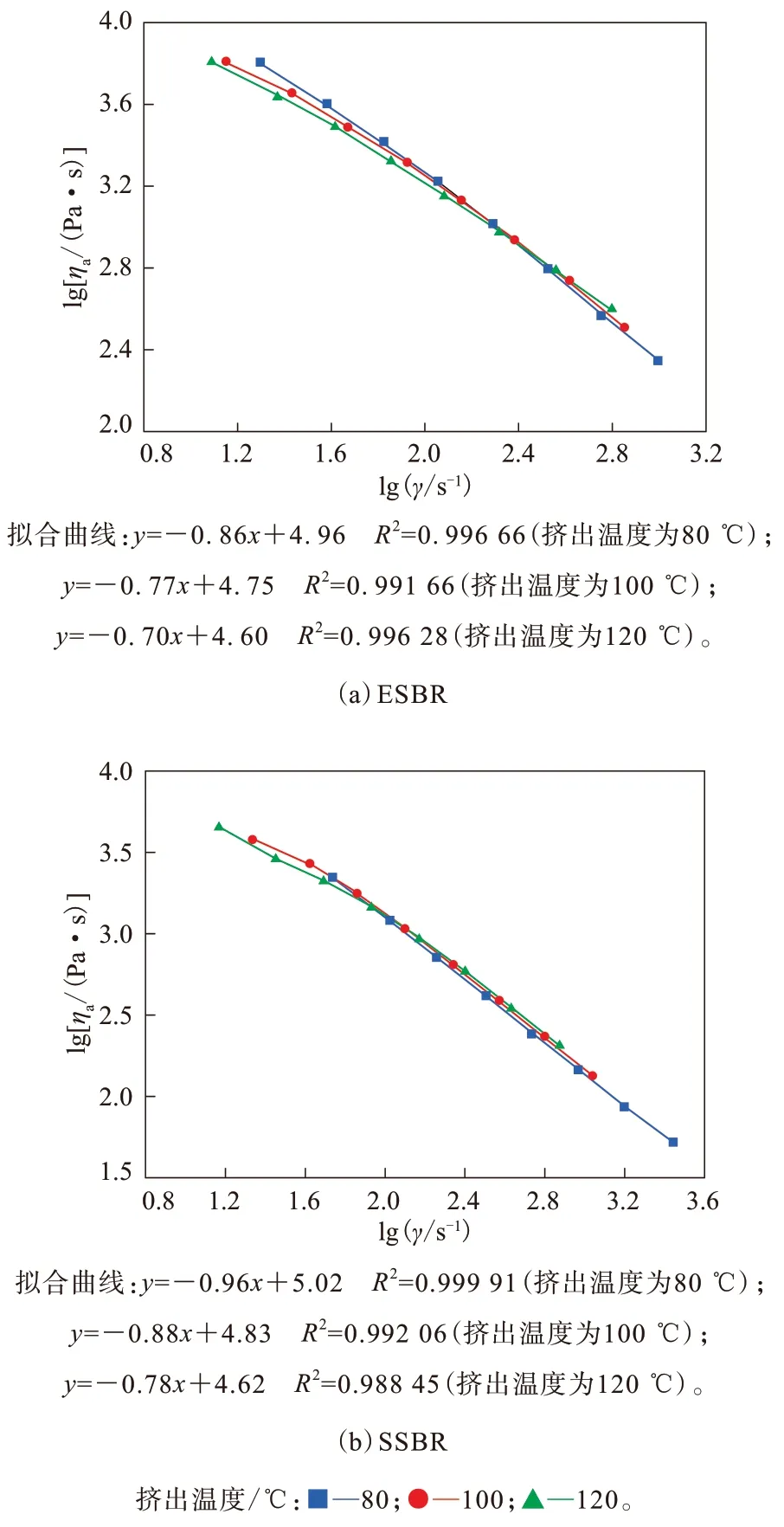

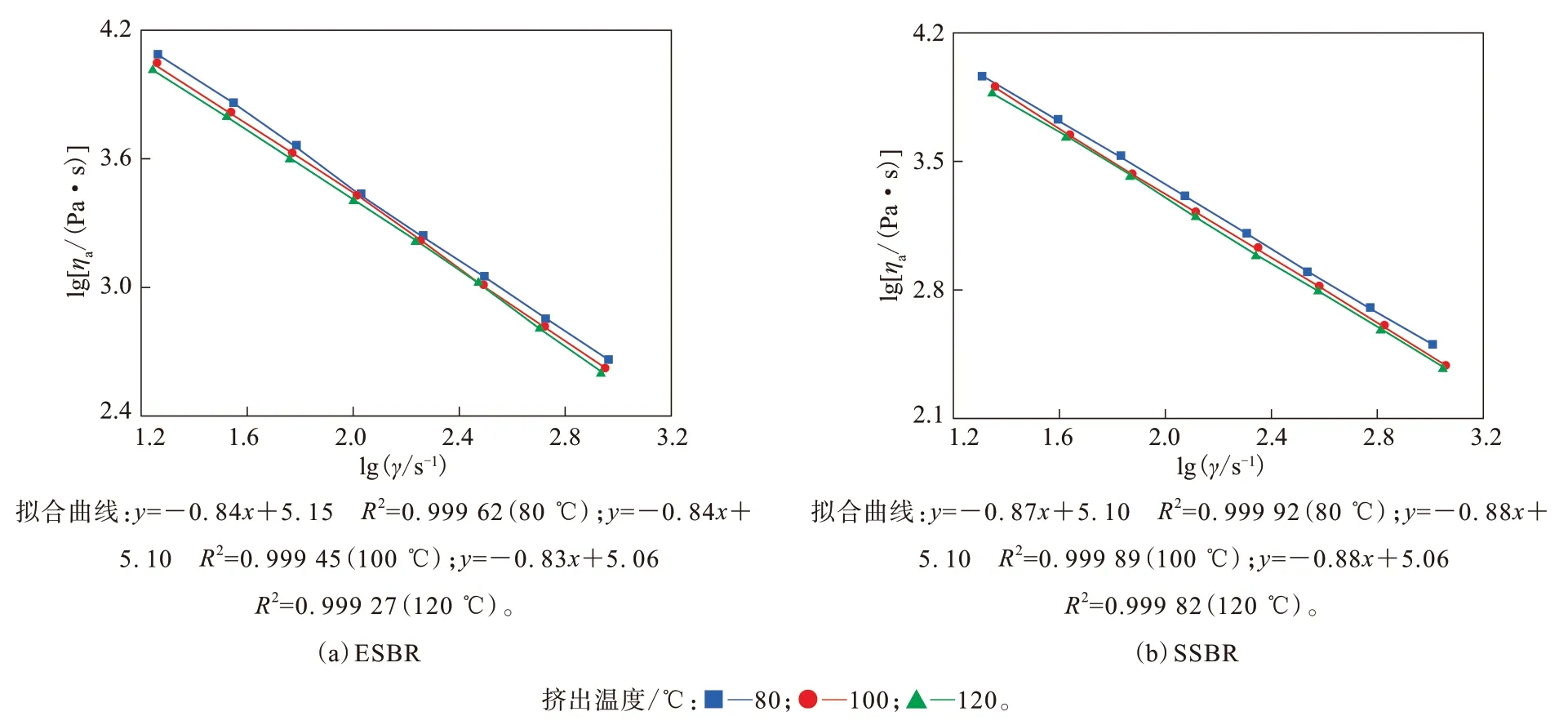

作为橡胶加工过程中重要的工艺参数,温度对胶料加工流动行为有显著影响。不同挤出温度下ESBR和SSBR的表观剪切粘度对剪切速率依赖性曲线如图5所示。从图5可以看出:不同温度下,两种生胶的表观剪切粘度均随着剪切速率增大而减小,且粘-切依赖性曲线基本重合,这是由于两种生胶均为切敏性材料,对温度不敏感;对于ESBR,当剪切速率达到102.4s-1时,表观剪切粘度对剪切速率依赖性开始变得与温度无关,而对于SSBR,当剪切速率达到102s-1后,表观剪切粘度对剪切速率依赖性已变得与温度无关;两种生胶的拟合曲线斜率均随着温度升高而下降,即温度升高,表观剪切粘度对剪切速率敏感性降低;在相同温度下,SSBR的拟合曲线斜率大于ESBR,这表明SSBR的表观剪切粘度对剪切速率更敏感。

图5 不同挤出温度下ESBR和SSBR的表观剪切粘度对剪切速率依赖性曲线

2.2 炭黑补强胶料挤出流变特性

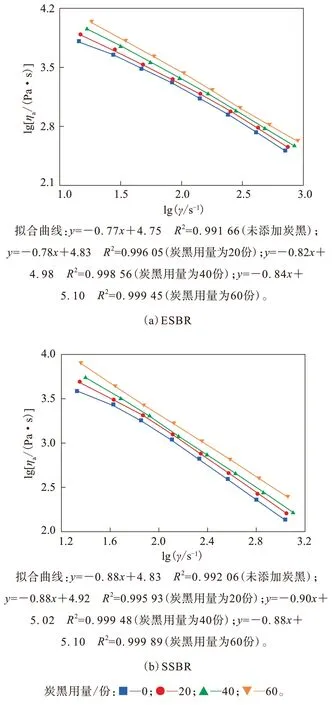

炭黑补强ESBR和SSBR胶料的表观剪切粘度对剪切速率依赖性曲线如图6所示。从图6可以看出,随着炭黑用量增大,两种胶料的表观剪切粘度增大,且保持非牛顿流体特性,ESBR胶料的表观剪切粘度大于SSBR胶料。从拟合曲线可以看出:两种胶料的表观剪切粘度与剪切速率呈线性关系;随着炭黑用量增大,两种胶料的粘-切敏感性增强,SSBR胶料的拟合曲线斜率变化程度小于ESBR胶料。分析认为,这是由于ESBR分子链段与炭黑相互作用较强,表观剪切粘度大,在相同外界剪切作用下,对炭黑补强胶料的表观剪切粘度影响更大,因此体现为粘-切敏感性较大;SSBR自身的表观剪切粘度对剪切速率敏感性高,因此SSBR胶料的拟合曲线斜率涨幅不大。

图6 炭黑补强ESBR和SSBR胶料的表观剪切粘度对剪切速率依赖性曲线(100 °C)

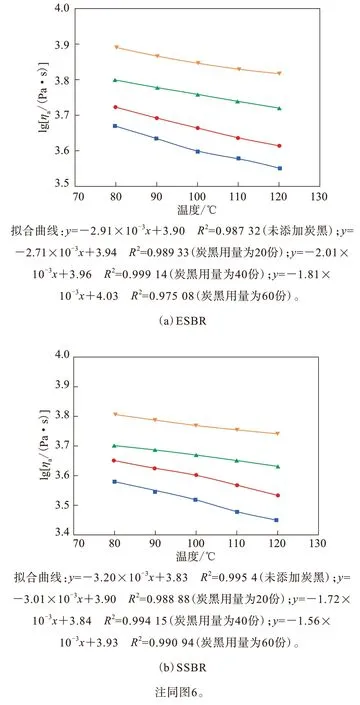

炭黑补强ESBR和SSBR胶料的表观剪切粘度对温度依赖性曲线如图7所示,剪切速率为101.5s-1。从图7可以看出,两种胶料的表观剪切粘度随着温度升高呈下降趋势。由拟合曲线斜率可知,随着炭黑用量增大,两种胶料表观剪切粘度对温度的敏感性降低,这是由于炭黑使胶料中结合胶含量减小,而炭黑自身对温度并不敏感,因此胶料的温敏性降低。

图7 炭黑补强ESBR和SSBR胶料的表观剪切粘度对温度依赖性曲线

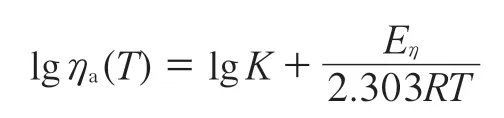

粘流活化能(Eη)可以反映材料流动难易程度以及粘度随温度变化的敏感性,其大小与分子链结构有关,而与分子数量关系不大。将阿累尼乌斯方程两边取对数可得:

式中,T为温度;K为斜率;R为常数。

以lgηa与1/T作图,根据所得斜率进一步计算不同炭黑用量胶料的Eη[13],结果如图8所示。从图8可以看出:随着炭黑用量增大,两种胶料的Eη均下降;炭黑用量为0和20份时,SSBR胶料的Eη大于ESBR胶料;炭黑用量为40和60份时,SSBR胶料的Eη小于ESBR胶料。

图8 不同炭黑用量ESBR和SSBR胶料的Eη

分析认为,ESBR分子链柔顺性好,链段由原位置运动到附近“空穴”所需能量小,因此Eη低。炭黑用量为20份时,体系中炭黑含量较少,无法抵消橡胶分子链自身结构优势,因此SSBR胶料的Eη较大。炭黑用量为40份时,炭黑与橡胶分子链的相互作用体现出来,尽管在较高温度下相互作用会减弱,但在高炭黑添加量下ESBR的柔性分子链优势还是得到体现,其与炭黑有更强的相互作用,对分子链段运动限制也更大,因此ESBR胶料的Eη较大。

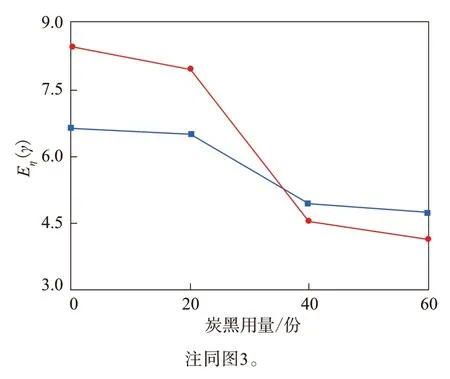

不同挤出温度下炭黑补强ESBR和SSBR胶料的表观剪切粘度对剪切速率依赖性曲线如图9所示,炭黑用量为60份。从图9中拟合曲线斜率可以看出,不同温度下两种胶料的表观剪切粘度对剪切速率依赖性不大,这与生胶有所不同,是由于温度对炭黑影响不大,炭黑的加入使整个体系更稳定,外界环境对胶料的影响被削弱。

图9 不同挤出温度下炭黑补强ESBR和SSBR胶料的表观剪切粘度对剪切速率依赖性曲线

炭黑补强ESBR和SSBR胶料挤出物的外观形貌如图10所示,炭黑用量为40份,挤出温度为100℃。从图10可以看出:与生胶挤出物外观相比,炭黑补强胶料挤出物外观得到明显改善;低剪切速率下胶料挤出物整体平直且表面光滑,随着剪切速率增大,表面粗糙程度增大,但仍整体平直,这是由于炭黑的加入使体系中结合胶含量减小,熔体弹性降低,炭黑与橡胶分子链之间的相互作用限制了分子链运动,挤出物表面畸变得到抑制,胶料的挤出性能明显改善;ESBR胶料挤出物表面畸变更严重,挤出胀大现象明显,这是因为ESBR分子链柔顺性好且生胶弹性大,挤出时容易发生畸变。

图10 不同剪切速率下炭黑补强ESBR和SSBR胶料挤出物的外观形貌

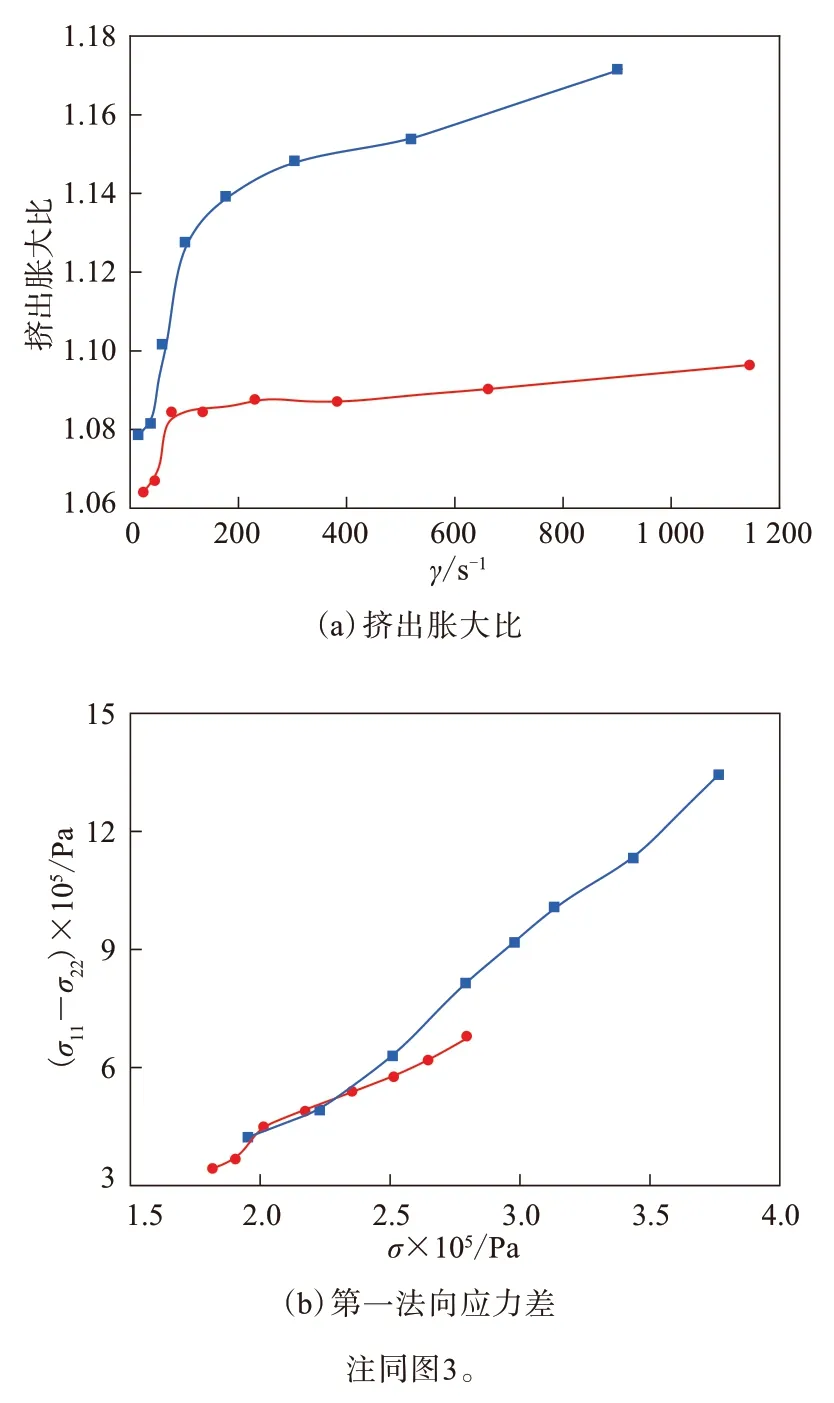

挤出胀大比表征挤出口模后材料所储存剩余可恢复弹性能的大小。根据分子构象理论,挤出胀大现象所体现的熔体弹性也是熵弹性的表现。法向应力差是粘弹性流体流动时弹性行为的主要表现,第一法向应力差(σ11-σ22)[13]是流动方向的法向应力与垂直方向的法向应力之差。

炭黑补强ESBR和SSBR胶料的挤出胀大比和第一法向应力差如图11所示,炭黑用量为60份,挤出温度为100 ℃。从图11可以看出:ESBR胶料的挤出胀大比和第一法向应力差均大于SSBR胶料,这说明在挤出过程中ESBR胶料储存较多弹性能量,即在拉伸与剪切流场的作用下,ESBR分子链形变量更大,分子链取向更严重,当脱离毛细管口模后,储存弹性能迅速释放,导致挤出胀大比增大;当剪切速率达到100 s-1时,SSBR胶料挤出胀大比开始平稳增大,而对于ESBR,当剪切速率达到200 s-1时,挤出胀大比才开始平稳增大,这说明SSBR胶料的挤出稳定性更优。

图11 炭黑补强ESBR和SSBR胶料的挤出胀大比和第一法向应力差

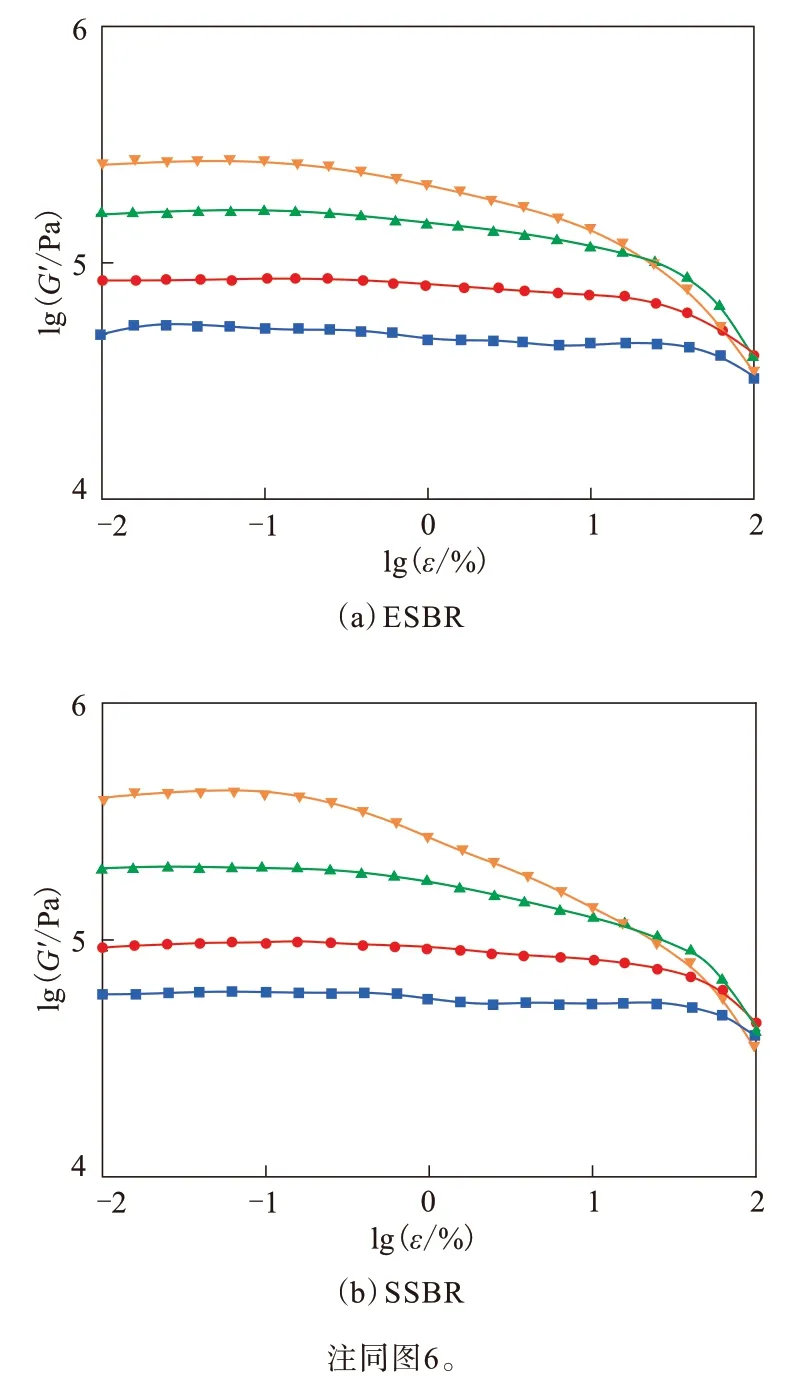

炭黑补强ESBR和SSBR胶料的储能模量(G′)对应变(ε)依赖性曲线如图12所示。从图12可以看出:随着炭黑用量增大,两种胶料的储能模量增大;炭黑用量一定时,SSBR胶料的储能模量大于ESBR胶料;当应变达到临界应变值时,随着应变增大,两种填料的储能模量迅速下降,表现出Payne效应。

图12 炭黑补强ESBR和SSBR胶料的G′对ε依赖性曲线

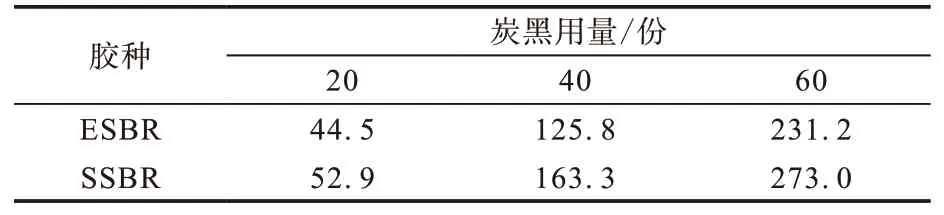

为比较炭黑在两种胶料中的分散情况,分别计算ΔG′,结果如表3所示。由表3可知,SSBR胶料的Payne效应更显著,说明SSBR胶料中炭黑网络化程度较高,而炭黑在ESBR胶料中的分散性较好。

表3 炭黑补强ESBR和SSBR胶料的ΔG′ kPa

为研究在相对分子质量相当情况下ESBR和SSBR与炭黑的相互作用,分别对两种胶料中结合胶含量进行测定[14],结果如表4所示。

表4 炭黑补强ESBR和SSBR胶料中结合胶质量分数

由表4可知:炭黑用量为20份时,两种胶料中结合胶含量较少,并未测得数据;炭黑用量为40和60份时,ESBR胶料中结合胶含量明显大于SSBR胶料。分析认为,由于ESBR分子链柔顺性较好,其与炭黑接触更充分,相互作用更强,提高了炭黑在橡胶基体中的分散性,因此ESBR胶料中结合胶含量更高,这表明反式-1,4-聚丁二烯结构与炭黑的相互作用比1,2-聚丁二烯结构更强。

3 结论

(1)相对分子质量对胶料的表观剪切粘度影响不大。与SSBR相比,ESBR分子链中乙烯基含量低,反式-1,4-聚丁二烯结构含量高,分子链柔顺性好,相同炭黑用量下结合胶含量更高,与炭黑相互作用更强,生胶及其补强胶料的表观剪切粘度和剪切应力更大。

(2)ESBR和SSBR生胶在挤出时均发生整体挤出畸变,随着剪切速率增大,两种生胶与管壁接触面出现粘-滑转变,在高剪切速率下,边界重新稳定;炭黑补强ESBR和SSBR胶料挤出物表面畸变得到抑制,SSBR胶料挤出稳定性更好,ESBR弹性高,挤出胀大现象更明显。