碳酸钙晶须补强炭黑/天然橡胶/丁腈橡胶复合材料的性能研究

雷云霄,曹建新,王稚阳

(贵州大学 化学与化工学院,贵州 贵阳 550000)

天然橡胶(NR)具有优异的物理性能,其链段柔顺性和电绝缘性好、弹性高,但耐油性和耐溶剂性差[1]。丁腈橡胶(NBR)是丙烯腈单体与丁二烯单体通过乳液聚合法获得的非结晶性橡胶,其耐油性好,但弹性、抗压缩永久变形等性能差[2]。通过NR与NBR并用,可获得兼具NR物理性能和NBR耐油性能的并用硫化胶[3]。炭黑补强NR/NBR并用硫化胶的强度和模量显著提高,但相对炭黑补强NR复合材料有所下降,因此限制了其使用范围。

碳酸钙晶须以单晶形式生长,长径比大,尺寸一般为微米级,原子排列高度有序,其强度接近于完整晶体理论值,机械强度高。碳酸钙晶须的高度取向结构不仅使其具有高强度和高模量,而且还具有电、光、磁、介电、导电及超导电性质。在复合材料中加入碳酸钙晶须,可有效提高复合材料的强度和模量[4-5]。

本工作采用钛酸酯偶联剂对碳酸钙晶须进行表面处理,研究改性碳酸钙晶须对炭黑/NR/NBR复合材料性能的影响。

1 实验

1.1 主要原材料

NR,贵州3537厂提供;NBR,上海正上化工科技有限公司提供;炭黑N330,广州杜巴新材料科技有限公司产品;碳酸钙晶须,江西峰竺新材料科技有限公司产品;硬脂酸,广州市立南化工有限公司产品;钛酸酯偶联剂(牌号HY201)和硫黄,淮安和元化工有限公司产品;促进剂TMTD,景县双力锌业有限公司提供。

1.2 试验配方

NR 50,NBR 50,炭黑N330 50,硬脂酸4,硫黄 4,促进剂TMTD 0.32,碳酸钙晶须变量。

1.3 主要设备和仪器

XK-90型两辊开炼机,青岛亚华机械有限公司产品;FR-141型平板硫化机,发瑞仪器科技有限公司产品;HH-S2型恒温水浴锅,江苏金怡仪器科技有限公司产品;JJ-1型搅拌器,上海研承仪器有限公司产品;SHR-10A型高速混料机,张家港市万凯机械有限公司产品;CMT-2型电子万能试验机,济南联工测试技术有限公司产品;ZY-1001型DIN磨耗机,扬州正艺试验机械有限公司产品;ZJL-200型转矩流变仪,长春市智能仪器设备有限公司产品;MERLIN Compact扫描电子显微镜(SEM),德国蔡司公司产品;RPA2000型橡胶加工分析仪(RPA),美国阿尔法科技有限公司产品;BSM-220.3型电子分析天平,上海卓精有限公司产品;JF99A型接触角测定仪,上海中晨科技有限公司产品。

1.4 试样制备

1.4.1 改性碳酸钙晶须

取碳酸钙晶须质量2%的改性剂钛酸酯溶于200 mL无水乙醇,经搅拌器搅拌,待完全溶解后,倒入装有1.5 kg碳酸钙晶须的高速混料机中混料,温度升至120 ℃后冷却,得到改性碳酸钙晶须。

1.4.2 改性碳酸钙晶须/炭黑/NR/NBR复合材料

将转矩流变仪的转子转速设定为60 r·min-1、起始温度设定为60 ℃。NR与NBR按质量比50/50放入转矩流变仪塑炼5 min,再依次加入硫黄、炭黑、碳酸钙晶须、促进剂TMTD等小料,继续混炼3 min,得到共混胶;将共混胶放入辊距调至2 mm的开炼机上,薄通3次,打三角包、打卷5次,然后出片,自然冷却24 h,待用。将混炼胶放入模具,在平板硫化机上硫化,条件为145 ℃/16 MPa×5 min;出模冷却,制样,待测。

1.5 测试分析

1.5.1 活化指数

在500 mL烧杯中放入200 mL去离子水,称取10 g改性碳酸钙晶须放入其中,用玻璃棒均匀搅拌5 min,静置,取出上层悬浮的碳酸钙晶须,抽滤烘干,称其质量。活化指数为样品中漂浮部分的质量与样品总质量之比。

1.5.2 接触角

碳酸钙晶须及改性碳酸钙晶须在压片机上压成表面光滑的圆片,用接触角测定仪测试接触角。

1.5.3 微观结构

采用SEM观察改性前后碳酸钙晶须及碳酸钙晶须/炭黑/NR/NBR复合材料的断面微观形貌。

1.5.4 物理性能和耐油性能

拉伸性能和撕裂强度:采用电子万能试验机分别按GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》和GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》测试,拉伸速率为500 mm·min-1,测试温度为室温,其中撕裂强度试样采用直角形。

耐油性能:按GB/T 1690—2010《硫化橡胶或热塑性橡胶 耐液体试验方法》测试体积变化率,采用ASTM 3#标准油,试验条件为100 ℃×72 h。

1.5.5 RPA分析

采用RPA测试动态力学性能,应变扫描条件为:温度 60 ℃,频率 60 Hz,应变范围0.25%~97.6%;温度扫描条件为:应变 7%,频率 60 Hz,温度范围 60~120 ℃。

2 结果与讨论

2.1 碳酸钙晶须的改性

2.1.1 活化指数和接触角

未改性碳酸钙晶须的活化指数为零,接触角为57.32°;钛酸酯偶联剂改性后碳酸钙晶须的活化指数为0.92,接触角为123.65°。

采用改性剂对碳酸钙晶须进行改性,实质是改性剂与碳酸钙晶须表面发生物理或化学作用,在碳酸钙晶须表面覆盖一层改性剂,改性剂作为桥梁,可以有效改善无机填料与有机物的界面结合。未经表面处理的碳酸钙晶须的接触角小于90°,而钛酸酯偶联剂改性后碳酸钙晶须的接触角大于90°。根据杨氏方程,当接触角大于90°时,复合材料为亲油疏水性物质;当接触角小于90°时,复合材料为亲水疏油性物质,接触角越大,改性效果越好。

2.1.2 微观结构

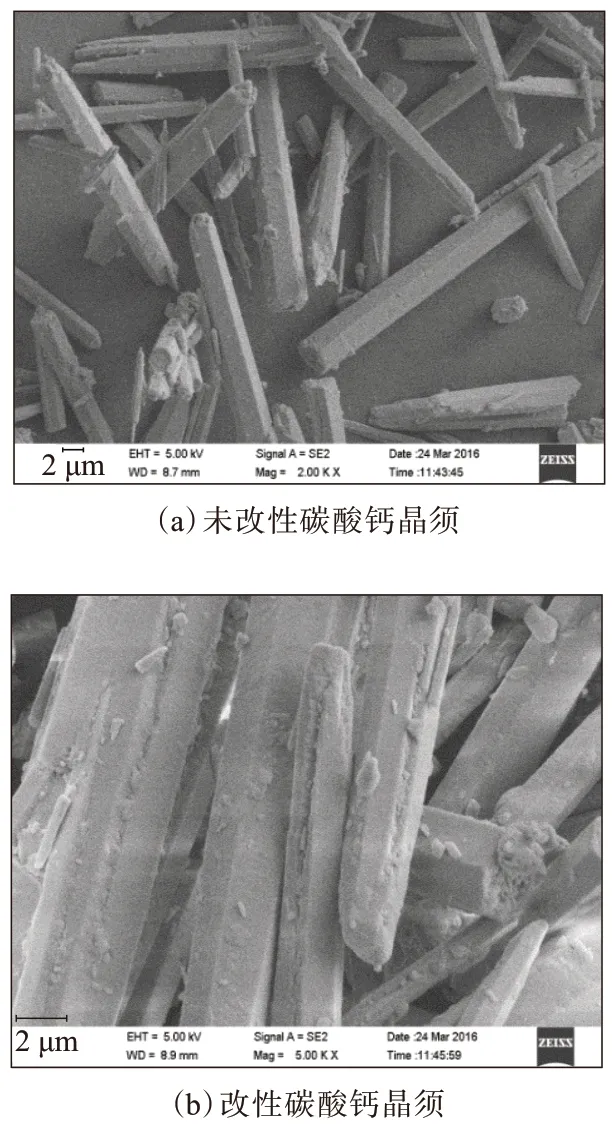

未改性和改性碳酸钙晶须的SEM照片如图1所示。

图1 未改性和改性碳酸钙晶须的SEM照片

从图1可以看出,未改性碳酸钙晶须表面相对光滑,而改性碳酸钙晶须表面相对粗糙,被改性剂包覆。

2.2 碳酸钙晶须/炭黑/NR/NBR复合材料性能

2.2.1 物理性能和耐油性能

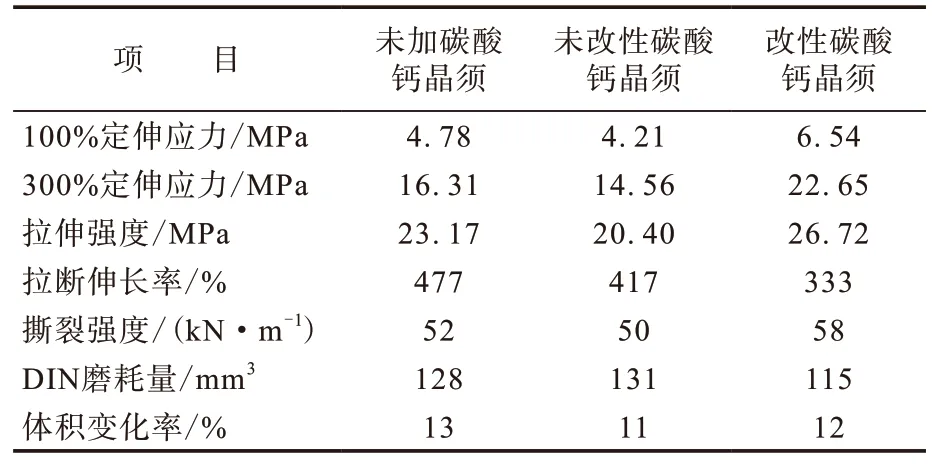

碳酸钙晶须表面处理对复合材料物理性能和耐油性能的影响如表1所示。

表1 碳酸钙晶须表面处理对复合材料物理性能和耐油性能的影响

从表1可以看出,与未加碳酸钙晶须的复合材料相比,加入未改性碳酸钙晶须复合材料的拉伸强度和撕裂强度减小,加入改性碳酸钙晶须复合材料的定伸应力、拉伸强度和撕裂强度均增大,DIN磨耗量减小,耐油性能没有明显变化。

分析认为:未改性的碳酸钙晶须在复合材料中与橡胶界面结合差,碳酸钙晶须的加入不仅没有提高复合材料的物理性能,反而破坏了复合材料原有的结构规整性,使物理性能下降;碳酸钙晶须经钛酸酯偶联剂改性后与橡胶界面的结合力增强,使复合材料中的网络结构更加完善,碳酸钙晶须的补强作用得到充分发挥,从而提高了复合材料的物理性能;复合材料的耐油性能主要取决于NBR的用量,因此耐油性能变化不大。

改性碳酸钙晶须用量对复合材料物理性能和耐油性能的影响如表2所示。

从表2可以看出:随着改性碳酸钙晶须用量的增大,复合材料的拉伸强度和撕裂强度均先增大后减小,改性碳酸钙晶须用量为4份时,复合材料的拉伸强度和撕裂强度达到最大值;定伸应力随改性碳酸钙晶须用量的增大而逐渐增大,拉断伸长率逐渐减小,耐油性能没有明显变化。

表2 改性碳酸钙晶须用量对复合材料物理性能和耐油性能的影响

分析认为:适量的改性碳酸钙晶须在炭黑/NR/NBR复合材料中能形成较完善的网络结构,有利于复合材料应力增高、应变增大时小范围结晶,提高拉伸强度和撕裂强度;改性碳酸钙晶须用量过大时,其在橡胶基体中的分散性变差,不利于应力诱导结晶,导致复合材料的物理性能下降[6];碳酸钙晶须属于刚性填料,随着碳酸钙晶须用量的增大,复合材料的拉断伸长率减小;碳酸钙晶须的相对用量较小,对复合材料的耐油性能影响不大。

2.2.2 SEM分析

碳酸钙晶须/炭黑/NR/NBR复合材料断面的SEM照片如图2所示。

图2 碳酸钙晶须/炭黑/NR/NBR复合材料的SEM照片

从图2可以看出:复合材料中未改性碳酸钙晶须与橡胶界面有明显缝隙;经过钛酸酯表面处理的碳酸钙晶须与橡胶“无缝结合”。

分析认为,碳酸钙晶须经过钛酸酯偶联剂改性后,与橡胶的相容性较好,界面结合力增强,复合材料的微观结构更“紧凑”,碳酸钙晶须的抗折、抗压等高强度性质在复合材料中得到充分发挥,从而使复合材料性能显著提高。

2.2.3 RPA分析

不同用量改性碳酸钙晶须/炭黑/NR/NBR复合材料的储能模量(G′)与应变(ε)的关系曲线如图3所示。

图3 不同用量改性碳酸钙晶须/炭黑/NR/NBR复合材料的G′-lg ε曲线

从图3可以看出:随着应变的增大,复合材料的G′减小;随着改性碳酸钙晶须用量的增大,复合材料的Payne效应增强[7]。

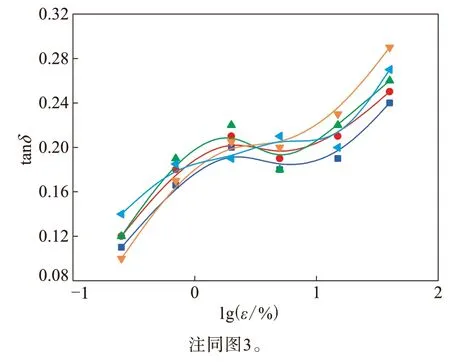

不同用量改性碳酸钙晶须/炭黑/NR/NBR复合材料的损耗因子(tanδ)与应变的关系曲线如图4所示。

从图4可以看出:当应变较小(小于1.1%)时,随着改性碳酸钙晶须用量的增大,复合材料的tanδ增大;当应变增大到1.1%~15%时,随着改性碳酸钙晶须用量的增大,复合材料的tanδ变化无明显规律;当应变大于20%时,复合材料的tanδ急剧增大。

图4 不同用量改性碳酸钙晶须/炭黑/NR/NBR复合材料的tanδ-lg ε曲线

分析认为:在较小的应变范围内,应变增大时,碳酸钙晶须与橡胶的网络被破坏,碳酸钙晶须用量越大,形成的网络越完善,破坏时损耗的能量多,tanδ增大;继续增大应变,tanδ以交联橡胶发生弹性形变时链段运动损耗为主[8]。

3 结论

(1)钛酸酯偶联剂改性碳酸钙晶须的活化指数达到0.92,接触角为123.65°,有效地改善了碳酸钙晶须与橡胶的相容性。

(2)经钛酸酯偶联剂改性的碳酸钙晶须显著提高了炭黑/NR/NBR复合材料的物理性能,使炭黑/NR/NBR复合材料具有不弱于炭黑/NR复合材料的物理性能,并且兼具NBR优异的耐油性,进一步扩宽了橡胶复合材料的使用范围。

(3)改性碳酸钙晶须的加入提高了炭黑/NR/NBR复合材料的G′,有效增强了复合材料的Payne效应。