白炭黑/天然橡胶湿法混炼共沉胶的性能研究

刘大晨,汤 琦,刘 策,梁 雨

(沈阳化工大学 材料科学与工程学院,辽宁 沈阳 110142)

近年来,白炭黑/天然橡胶(NR)湿法混炼共沉胶的研究是一个热门话题。众所周知,白炭黑不仅可以改善胶料的物理性能,而且填充白炭黑的胶料具有较好的动态性能,能够满足轮胎的使用要求[1-2]。但是白炭黑在干法混炼过程中容易团聚,会造成粉尘污染、不易吃料且混炼时间较长,能源消耗大。湿法混炼就是在天然胶乳中加入白炭黑等填料,再经过凝聚、干燥等工艺,克服了干法混炼的缺点[3-4]。

本工作主要研究白炭黑/NR湿法混炼共沉胶的加工性能、物理性能和动态力学性能,并与传统干法混炼胶进行对比,为湿法混炼共沉胶在轮胎胎面胶中的应用提供实验依据。

1 实验

1.1 主要原材料

NR,RSS3,海南天然橡胶产业集团股份有限公司产品;白炭黑,牌号HD165MP,确成硅化学股份有限公司产品;偶联剂Si69,南京道宁化工有限公司产品。

1.2 试验配方

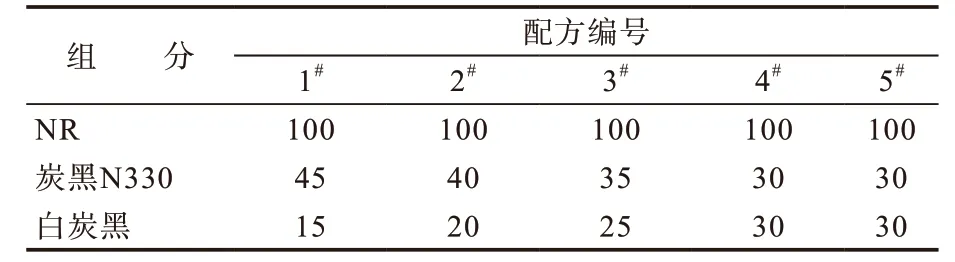

试验配方如表1所示。

表1 试验配方 份

1.3 主要设备和仪器

XLB-D(Q)400×400×2E型平板硫化机,青岛亚东机械集团有限公司产品;UR-2030SD型发泡硫化仪和UM-2050型门尼粘度仪,中国台湾优肯科技股份有限公司产品;SU8010型场发射扫描电子显微镜(SEM),日本日立公司产品;TCS2000型伺服控制拉力试验机和RPA8000型橡胶加工分析(RPA)仪,高铁检测仪器有限公司产品;DHR-2型旋转流变仪,美国TA仪器公司产品。

1.4 试样制备

先将白炭黑/NR湿法混炼共沉胶在40 ℃下烘2 h,包辊后依次加入氧化锌、硬脂酸、古马隆树脂、防老剂4010NA、促进剂NOBS,混炼3 min后加入炭黑,混炼均匀后加入偶联剂,最后加入硫黄和促进剂TMTD,混炼3 min下片。混炼胶在平板硫化机上硫化,硫化条件为145 ℃×t90。

1.5 测试分析

1.5.1 门尼焦烧性能

采用门尼粘度仪测定混炼胶的门尼焦烧性能,选用大转子,测试温度为120 ℃。

1.5.2 硫化特性

采用发泡硫化仪测定混炼胶的硫化特性,测试温度为145 ℃。

1.5.3 物理性能

硫化胶的物理性能均按相应的国家标准测定,其中撕裂强度试样采用直角形。

1.5.4 RPA分析

采用橡胶加工分析仪对混炼胶进行加工性能分析,应变扫描条件为:温度 60 ℃,频率 1 Hz,应变范围 1%~100%;频率扫描条件为:温度60 ℃,应变 100%,频率范围 1~4 Hz;温度扫描条件为:频率 1 Hz,应变 100%,温度范围60~120 ℃。

1.5.5 动态力学分析(DMA)

采用旋转流变仪对硫化胶进行动态性能分析,温度扫描条件为:温度范围 -60~+70 ℃,升温速率 5 ℃·min-1,频率 9 Hz,应变0.01%。

2 结果与讨论

2.1 白炭黑分散性

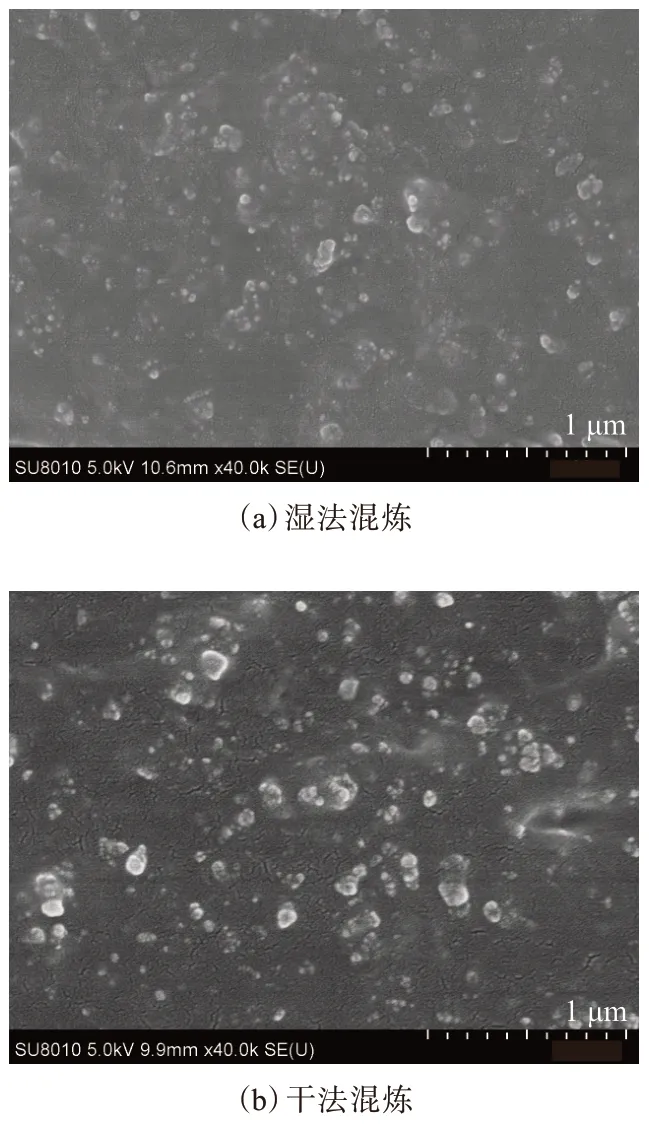

对湿法和干法混炼硫化胶的试样进行低温脆断,断面喷金处理,采用SEM观察白炭黑粒子在硫化胶中的分散性,结果如图1所示。

图1 硫化胶低温脆断断面SEM照片

从图1可以看出,硫化胶中的白炭黑粒子大小比较均匀且以纳米级尺寸分散于NR基体中。湿法混炼共沉胶中白炭黑粒子分散较为均匀,干法混炼硫化胶中白炭黑有团聚现象,这主要是由于干法混炼硫化胶中白炭黑的分散仅仅依靠机械剪切作用力,混炼大多为层流混合,因此不能达到理想效果。

2.2 门尼焦烧性能

胶料的门尼焦烧性能如表2所示。门尼焦烧性能是混炼胶在加工温度下早期硫化的特性,M5和M35表示焦烧粘度,t5和t35分别表示混炼胶粘度在最小值上升5和35个门尼值所对应的时间,通常用t5表示混炼胶的焦烧时间。

表2 胶料的门尼焦烧性能

从表2可以看出,在湿法混炼共沉胶中,随着白炭黑用量的增大,胶料的焦烧时间逐渐延长,焦烧粘度也相应增大。分析认为,补强体系总量一定,白炭黑由于粒径小、比表面积大、结构度高,通过偶联剂作用能够与大分子链形成化学键合,比炭黑吸附作用对大分子链的束缚力大,因此对混炼胶的粘度贡献大;白炭黑表面的大量羟基会吸附促进剂,阻碍了早期的交联,从而延长了焦烧时间。与干法混炼胶相比,3#和4#配方湿法混炼共沉胶的焦烧粘度较大,这主要与白炭黑的分散性有关,湿法混炼共沉胶中白炭黑的分散性较好,对粘度的贡献较大。

2.3 硫化特性

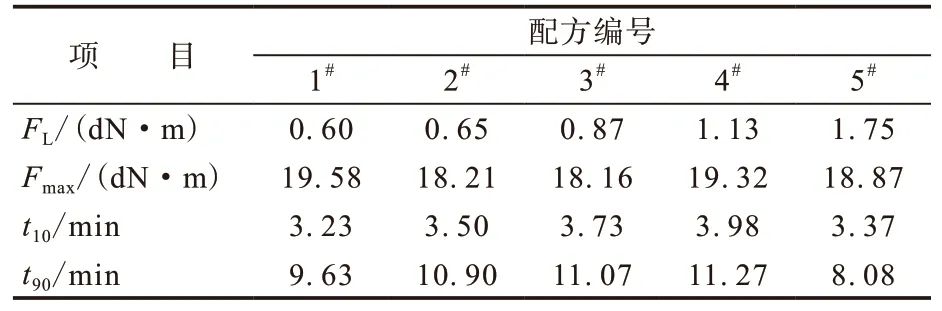

胶料的硫化特性如表3所示。

从表3可以看出:湿法混炼共沉胶中,随着白炭黑用量的增大,胶料的焦烧时间和正硫化时间逐渐延长,说明增大白炭黑用量可以延迟胶料的硫化,这是因为在硫黄硫化体系中,呈酸性的白炭黑抑制橡胶硫化作用所致,进而硫黄交联效率降低;与湿法混炼共沉胶相比,干法混炼胶的正硫化时间更短,因为干法混炼中白炭黑分散性差,团聚作用降低了其酸性对硫化的抑制,正硫化时间缩短。

表3 胶料的硫化特性

2.4 物理性能

硫化胶的物理性能如表4所示。

表4 硫化胶的物理性能

从表4可以看出,在湿法混炼共沉胶中,随着白炭黑用量的增大,硫化胶的拉伸强度逐渐增大,磨耗量先增大后减小。这是因为白炭黑在共沉胶中的分散性较好,补强效果好,拉伸强度逐渐增大。与干法混炼硫化胶相比,湿法混炼共沉胶的硬度和定伸应力较大,拉伸强度除1#配方外均较大,阿克隆磨耗量较小,这与白炭黑分散性密切相关,白炭黑分散性越好,拉伸过程中的应力分散越均匀,在干法混炼胶中白炭黑容易团聚成较大颗粒,造成应力集中,因而强度降低。

2.5 RPA分析

2.5.1 粘性转矩

混炼胶的粘性转矩与频率、应变和温度的关系曲线如图2所示。

从图2可以看出,随着频率和应变的增大,混炼胶的粘性转矩逐渐增大,最后趋于平缓。分析认为:混炼胶不存在交联,没有交联网络结构,随着外力作用的增大,橡胶大分子链逐渐运动,导致粘性转矩增大;当外力足够大时,大分子链的运动力远远大于分子链间的摩擦力,因此粘性转矩趋于平缓。混炼胶的粘性转矩随温度升高而呈减小趋势,这是由于温度升高,大分子链运动所需能量减小,粘性转矩先减小后接近平缓。综合来看,混炼胶的粘性转矩受应变的影响较大,即Payne效应明显。

图2 混炼胶的粘性转矩与频率、应变和温度的关系曲线

从图2还可以看出:在湿法混炼共沉胶中,白炭黑用量对混炼胶粘性转矩的影响较大,白炭黑用量越大,粘性转矩越大;干法混炼胶的粘性转矩比湿法混炼共沉胶小,这是由于干法混炼的炼胶时间较长,而且白炭黑分散性不好,容易团聚所致。无论是湿法混炼还是干法混炼,白炭黑用量是粘性转矩的主要影响因素,且当用量超过一定范围时,粘性转矩的变化更加明显。

2.5.2 损耗因子

混炼胶的损耗因子(tanδ)与频率、应变和温度的关系曲线如图3所示。

图3 混炼胶的tanδ与频率、应变和温度的关系曲线

从图3可以看出:混炼胶的tanδ随频率的加快而逐渐减小,这是由于混炼胶并没有交联,外力作用加快,大分子链会跟随外力运动,混炼胶的弹性模量逐渐增大,因此tanδ减小;混炼胶的tanδ随应变增大而逐渐增大,这主要是由于Payne效应引起的,大应变会导致填料网络结构破坏,结合胶含量减小,粘性模量增大,因此tanδ增大;混炼胶的tanδ随温度升高而呈增大趋势,这主要是由于温度升高,会使大分子运动加快,硫化逐渐开始,分子间摩擦和缠结几率增大,因此tanδ增大。

从图3还可以看出:在湿法混炼共沉胶中,随着白炭黑用量的增大,混炼胶的tanδ在测试范围内逐渐减小,表明在加工过程中混炼胶的生热较低;与相同白炭黑含量的干法混炼胶相比,湿法混炼共沉胶的tanδ较小。

2.6 DMA分析

2.6.1 滚动阻力

轮胎的滚动阻力可以用60 ℃时的tanδ来表征,tanδ值越小,则滚动阻力越低[5]。50~75 ℃下硫化胶的tanδ与温度的关系曲线如图4所示。

图4 50~75 °C下硫化胶的tanδ-温度曲线

从图4可以看出,在测试滚动阻力的温度范围内,湿法混炼共沉胶的tanδ值在0.05~0.07之间,比干法混炼胶小很多,表明湿法混炼更有利于降低胶料的滚动阻力,这与白炭黑的分散性有关,胶料在受到外力作用时,白炭黑分散性越好,应力分布越均匀,相应的应变也变化均匀,滞后损失小,因此tanδ值较小。

从图4还可以看出,含20份白炭黑的湿法混炼共沉胶的tanδ值在60 ℃时最小,滚动阻力最低。

2.6.2 抗湿滑性

通常对于相同硬度和硫化体系的胶料,0 ℃时的tanδ值与轮胎抗湿滑性的相关系数接近1[6]。-10~+10 ℃下硫化胶的tanδ与温度的关系曲线如图5所示。

图5 -10~+10 °C下硫化胶的tanδ-温度曲线

从图5可以看出,0 ℃时湿法混炼共沉胶的tanδ值在0.07~0.08之间,明显比60 ℃时的tanδ值大,更好地表明了湿法混炼共沉胶在降低滚动阻力的同时提高了抗湿滑性。

从图5还可以看出:0 ℃时含20份白炭黑的湿法混炼共沉胶的tanδ较大;与干法混炼硫化胶相比,湿法混炼共沉胶的tanδ较大,表明湿法混炼共沉胶的抗湿滑性较好。

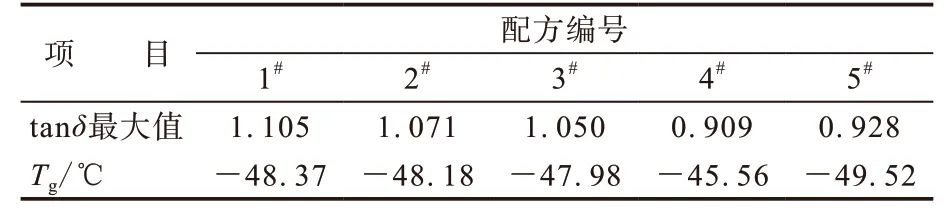

2.6.3 耐寒性

胶料的玻璃化温度(Tg)是表征耐寒性的一个重要指标,Tg越低,耐寒性越好。对于耐寒性橡胶,通常Tg是橡胶保持弹性的最低温度,即低温下保持其弹性及正常工作的能力[7]。-55~-40 ℃下硫化胶的tanδ与温度的关系曲线如图6所示,硫化胶的tanδ最大值和Tg如表5所示。

图6 -55~-40 °C下硫化胶的tanδ-温度曲线

表5 硫化胶的tanδ最大值和Tg

从图6和表5可以看出:湿法混炼共沉胶中白炭黑用量对胶料耐寒性的影响显著,增大白炭黑用量,硫化胶的tanδ略有减小,Tg升高,耐寒性变差,这是因为白炭黑与大分子链之间为化学键合,增大白炭黑用量会阻碍链段运动所致。与湿法混炼共沉胶相比,干法混炼硫化胶的Tg较低,这是因为白炭黑分散性差,通过偶联剂作用其与大分子链的化合键少,束缚链段能力较弱,因此Tg较低。

3 结论

(1)SEM分析表明,与干法混炼胶相比,白炭黑在湿法混炼共沉胶中的分散性更好,能够对NR起到很好的补强作用。

(2)在湿法混炼共沉胶中,随着白炭黑用量的增大,胶料的焦烧时间和正硫化时间逐渐延长,硫化胶的拉伸强度逐渐增大,阿克隆磨耗量先增大后减小,tanδ略有减小,Tg升高;含20份白炭黑的湿法混炼共沉胶的滚动阻力最低,抗湿滑性最好。

(3)与干法混炼胶相比,湿法混炼共沉胶的正硫化时间更长,加工能耗大,生热低,硫化胶具有较低的滚动阻力和优异的抗湿滑性,耐寒性稍差。