轴承钢专用ELID磨削液电解成膜性和防锈性研究

关佳亮,路文文,孙晓楠,戚泽海

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

轴承钢是滚动轴承加工中应用最普遍的材料,主要用于加工球、滚子和套圈等,其具有良好的抗磨性、淬透性、尺寸稳定性和抗腐蚀性,热处理后可获得较高且均匀的硬度,广泛应用于航空航天、汽车制造、铁路运输和国防工业等领域[1]。然而,上述良好的物理性能也相应为其精密高效的加工制造带来加工效率低、磨削状态差、砂轮易堵塞、加工表面易产生烧伤及裂纹等系列问题。在线电解修整(ELID)磨削技术是解决轴承钢加工难题的新技术,磨削液是ELID磨削技术的重要组成模块之一。新研制的轴承钢专用ELID磨削液HDMY-30除了通用磨削液HDMY-20所具有的润滑性、冷却性和清洗渗透性外,还应具有较强的电解成膜性,减少工件及机床设备的锈蚀是决定其能否推广应用的关键。针对这一问题,对磨削液HDMY-30的电解成膜性和防锈性进行了分析和优化,验证了该磨削液满足使用要求。

1 ELID磨削技术原理

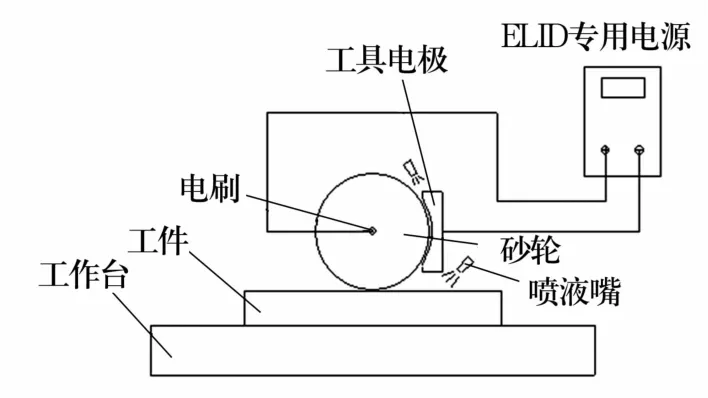

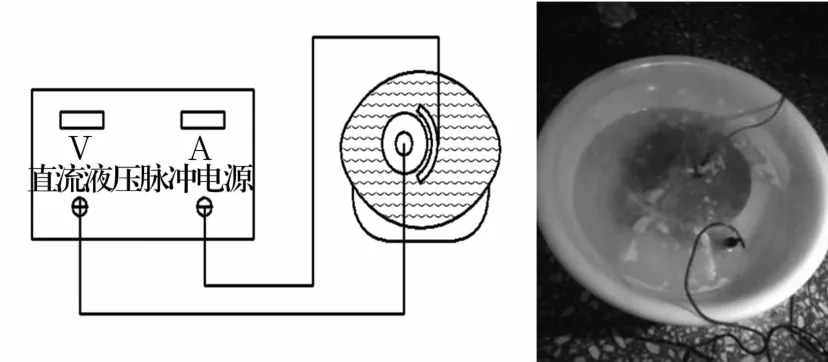

ELID磨削技术原理如图1所示。金属结合剂砂轮通过电刷接电源正极作为电解阳极,根据砂轮形状制成的工具电极接电源负极作为电解阴极,在阳极与阴极之间注入专用电解磨削液。利用阳极溶解效应,砂轮表面金属结合剂被电解去除,使新的磨粒露出砂轮表面,始终保持砂轮的锐利性。随着电解过程的进行,在砂轮表面形成一层氧化膜,有效抑制砂轮过度电解。当砂轮表面的磨粒磨钝后,氧化膜被工件材料刮擦去除,电解过程继续进行,对砂轮表面进行修锐。上述过程不断重复进行并达到动态平衡,从而实现稳定且高效的最佳磨削过程[2-3]。

图1 ELID磨削技术原理Fig.1 Principle of ELID grinding technology

2 磨削液的电解成膜性

2.1 电解成膜作用及过程

氧化膜在ELID磨削中起至关重要的作用。精磨阶段的进给量很小,在砂轮表面形成的良好柔性氧化膜厚度远大于磨粒的出刃高度,使砂轮基体表层磨料不直接与工件接触,砂轮上覆盖的氧化膜将代替金属基砂轮参与真正的磨削过程。通过氧化膜对工件进行光磨,从而实现磨、研、抛于一体的ELID精密镜面磨削[4]。

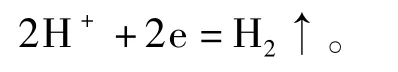

在电解过程中铸铁结合剂砂轮作为阳极的铁基会失去电子变成铁离子进入磨削液中,然后与阳极周围的氢氧根离子结合生成浅绿色氢氧化亚铁,氢氧化亚铁被进一步氧化生成红褐色氢氧化铁,氢氧化铁失水而生成氧化铁。反应式为

因此,阳极生成的致密均匀的氧化膜应是氢氧化铁和氧化铁的混合物[5]。阴极发生水电解反应,氢离子得到电子生成氢气,构成得失电子的闭合回路,即

2.2 电解成膜试验

磨削液HDMY-20能满足大多数材料的ELID磨削要求,实现砂轮的电解修锐及表面钝化成膜[6]。由于轴承钢在磨削过程中磨削力大、磨削温度高、砂轮黏附率大,导致工件表面烧伤严重,这就要求磨削液具有较强的电解去除能力,即在满足砂轮电解修锐的同时,能快速电解去除黏附在砂轮表面的磨屑,保证砂轮在磨削轴承钢时状态良好,因此磨削液HDMY-20已不能满足轴承钢材料的ELID磨削[7]。磨削液HDMY-30是在HDMY-20的基础上,为解决轴承钢加工中砂轮表面黏附率大,磨屑不易排出等加工难题而研制。通过静态模拟试验对上述2种磨削液的电解成膜性进行对比分析。

2.2.1 试样的制备

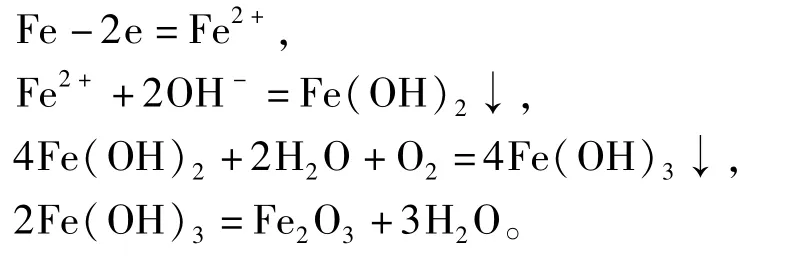

2种磨削液的成分见表1。按表1配置2种磨削液各250 g,再按1∶20用水稀释后备用。

表1 2种磨削液的成分Tab.1 Composition of two kinds of grinding fluids w,%

2.2.2 试验设备和方法

静态模拟试验装置如图2所示。采用铸铁基金刚石砂轮作为电解阳极,将根据砂轮形状制成的导电性良好的弧形铜块作为电解阴极,分别用导线连接至ELID磨削专用电源的正、负极上,再把砂轮和电极依次放入上述稀释后的磨削液中,分别记录电源显示器显示的电流变化规律,并观察砂轮表面电解成膜效果。

图2 静态模拟试验装置Fig.2 Device for static simulation experiment

2.2.3 试验结果与分析

2种磨削液的电流变化曲线如图3所示。磨削液HDMY-30和HDMY-20的电流变化趋势大体相同,但比HDMY-20的电流变化更明显,最大电解电流高2 A,电解成膜时间也缩短约2 min,由此可得出磨削液HDMY-30比HDMY-20的电解去除能力更强,生成氧化膜的时间更短。这是由于磨削液HDMY-30中电解质质量分数增大,电解速度加快,最大电解电流增大,但会造成成膜困难,电解损耗过大。通过提高成膜剂质量分数,加快砂轮成膜速度,阻止砂轮过度电解,使砂轮的电解和成膜达到动态平衡,从而保证砂轮的尺寸精度。

图3 2种磨削液的电流变化曲线Fig.3 Variation curve of current of two kinds of grinding fluids

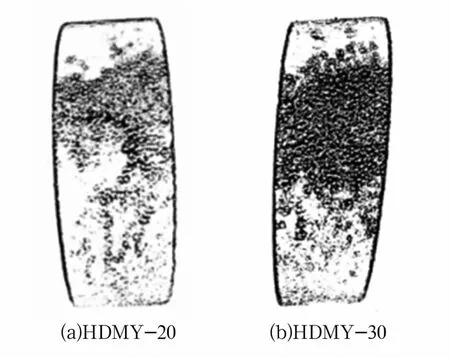

2种磨削液在静态模拟试验中砂轮表面生成氧化膜的效果如图4所示。磨削液HDMY-30与HDMY-20相比,砂轮表面生成氧化膜的致密性和均匀性都更好,氧化膜较厚,说明磨削液HDMY-30的电解成膜性优于HDMY-20,使氧化膜在ELID磨削中的光磨阶段对已加工表面进行高速研、抛作用得到更充分的发挥。

图4 2种磨削液的电解砂轮成膜效果Fig.4 Electrolytic grinding wheel film-forming effect of two kinds of grinding fluids

3 磨削液的防锈性

3.1 防锈作用原理

为使磨削液HDMY-30能在生产中推广使用,必须对其防锈性进行准确评价和优化,使其满足不锈蚀机床设备的使用要求。

ELID磨削液大多为水基磨削液,磨削液中的防锈剂大致可分为水溶性有机缓蚀剂和水溶性无机缓蚀剂。三乙醇胺是常用的有机缓蚀剂,防锈作用机理是吸附在金属表面,阻止金属进一步溶解,起到缓蚀防锈作用;磷酸钠是常用的无机缓蚀剂,防锈作用机理是使金属表面形成不溶性钝化膜或反映膜层,防止金属腐蚀[8]。

3.2 防锈试验

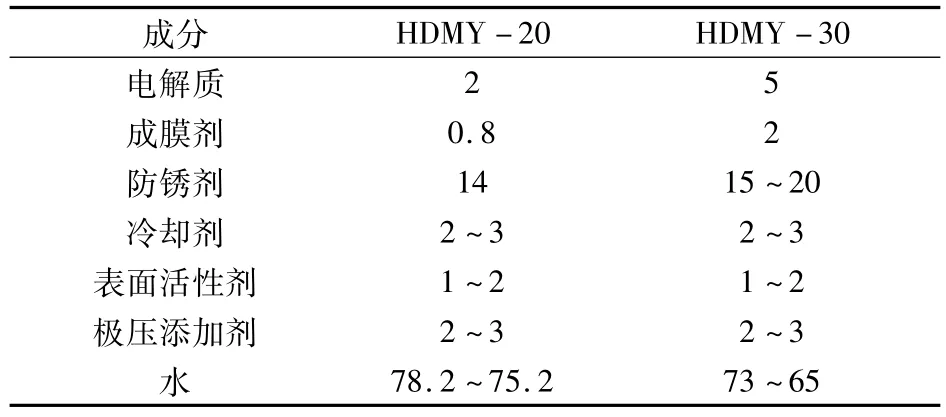

磨削液HDMY-30电解去除能力强的同时防锈性也随之增强,合理的防锈剂质量分数可提高磨削液的防锈性。由前期试验可知:磨削液HDMY-30中防锈剂质量分数为15%~20%时对电解成膜性影响很小,所以在保证磨削液HDMY-30具有强电解成膜性的同时,探究防锈剂质量分数不同时磨削液的防锈效果。

3.2.1 试样的制备

在确保磨削液中其他成分的质量分数和性能不变的前提下,改变防锈剂质量分数后磨削液的防锈效果见表2。按表2用水配置4种电解修整磨削液各20 mL备用。

表2 防锈剂质量分数不同时磨削液的防锈效果Tab.2 Anti-rust effect of grinding fluid with different mass fractions of anti-rust agents

3.2.2 试验设备与方法

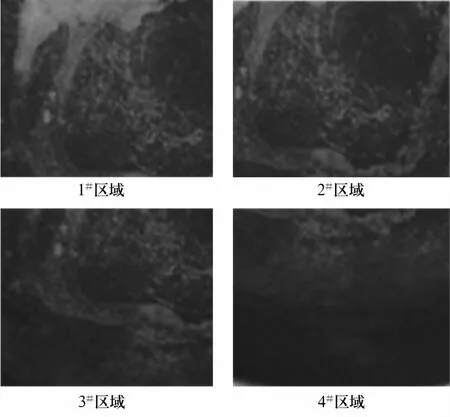

将1块打磨光滑的35#低碳钢平板均匀分成4块,在每块区域内分别滴入等量的4种磨削液,在室温下放置24 h后用高倍显微镜MK670(变倍比12∶1)观察其锈蚀情况。

3.2.3 试验结果与分析

磨削液HDMY-30中电解质质量分数保持5%时低碳钢平板各区域锈蚀情况如图5所示。防锈剂质量分数为16%时,低碳钢平板有大量锈蚀;防锈剂质量分数为18%时,有少量锈蚀;防锈剂质量分数为19%时,在保证良好电解成膜性的同时,几乎无锈蚀,防锈效果良好,达到了GB/T 6144—2010《合成切削液》的单片防锈性试验要求。

图5 低碳钢平板各区域锈蚀情况Fig.5 Rust effects of each region of low-carbon steel plate

4 结论

1)磨削液HDMY-30比HDMY-20具有更强的电解成膜性,有利于克服轴承钢加工中磨屑不易去除导致砂轮堵塞的缺陷。

2)磨削液HDMY-30比HDMY-20的最大电解电流高出2 A,同时成膜时间缩短约2 min,提高了轴承钢加工效率,为ELID技术在轴承加工领域的产业化发展奠定了基础。

3)在保证磨削液HDMY-30强电解成膜性的基础上,可得磨削液中防锈剂质量分数达19%时,防锈效果最佳。