中介轴承内外圈同向和反向旋转振动分析

乔保栋,张东明,于明月

(1.沈阳发动机研究所,沈阳 110015;2.沈阳航空航天大学 自动化学院,沈阳 110015)

中介轴承在双转子航空发动机中使用非常普遍,是连接高压转子与低压转子之间的关键支承部件。中介轴承通常是圆柱滚子轴承,发生故障会导致转子振动增大,甚至发生转子抱死,发动机空中停车等严重事故。因此,对中介轴承进行状态监测及故障诊断十分重要[1-6]。

滚动轴承故障信号具有信号微弱、调制性强、频带范围宽等特征,常常会出现误诊及漏诊现象。目前小波分析已被广泛应用于常规支承形式(即外圈静止,内圈与轴一起旋转)的滚动轴承故障诊断中[7-8],并取得了比较理想的效果;而对于内、外圈同时旋转的中介轴承的故障诊断应用较少。基于此,结合中介轴承的故障特征公式,考虑内、外圈同向和反向旋转2种工况,利用小波分析对真实航空发动机的中介轴承故障数据进行分析。

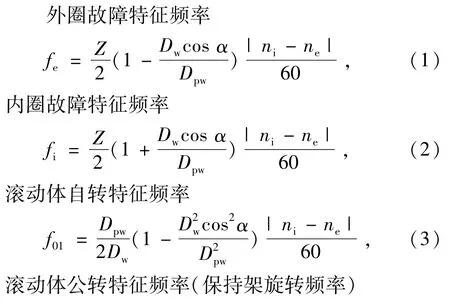

1 中介轴承故障特征公式

假设ni,ne分别为中介轴承内、外圈的转速,转速方向相同则ni与ne同号,转速方向相反则ni与ne反号。Dw为滚动体直径,Dpw为滚子组节圆直径,R为外滚道半径,r为内滚道半径,Z为滚动体数,α为接触角。依据文献[1-2]推导得中介轴承各故障特征公式如下。

2 中介轴承故障分析

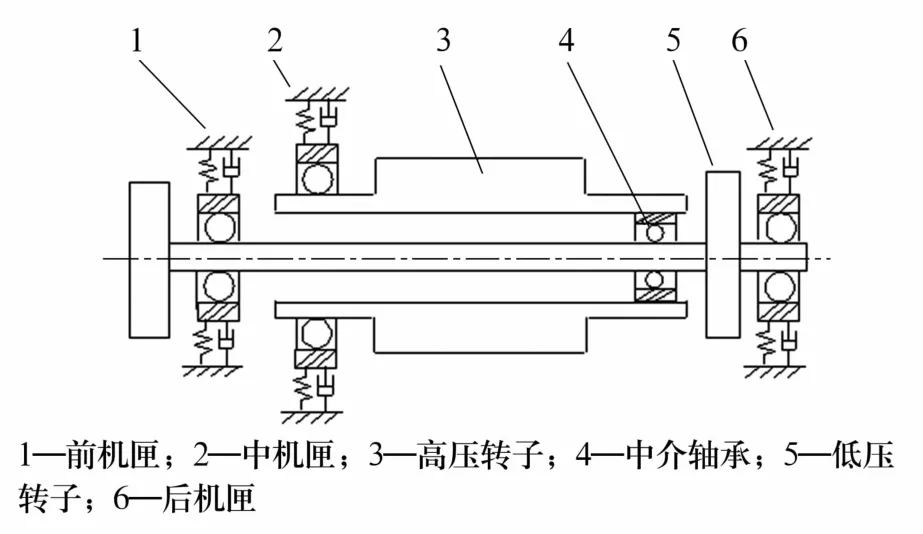

某型双转子航空发动机转子支承动力学模型如图1所示,中介轴承实现了高压转子与低压转子的连接,其具体参数及特征频率见表1。为监测发动机振动,在后机匣的水平和垂直方向各安装1个振动加速度传感器。

图1 某型双转子航空发动机转子支承动力学模型Fig.1 Rotor supporting dynamic model of a certain type of dual-rotor areo-engine

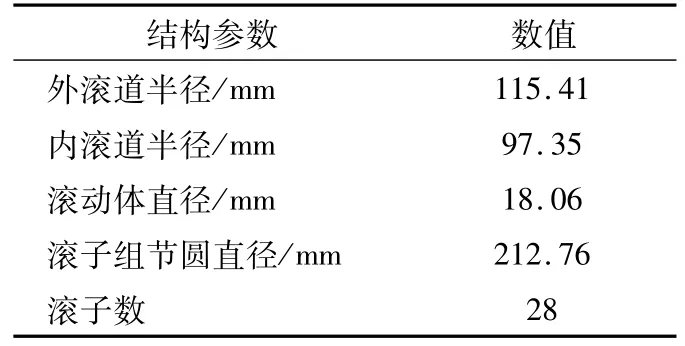

表1 中介轴承的结构参数Tab.1 Structure parameters for intershaft bearing

2.1 保持架故障-高、低压转子旋转方向相同

选用上述双转子航空发动机进行台架试验,高压转子与低压转子旋转方向相同,高压转子转速 ne=19 890 r/min,对应的基频 fNe=331.5 Hz;低压转子转速ni=5 700 r/min,对应的基频 fNi=95 Hz,计算得中介轴承各故障特征频率见表2。试车过程中,滑油光谱超标,同时后机匣水平及垂直方向的高压振动监测值随转速增大而增大,与以往试车振动变化不一致。

表2 中介轴承的特征频率Tab.2 Characteristic frequency of intershaft bearing

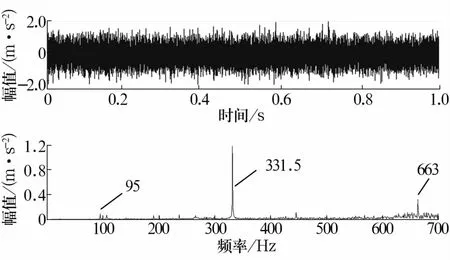

后机匣水平方向原始振动加速度信号的时频图如图2所示。在图2b的频谱图上可见高压转子基频(331.5 Hz)及其 2倍频(663 Hz),还可见到低压转子的基频(95 Hz),未见中介轴承故障特征频率。

图2 水平方向振动加速度信号时频图Fig.2 Time-frequency diagram of vibration acceleration signal in horizontal direction

应用小波变换对该加速度信号进行分解,小波分解与重构采用Mallat算法,选用小波函数db2进行3层分解,得到各分解层中重构的细节信号并对其进行频谱分析,结果如图3所示。

图3 水平方向小波重构信号的时频图Fig.3 Time-frequency diagram of wavelet reconstructed signal in horizontal direction

从图3a可以清楚看到低压转子基频(95 Hz),高压转子基频(331.5 Hz)及其 2倍频(663 Hz),高压转子与低压转子的差频(236.5 Hz),未知频率(106.5 Hz);从图3b可以清楚的看到低压转子基频(95 Hz),高压转子基频(331.5 Hz),未知频率(106.5 Hz)以及未知频率与高压转子的组合频率(438 Hz);从图3c可以清楚的看到低压转子基频(95 Hz),未知频率(106.5 Hz和53 Hz)。

对比表2可知:后机匣水平方向振动加速度信号经过小波分析后,各层重构信号的频谱上的未知频率106.5 Hz与fem理论计算值108 Hz接近,出现1.5 Hz误差的原因是轴承几何尺寸量取时存在误差且轴承发生磨损时几何尺寸会有细微变化,基本可以判定中介轴承出现了故障。对中介轴承进行分解检查,结果如图4所示。从图中可以看出:中介轴承的保持架、滚动体和外滚道均有磨损痕迹,振动信号上主要表现为单个滚动体在外圈滚道上的通过频率。

图4 中介轴承磨损示意图Fig.4 Wear diagram of intershaft bearing

2.2 滚动体磨损-高压转子和低压转子旋转方向相反

同样采用上述双转子航空发动机进行台架试验,高压转子与低压转子旋转方向相反,低压转子转速 ni=12 420 r/min(fNi=207 Hz),高压转子转速 ne=19 710 r/min(fNe=328.5 Hz),计算得中介轴承各故障特征频率见表3。

表3 中介轴承的特征频率Tab.3 Characteristic frequency of intershaft bearing

试车过程中,中介轴承润滑不良,轴承发生磨损,中介轴承内外圈转速方向相反,滚动体自转频率较高,滚动体磨损严重,造成中介轴承径向工作游隙偏大,发动机振动较大。对该发动机涡轮后机匣垂直方向加速度信号进行分析。

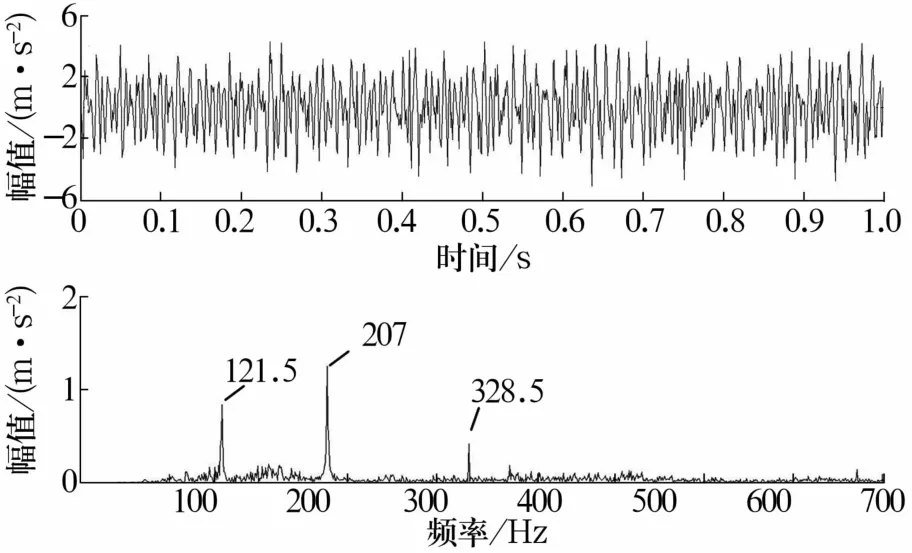

后机匣垂直方向原始振动信号的时频图如图5所示。从图中可以看出:振动信号上主要表现为低压转子基频(207 Hz),高压转子基频(328.5 Hz),高、低压转子差频(121.5 Hz)。采用小波变换对该加速度信号进行分析,得到3层细节信号的重构信号,对各层重构信号进行频谱分析,结果如6所示。

图5 垂直方向振动加速度信号时频图Fig.5 Time-frequency diagram of vibration acceleration signal in vertical direction

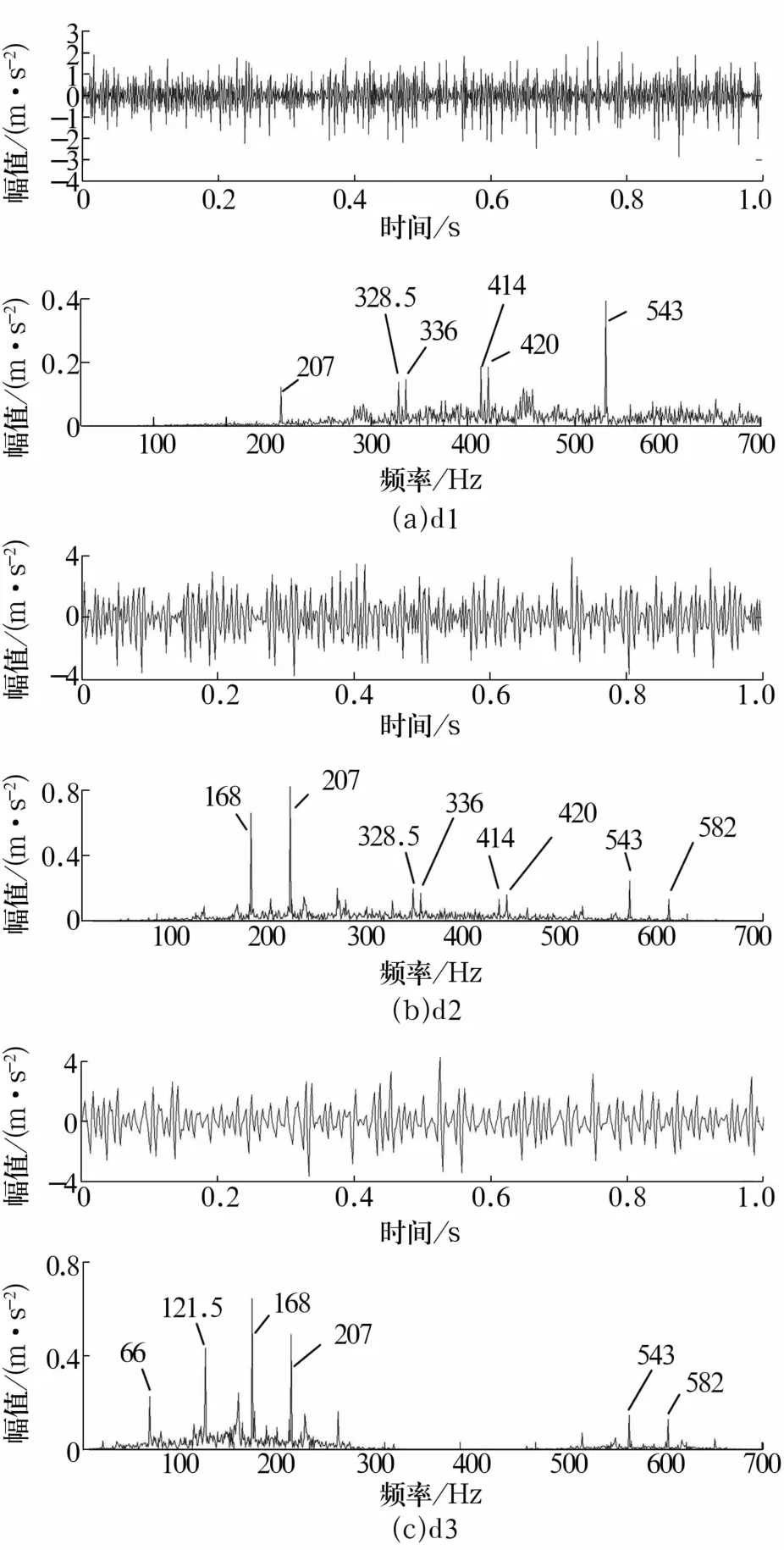

图6 垂直方向小波重构信号的时频图Fig.6 Time-frequency diagram of wavelet reconstructied signal in vertical direction

从图6a可以清楚看到低压转子基频(207 Hz)及其 2倍频(414 Hz),高压转子基频(328.5 Hz),保持架旋转频率的4倍频(336 Hz)和5倍频(420 Hz),以及低压转子基频与保持架旋转频率的组合频率543 Hz(fNi+4f02);从图6b可以清楚的看到低压转子基频(207 Hz)及其2倍频(414 Hz),高压转子基频(328.5 Hz),保持架旋转频率的2倍频(168 Hz)、4倍频(336 Hz)和5倍频(420 Hz),以及低压转子基频与保持架旋转频率的组合频率543 Hz(fNi+4f02)和582 Hz(2fNi+2f02);从图6c可以清楚的看到低压转子基频(207 Hz),高、低压转子差频121.5 Hz(fNe-fNi),以及保持架旋转频率的2倍频(168 Hz)。

对比表3可知:后机匣垂直方向振动加速度信号经过小波分析后,各层重构细节信号频谱上的未知频率168 Hz,336 Hz和420 Hz与f02理论计算值83.5 Hz的2倍频、4倍频和5倍频接近,出现1~2.5 Hz误差的原因是轴承几何尺寸量取时存在误差且轴承发生磨损时几何尺寸会有细微变化,基本可以判定中介轴承出现了故障。对中介轴承进行分解检查,结果如图7所示。从图中可以看出:中介轴承的滚动体磨损严重,轴承径向游隙变大,振动信号上主要表现滚动体公转频率(保持架旋转频率)。

图7 滚动体磨损示意图Fig.7 Wear diagram of rolling element

3 结束语

运用小波分析技术,结合实际航空发动机振动试验数据,对内、外圈同向及反向旋转的中介轴承进行故障特征提取研究,通过拆解轴承验证了方法的有效性,并总结出以下规律:

1)中介轴承内、外圈转速方向相同时,旋转频率较高。保持架、滚动体和外圈滚道发生磨损时,振动信号上主要表现单个滚动体在外圈滚道通过频率。

2)中介轴承内、外圈转速方向相反时,滚动体自转特征频率较高,滚动体较易发生磨损,轴承径向工作游隙变大,振动信号中表现出高、低压转子的基频,保持架旋转频率的倍频以及低压转子基频与保持架旋转频率的组合频率等。