轴承填脂量试验分析

田世玲,姜波

(瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300)

填脂量对轴承使用性能和寿命影响很大。填脂过量导致轴承温升过高,填脂不足则导致润滑不良,均会降低轴承寿命[1]。通过经验确定轴承填脂量在某些情况下与实际情况偏差较大,现通过试验研究轴承在相同运转条件下使用不同润滑脂和填脂比例时振动值、最高温升及漏脂量的关系来确定填脂比例与轴承动态质量、温升及漏脂的相关性,以合理选择填脂量。

1 试验

1.1 试样

在评估润滑脂的综合性能(安定性、抗剪切性、吸附性、极压性和高低温稳定性等[2])的基础上选取美孚SHC220和铁路车辆轴承V型润滑脂为对象开展试验研究,下文简称为Z1脂和Z2脂。

1.2 试验设备及方法

首先进行填脂比例与轴承振动性能的相关性评估试验。将Z1脂和Z2脂分别装入353130X2-2RS轴承腔体体积的25%,33%,50%和67%后,将轴承安装在自主开发的大型轴承测振仪上测量全频振动值,找出填脂比例与轴承振动性能之间的相关关系。

然后将轴承安装在ABLT-5型试验机上进行填脂比例与轴承温升和漏脂的相关性评估试验。试验过程中轴承转速从200 r/min升至1 000 r/min,监测其最高温升和漏脂量。

2 结果与分析

2.1 填脂比例与振动的相关性

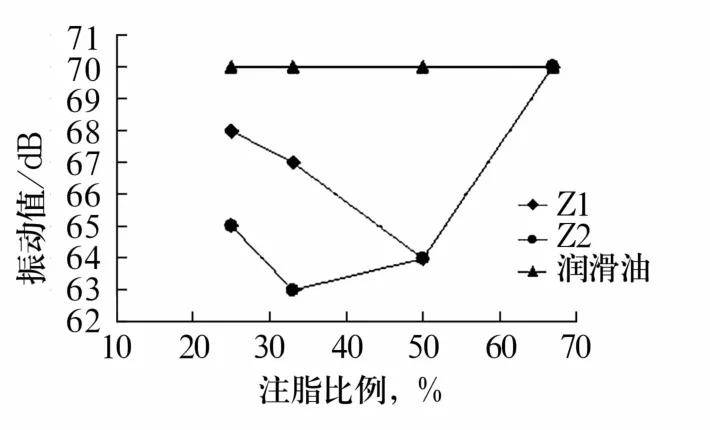

将不同比例的Z1脂和Z2脂分别装入轴承,并与使用润滑油滴油润滑的同型号轴承对比,重复进行20次振动性能评估试验,结果如图1所示。图中各数据点为20次试验的平均值,标准差均小于2。

图1 全频振动曲线Fig.1 Full frequency vibration curve

由图1可知,当Z1脂和Z2脂填充比例为轴承腔体体积的25%,33%和50%时,轴承振动值均小于油润滑轴承的振动值,振动平稳性均较好。当Z2脂填充比例为轴承腔体体积的33%时,轴承振动值最小,减振效果明显。

2.2 填脂比例与温升的相关性

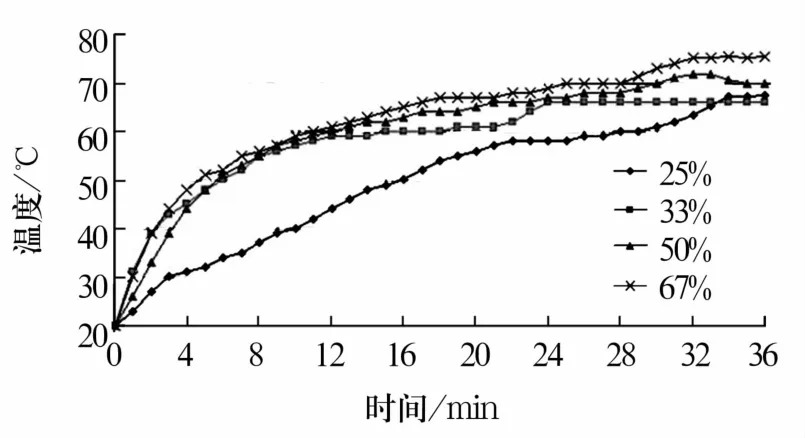

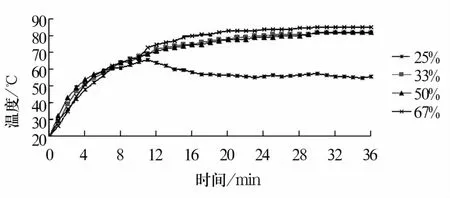

将不同比例的Z1脂和Z2脂分别装入轴承后重复进行20次温升性能评估试验,结果如图2和图3所示。图中各数据点为20次试验的平均值,标准差均小于2。

图2 装入不同比例Z1脂轴承的温度变化曲线Fig.2 Variation curves of temperature of bearing filled with different proportions of Z1 grease

图3 装入不同比例Z2脂轴承的温度变化曲线Fig.3 Variation curves of temperature of bearing filled with different proportions of Z2 grease

由图2可知,仅当Z1脂填充比例为轴承腔体体积的33%时,轴承温升保持在45℃,呈稳定运行状态。

由图3可知,当Z2脂填充比例为轴承腔体体积的25%时,轴承温升稳定为25~35℃;当Z2脂填充比例为轴承腔体体积的33%以上时,温升高达60℃,说明填脂过量。

通过上述试验可知,从轴承温升方面来看,Z1脂填充比例为轴承腔体体积的33%较为合适;Z2脂填充比例为轴承腔体体积的25%较为合适。

2.3 填脂比例与漏脂的相关性

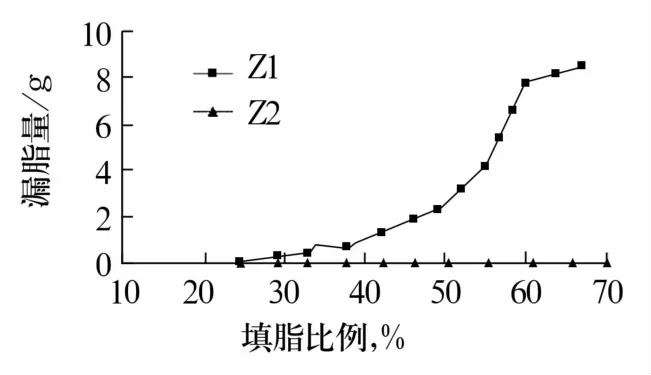

将不同比例的Z1脂和Z2脂分别装入轴承后重复进行20次漏脂性能评估试验,结果如图4所示。图中各数据点为20次试验的平均值,标准差均小于2。

图4 填脂比例与漏脂量的试验结果Fig.4 Test results of grease filling proportion and greaseleakage quantity

当Z1脂填充比例超过轴承腔体体积的33%时逐渐出现漏脂现象,漏脂量随填脂比例增加而增加。无论Z2脂填充比例如何增加,均无漏脂现象发生,但温度持续升高,这与润滑脂综合性能有关。

2.4 小结

通过上述试验可知,从轴承漏脂方面来看,Z1脂极限填充比例为轴承腔体体积的33%;Z2脂填充比例则以轴承平稳温升来确定。

3 结论

根据353130X2-2RS轴承填脂比例与振动、温升、漏脂的相关性试验可知,Z1脂填充比例为轴承腔体体积的33%时最佳,呈现稳定温升45℃,振动值最小,且无漏脂现象;Z2脂填充比例为轴承腔体体积的25%时最佳,温升稳定在35℃以下。考虑到轴承在运转过程中润滑脂的回填性要好,所以填脂量不宜过低,应尽可能采用最大填脂量。