圆柱滚子轴承内圈越程槽对挡边变形的影响

公平,张静静,于庆杰,郑艳华

(中航工业哈尔滨轴承有限公司,哈尔滨 150000)

圆柱滚子轴承常用于航空发动机、直升机等传动系统,主要承受径向载荷。当轴承承受较大轴向载荷时,一方面内圈挡边与滚子端面间隙减小,可能造成滚子卡滞和磨损;另一方面会导致滚道受力不均和滚道变形,产生局部应力集中。鉴于此,分析了圆柱滚子轴承在承受轴向载荷时,越程槽尺寸对挡边变形的影响,以及安装在传动系统后轴向载荷对内圈滚道变形的影响。

1 越程槽的设计

圆柱滚子轴承内圈越程槽主要用于车、磨加工中的清根,方便切削液带走磨屑,储存润滑油,减小应力集中。为避免越程槽尖点划伤滚子端面,越程槽挡边斜坡最大点设计位置应考虑滚子倒角最小值,越程槽滚道及挡边处两斜坡应与圆角相切,其半径R由工艺确定。根据GB/T 6403.5—1986《砂轮越程槽的形式与尺寸》,越程槽设计如图1所示,S1,S2,S3,S4为越程槽设计的4个尺寸。

图1 越程槽设计Fig.1 Design of grinding undercut

2 轴向预载荷的计算

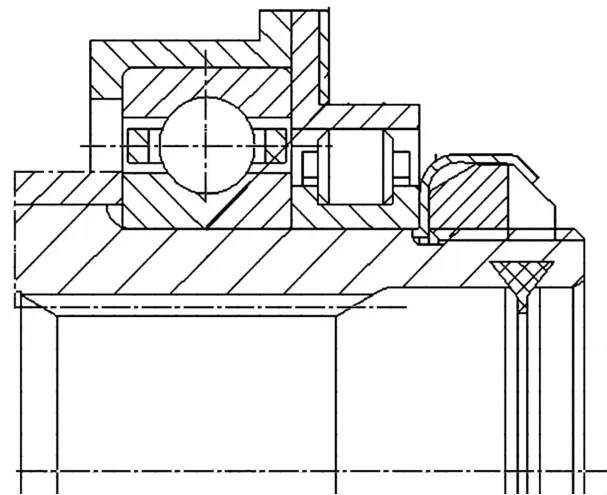

圆柱滚子轴承安装示意图如图2所示,一端面与双内圈角接触球轴承内圈端面接触,另一端面对拧紧螺母施加力矩,通过弹簧锁片进行定位,在施加力矩的同时会对滚子轴承内圈产生轴向安装预载荷F(也称拧紧力),轴承安装过程中所承受的拧紧力矩为372 N·m,根据机械设计手册可知轴向预载荷为

图2 圆柱滚子轴承安装示意图Fig.2 Installation diagram of cylindrical roller bearing

式中:D为螺纹大径;k为扭矩系数。

考虑润滑油的作用,k取0.12,D为45 mm,由(1)式可得F约为70 kN。

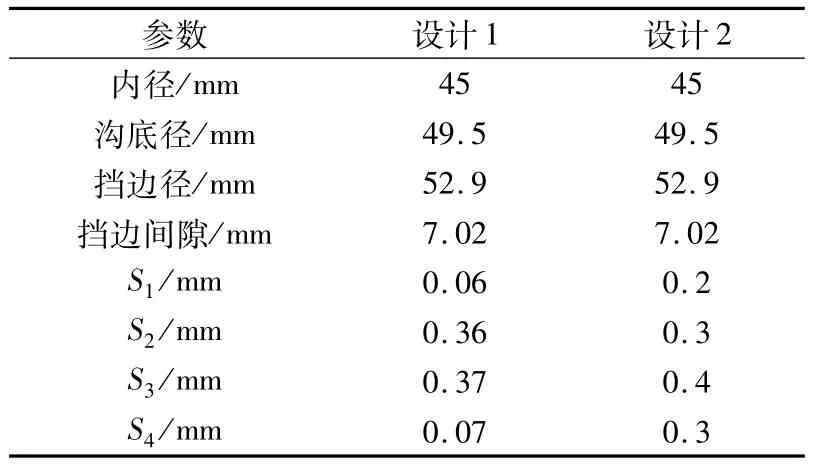

2种设计方法的圆柱滚子轴承内圈的主要参数见表1,越程槽尺寸S1和S4相差较大。

表1 内圈主要参数Tab.1 Main parameters of inner ring

3 越程槽尺寸对挡边变形的影响

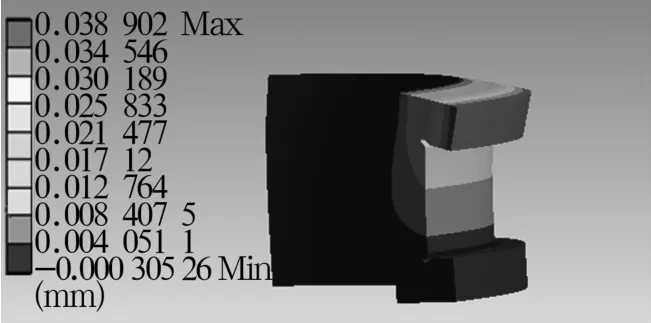

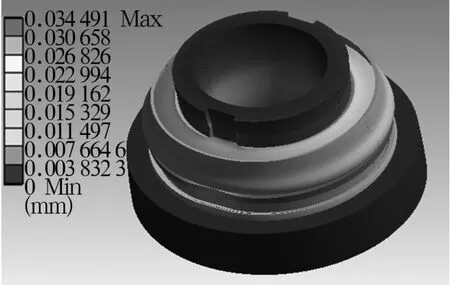

为分析在相同轴向载荷作用下,越程槽4个设计尺寸对轴向挡边变形的影响,以表1中设计2为例,建立内圈有限元模型,固定内圈一侧端面,另一端面承受70 kN的轴向载荷,通过使用ANSYS计算分析得出,挡边在承受轴向力作用下,受力侧挡边向外扩展,挡边沿滚道轴向方向发生变形,其应力和应变分别如图3、图4所示(为计算方便,有限元中仅建立1/4模型进行计算)。挡边变形是指内圈端面在承受轴向载荷作用下,挡边间隙由挡边间隙1变为挡边间隙2过程中变化的间隙量,如图5所示的截面图,通过计算,设计2的挡边变形量为35μm。

图3 应力云图Fig.3 Stress nephogram

图4 变形云图Fig.4 Deformation nephogram

图5 挡边变形截面示意图Fig.5 Cross section diagram of rib deformation

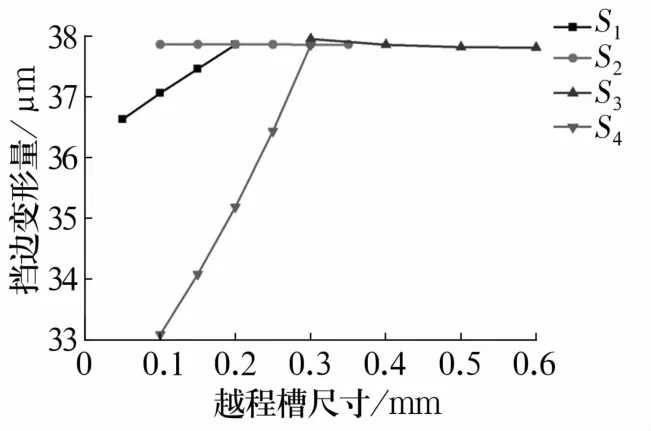

假设越程槽其他3个尺寸不变,分析其中一个越程槽第4个尺寸对挡边变形的影响,越程槽尺寸对挡边变形的影响如图6所示。可以看出,圆柱滚子轴承承受较大轴向载荷时,随越程槽各尺寸增大,滚道挡边变形增大,其中S1,S4对挡边变形的影响较大,故设计1承受大的轴向载荷后抗变形能力优于设计2。

图6 越程槽尺寸对挡边变形的影响Fig.6 Influence of size of grinding undercut on rib deformationon

4 计算分析与试验验证

4.1 计算分析

通过简单模型计算得到越程槽4个尺寸对挡边变形计算的影响较为明显,但轴承安装在传动系统中,要考虑零件之间的摩擦、力的传递和轴系设计等,基于ANSYS建立1/2系统模型如图7所示。其中轴向力加载在螺母螺牙中,螺母与杯形锁片之间、球轴承与轴之间为固定连接,锁片与内圈、内圈与球轴承端面和空心轴配合部分均存在摩擦,摩擦因数为0.12。球轴承与空心轴之间的最大过盈配合为0.033 mm,内圈承受70 kN轴向载荷时,系统整体变形如图8所示,内圈变形如图9所示。由图8、图9可以看出,由于轴的两侧存在卡入锁片缺口,导致轴与内圈的过盈配合不均,内圈滚道出现8字扭曲变形。

图7 有限元模型Fig.7 Finite element model

图8 整体变形Fig.8 Overall deformation

图9 内圈变形Fig.9 Deformation of inner ring

4.2 试验验证

采用图3的实体轴,通过螺母对内圈端面加载预紧力。拆套后采用OGP计量检测方法得到:滚道圆柱度为7.9μm,滚道锥角为0.02°,滚道出现了8字扭曲变形,与有限元分析结果趋势一致。

5 挡边变形计算

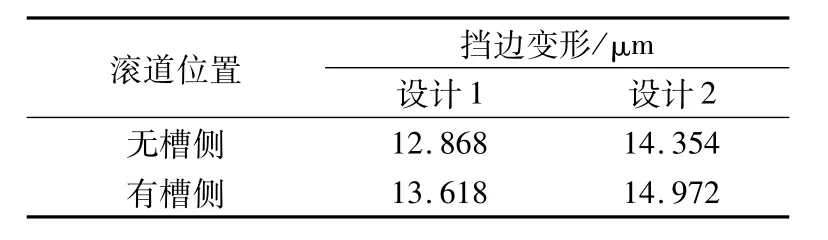

根据2种越程槽设计,在上节所述的系统模型下,计算轴开槽和未开槽处的内圈挡边变形,在柱坐标系下,x为径向,z为轴向,y为周向,考虑轴上有两处180°分布的槽,整个滚道变形如图10所示,在无槽一侧内圈截面选取点1,2,3,4,在有槽一侧选取点5,6,7,8。无槽侧在 z向选取点1,2处的变形,有槽侧在z向选取点5,6处的变形,得出不同位置的挡边变形,2种设计的计算结果见表2。

图10 内圈滚道变形Fig.10 Deformation of inner raceway

表2 挡边变形Tab.2 Rib deformation

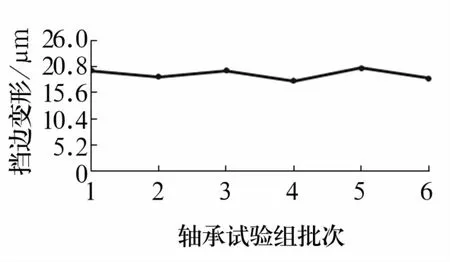

从表2可以看出,在相同轴向载荷下,设计1在有槽侧和无槽侧内圈的滚道挡边变形均小于设计2,挡边变形相差1.5μm左右。为验证计算结果,选取6批设计2的轴承和1批设计1的轴承进行试验验证,其设计2的轴承挡边变形如图11所示,设计1的轴承挡边变形为15.6μm。挡边变形平均相差3μm,与分析结果存在偏差,但偏差在允许范围之内。

图11 挡边变形Fig.11 Rib deformation

由此可知,虽然越程槽S1和S4在一定程度上会影响挡边变形,S1,S4越大,挡边变形越大,但挡边变形量在系统模型分析中相差不明显。

圆柱滚子轴承承受预载荷时,越程槽尺寸对内圈挡边变形有影响,应适当降低S1和S4以减小挡边变形。

6 结束语

分析圆柱滚子轴承内圈在拧紧力矩作用下4个越程槽尺寸对挡边变形的影响。通过建立系统传动模型,分析不同结构越程槽设计对挡边变形的影响,并开展了相关试验,为圆柱滚子轴承越程槽的设计和轴承安装提供了参考。