复合环保防老剂在丁腈橡胶中的应用研究

郑红兵,朱 晶,赵又穆,梁 滔

(中国石油天然气股份有限公司 兰州化工研究中心,甘肃 兰州 730060)

近年来,丁腈橡胶(NBR)用防老剂中剧毒的防老剂D已被淘汰,NBR生产商主要采用复合型防老剂替代防老剂D来制备NBR。复合型防老剂是几种防老剂复配,以不同防老剂的协同作用来达到延缓或防止NBR老化的效果[1-3]。

NBR常用的胺类防老剂主要包括对苯二胺类和二苯胺类等防老剂。目前国内几套NBR装置生产的NBR产品所用防老剂多为对苯二胺类防老剂,这类防老剂不仅防老化、抗臭氧,且具有一定的抗屈挠龟裂性能,缺点是有污染性,会使NBR色泽加深[4]。胺类防老剂很少单独使用,一般和磷酸酯类和硫酯类防老剂配合使用。

酚类防老剂的抗氧化能力不及胺类防老剂,但它不变色、无污染、低毒或无毒[5-6]。大多数的酚类防老剂都具有受阻酚结构,按照受阻酚是否对称又将酚类防老剂分为对称型受阻酚防老剂和半受阻酚防老剂[7-8]。目前,酚类防老剂发展趋势主要是高效、低毒、多功能化、大相对分子质量、低挥发性等[9],以满足工业应用需求。从市场需求看,半受阻酚类防老剂已成为酚类防老剂的发展新趋势,具有良好的应用前景。

国内外对于亚磷酸酯类和含硫有机物防老剂单独使用的报道较少,二者多是配合其他防老剂使用[10-11]。采用壬基酚类化合物制备的壬苯基亚磷酸酯水解会产生有毒物质,已逐渐被淘汰,环保型的亚磷酸酯类防老剂不断涌现,有望成为NBR的主流抗氧体系;具有分子内协同作用的含硫化合物防老剂1520已越来越多地应用到了工业产品中[12-13]。

本工作以胺类和酚类防老剂为主防老剂、以亚磷酸酯类和硫酯类防老剂为辅助防老剂、以复配环保单剂的形式制备复合环保防老剂,并将复合环保防老剂应用于NBR中,考察其对NBR性能的影响。

1 实验

1.1 主要原材料

NBR(牌号2907)脱气胶浆和饱和氯化钠溶液,中国石油兰州石化公司产品;防老剂4010NA,中国石化南京化学工业有限公司产品;防老剂Anox 1315,上海森迪化工有限公司产品;防老剂Weston 705,上海绅凯化工有限公司产品;防老剂1520,利安隆天津化工有限公司产品;环烷油,上海励致化工有限公司产品。

1.2 胶料配方

NBR 100,炭黑 40,氧化锌 3,硬脂酸1,促进剂NS 0.7,硫黄 1.5。

1.3 试样制备

复合环保防老剂选用的防老剂单剂均为环保产品,即其以防老剂4010NA和Anox 1315为主防老剂、以防老剂Weston 705和1520为辅助防老剂、以环烷油为溶剂复配制成。表1示出了5种不同配比的复合环保防老剂。

表1 复合环保防老剂组成 份

将NBR脱气胶浆和1#—5#复合环保防老剂分别加入凝聚釜中,在一定的温度和搅拌条件下混合1 h,加入饱和氯化钠溶液进行凝聚、水洗、干燥,得到1#—5#NBR产品。

胶料混炼时将NBR薄通10~15次,先后加入一定量的氧化锌、硬脂酸、硫黄和促进剂NS混合均匀,打三角包6次,割刀混入炭黑,再打三角包6次,停放2 h后于145 ℃下硫化35 min。

1.4 测试分析

(1)交联密度采用德国IIC公司生产的XLDS-15型交联密度仪测定。

(2)门尼粘度采用日本岛津公司生产的SMV-300 RT型门尼粘度计按GB/T 1232—2000《未硫化橡胶 用圆盘剪切粘度计进行测定 第1部分 门尼粘度的测定》测定。

(3)硫化特性采用优肯科技股份有限公司(青岛分公司)生产的UR-2030型橡胶硫化仪按GB/T 1233—2008《未硫化橡胶 初期硫化特性的测定 用圆盘剪切粘度计进行测定》测定。

(4)邵尔A型硬度采用上海实验仪器厂有限公司生产的LX-A型橡胶硬度仪按GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计(邵尔硬度)》测定。拉伸性能采用中国台湾高铁检测仪器有限公司生产的AI-7000S型拉力机按GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》测定。

(5)老化性能采用上海仪器厂有限公司生产的401A型老化试验箱按GB/T 3512—2014《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》测定。

(6)耐油性能按照GB/T 1690—2006《硫化橡胶或热塑性橡胶 耐液体试验方法》测定。

2 结果与讨论

2.1 交联密度

表2示出了复合环保防老剂对NBR交联密度的影响。

表2 复合环保防老剂对NBR交联密度的影响

由表2可见,1#—5#NBR混炼胶和硫化胶的交联密度依次增大,这可能与复合环保防老剂中防老剂1520的用量有关,防老剂1520中的硫酯结构在高温条件下可形成硫-硫键,有助于NBR的硫化。因此,在复合环保防老剂中防老剂1520的用量不宜过大。

2.2 硫化特性

表3示出了复合环保防老剂对NBR硫化特性的影响。

表3 复合环保防老剂对NBR硫化特性的影响

由表3可见:1#—5#NBR的t10和t90略有不同,整体呈缩短趋势,这与复合环保防老剂中防老剂1520的用量有关,防老剂1520对不饱和橡胶有比较明显的硫化促进作用;1#—5#NBR的FL整体呈增大趋势,说明NBR的流动性变差,这与NBR的交联密度增大有关,交联点增多会显著降低胶料的流动性;Fmax整体呈逐渐增大趋势,说明NBR的硬度增大,这与交联密度的变化趋势一致。

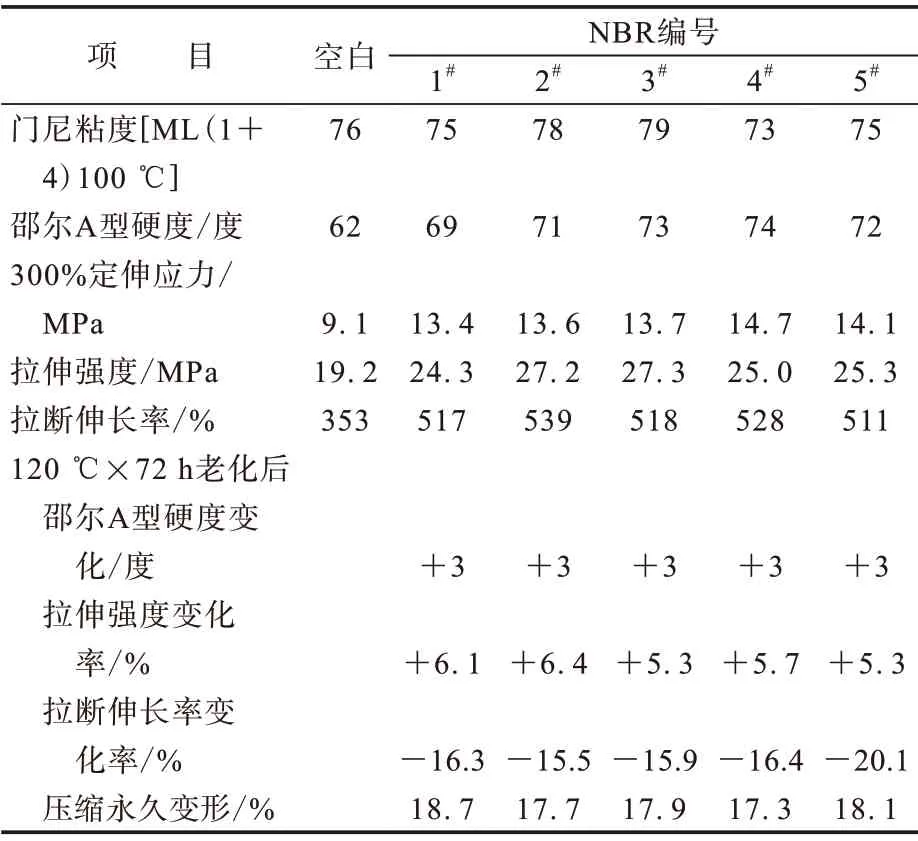

2.3 门尼粘度和物理性能

NBR的门尼粘度和物理性能与混炼、硫化过程密切相关。表4示出了复合环保防老剂对NBR门尼粘度和物理性能的影响。

表4 复合环保防老剂对NBR门尼粘度和物理性能的影响

由表4可见:空白样的门尼粘度与加入复合环保防老剂的NBR的门尼粘度基本一致,可以认为防老剂对NBR生胶门尼粘度的影响不大;加入复合环保防老剂的NBR的物理性能明显优于空白样,说明NBR生胶在混炼、硫化过程中有分子链弱键断裂,从而导致相对分子质量降低的现象发生,而加入复合环保防老剂可有效减少断链现象,硫化胶的物理性能提高。整体而言,2#和3#NBR的各项物理性能比较均衡,对应的复合环保防老剂满足NBR的生产要求。

由表4还可见,经过高温老化后,NBR的邵尔A型硬度和拉伸强度有小幅增大,可能是因为在老化过程中伴随着多硫键的断裂和强硫键的产生,使得NBR硫化胶的整个交联网络比老化前更为均匀、致密,导致分散应力的能力增强;NBR的拉断伸长率有较大幅度减小,这也与老化过程中弱键的断裂和强键的生成有关;加入环保复合防老剂的NBR的压缩永久变形都保持在一个比较理想的范围内,可以满足NBR在高温下的密封使用要求。

2.4 耐油性能

NBR的显著特点是耐油性能好。表5示出了复合环保防老剂对NBR耐油性能的影响。

由表5可见,加入复合环保防老剂的NBR在ASTM 1#油和ASTM 3#油中浸泡后,邵尔A型硬度变化、拉伸强度变化率、拉断伸长率变化率和体积变化率均在理想范围内,即加入复合环保防老剂的NBR可以满足在高温下的耐油性能要求。整体而言,2#和3#NBR的耐油性能更加优异。

表5 复合环保防老剂对NBR耐油性能的影响

3 结论

以胺类和酚类为主防老剂、以亚磷酸酯类和硫酯类为助防老剂、以复配环保单剂的形式制备NBR用复合环保防老剂。复合环保防老剂可以加快NBR的硫化速度,提高交联密度和物理性能;当主防老剂4010NA质量分数为0.25~0.30、防老剂Anox 1315质量分数为0.20~0.25、辅助防老剂Weston 705质量分数为0.15~0.20、辅助防老剂1520质量分数为0.10~0.15、溶剂为环烷油时,复合环保防老剂对NBR的防护效果最佳,可以满足NBR在高温下的耐油性能要求。