界面改性剂对天然橡胶/纳米粘土复合材料性能的影响

吴文康,唐海龙,袁 意,卓容燕,郑婷婷

(海南省先进天然橡胶复合材料工程研究中心有限公司,海南 澄迈 571924)

复合材料具有优良的综合性能,因其性能的可设计性被广泛应用于航空航天、国防、交通、体育等领域,纳米复合材料则是其中最具吸引力的种类,近年来发展迅速,许多发达国家都把纳米复合材料的发展放到重要位置[1-3]。

表面改性是优化无机粉体材料性能的重要技术,对提高无机粉体材料的应用性能和价值起着至关重要的作用[4-5]。由于纳米粘土直接用于橡胶中容易聚集,混炼时难分散均匀,在胶乳中更容易与橡胶粒子结合。研究[6-7]表明,通过改性剂对纳米粘土进行改性可有效提高其在橡胶中的分散性,使制得的复合材料具有优异的气体阻隔性能,耐小分子溶胀和透过性能,以及耐油、耐磨、减震、阻燃、耐热和耐化学腐蚀等性能。

采用界面改性剂改性的粘土由于引进了极性基团,增加了极性,因而大大提高了与橡胶的粘合性能。但各个厂家界面改性剂的生产工艺和配方不同,其改性效果也有所差异。本工作主要采用不同厂家生产的界面改性剂对纳米粘土进行改性,研究其对天然橡胶(NR)/纳米粘土复合材料性能的影响。

1 实验

1.1 主要原材料

浓缩胶乳,海南经纬乳胶丝有限责任公司提供;纳米粘土,自制;界面改性剂A,B,C,D分别为4个厂家产品。

1.2 试验配方

NR/纳米粘土(用量比为100/5)复合材料105,活性剂 7,防老剂 1,硫化剂 3.2。

1.3 主要设备和仪器

XK-150型炼胶机,广东省湛江机械厂产品;XLB-D型平板硫化机,湖州宏侨橡胶机械有限公司产品;UT-2080型拉力试验机和UA-2074型臭氧老化试验机,优肯科技股份有限公司产品;GT-7080-S2型粘性测试仪和GT-M2000-A型硫化仪,高铁检测仪器有限公司产品;DR2-5D型马弗炉,上海唐河实业发展有限公司产品。

1.4 试样制备

(1)NR/纳米粘土复合材料制备:首先按一定比例称量好水和纳米粘土,并倒入烧杯中搅拌均匀,静置一定时间。倒去上层液并加入界面改性剂对纳米粘土进行改性。将改性的纳米粘土和天然胶乳混合并搅拌均匀,加酸凝固然后先在105 ℃下干燥2 h,再在85 ℃下干燥12 h。由A,B,C和D界面改性剂改性的纳米粘土制备的复合材料分别命名为NR-A,NR-B,NR-C和NR-D。

(2)混炼胶制备:胶料混炼在开炼机上进行。混炼工艺为:先将NR/纳米粘土复合材料生胶塑炼,然后加入防老剂、活性剂、硫化剂,混炼均匀,打三角包和薄通,下片停放。

(3)试样硫化:混炼胶返炼并下片后,在平板硫化机上硫化,硫化条件为:143 ℃/15 MPa×20 min。

1.5 性能测试

界面改性剂和NR/纳米粘土复合材料性能均按相应国家标准进行测试。

2 结果与讨论

2.1 界面改性剂理化性能

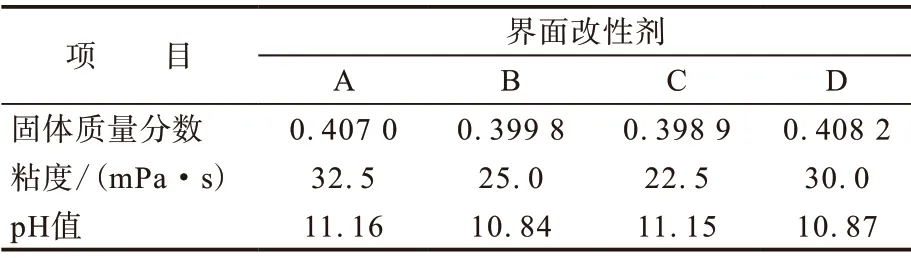

不同厂家界面改性剂的理化性能检测结果如表1所示。

表1 不同厂家界面改性剂的理化性能

从表1可以看出:A和D界面改性剂总固体含量比B和C界面改性剂高;A和C界面改性剂的pH值比B和D界面改性剂高,因此使用界面改性剂A和C时在后续用酸凝固胶乳中需增大酸用量。

2.2 NR/纳米粘土复合材料生胶性能

不同厂家界面改性剂改性粘土制备的NR/纳米粘土复合材料生胶性能如表2所示。

表2 NR/纳米粘土复合材料生胶性能

从表2可以看出,NR-B的灰分质量分数最高,NR-A灰分质量分数最低。说明NR-B的粘土含量最高,即界面改性剂B对纳米粘土的改性效果最好,它可以使改性后的纳米粘土与天然胶乳中的橡胶粒子更好地结合,均匀地分散在天然胶乳中。门尼粘度反映橡胶加工性能的好坏,门尼粘度低,加工性能好。

从表2还可以看出,NR-B和NR-C的门尼粘度比NR-A和NR-D低,因此NR-B和NR-C的加工性能比NR-A和NR-D好。塑性保持率主要表征抗氧化性能和耐高温操作性能,NR-D的塑性保持率最高,说明NR-D的抗氧化性能和耐高温操作性能最好。

2.3 NR/纳米粘土复合材料硫化特性

NR/纳米粘土复合材料的硫化特性如表3所示。

表3 NR/纳米粘土复合材料的硫化特性(143 °C)

从表3可以看出,NR-A和NR-D胶料的FL比其他两种胶料低,即这两种胶料的流动性比另两种胶料好。通常情况下,Fmax代表交联密度,从表3可以看出,NR-C胶料的Fmax最大,因此其交联密度最大。NR-A和NR-C胶料的t10,t50和t90稍短,从加工安全性来看,NR-A和NR-C胶料不如NR-B和NR-D胶料,但从硫化效率方面看,NR-A和NR-C胶料硫化反应速率较快,硫化效率较高,在制品生产过程中可以降低成本。

2.4 NR/纳米粘土复合材料物理性能

NR/纳米粘土复合材料的物理性能如表4所示。

表4 NR/纳米粘土复合材料的物理性能

从表4可以看出,胶料的拉伸强度差别不大,但500%定伸应力差别明显,NR-B胶料最高,NR-D胶料最低。

2.5 NR/纳米粘土复合材料耐热老化性能

NR/纳米粘土复合材料热空气老化性能变化如表5所示。

表5 NR/纳米粘土复合材料热空气老化(145 °C×30 min)性能下降率 %

橡胶在加工、贮存和使用过程中容易发生老化,特别是分子链中含有不饱和键的NR,其双键容易受到氧及臭氧的侵袭而破坏,性能逐渐变差。

从表5可以看出,NR-B胶料的耐热老化性能最差,NR-A胶料的耐热老化性能最好。而表2的数据表明,NR-B胶料的粘土含量最高,NR-A胶料的粘土含量最低,说明粘土含量影响胶料的老化性能,这是由于粘土中存在的变价金属元素在老化过程中起到电子转移和促进自由基产生等作用,导致胶料的老化加快和程度加深[8]。

对NR/纳米粘土复合材料进行耐臭氧龟裂静态拉伸试验(预拉伸 20%,温度 40 ℃,臭氧体积分数 1×10-8),胶料在老化2 h时均未出现裂纹,在老化4 h后均出现了密集裂纹,说明不同厂家的界面改性剂对胶料耐臭氧老化性能的影响无明显差异。

3 结论

(1)界面改性剂A的pH值最高,在胶乳凝固中会增大酸用量。

(2)NR-B的灰分含量最高,即纳米粘土含量最高,说明界面改性剂B所含极性基团与非极性基团之比最合适,改性粘土的效果最好。

(3)NR-A和NR-C胶料硫化反应速率较快,硫化效率更高。

(4)4种胶料的拉伸强度差别不大,但500%定伸应力差别较大,NR-B胶料最大,NR-D胶料最小。

(5)NR-A胶料的耐热空气老化性能最好,NR-B胶料的耐热空气老化性能最差。不同界面改性剂对胶料耐臭氧老化性能没有太大影响。