聚结过滤技术用于硝酸异辛酯脱水干燥的可行性研究

党土利,岳富民

(西安万德能源化学股份有限公司,陕西西安 710077)

2-乙基己基硝酸酯(亦称硝酸异辛酯)是目前石油产品调合中常用的十六烷值改进剂,能够有效改善柴油燃烧性能、提高机动车动力性能[1]。工业上一般采用混酸硝化法,即硫酸、硝酸的混酸作为硝化剂与异辛醇发生硝化反应制备硝酸异辛酯。该工艺后处理采用多道水洗、碱洗工艺中和产品中残留的无机酸,通过增加沉降、脱水时间以改善分离效果。生产过程中多次水洗致使产品中不可避免地带有一定量的水分,水分较高的硝酸异辛酯添加到柴油中易乳化,产品质量不合格,甚至加速发动机的损耗[2]。为此,炼化企业在采购硝酸异辛酯时严格控制水分不高于450 mg/kg,部分国外炼厂要求水分不超过300 mg/kg。传统硝酸异辛酯生产过程脱水工艺有重力沉降法、床层吸附法等,但这些方法一般要将水洗后的粗产品过长时间的沉降,利用硝酸异辛酯与水相的密度差使大部分水沉降,然后再油水分离,这样多级沉降、分离脱水得到湿产品,湿产品再经多级吸附干燥后即得成品。工艺繁琐且生产周期长,需要设备数量较多,生产成本较高。另外,干燥装置中湿产品的流动多数为湍流,自由水或粒子一般呈乳化状,90%的液滴小于4.8微米,100%的液滴直径不超过8.6微米[3]。如此小尺寸的液滴,传统的脱水干燥方法在处理能力、脱水效率及运行成本等方面都难以满足。随着高聚结技术和膜分离技术推广的应用,一种新型的油水分离工艺-薄膜聚结技术,已在石油化工、水处理和制药等多个领域得到广泛推广[4,5]。本文借助实验研究探讨硝酸异辛酯生产过程采用聚结过滤工艺脱水干燥的可行性及技术措施。

1 聚结分离技术原理

为液-液分离设计的聚结分离器主要含聚结滤芯、分离滤芯两种滤芯。物料通过聚结器时,不同极性的杂质会聚结而尺寸增大,通过凝聚的作用将液态杂质从微米级变成毫米级,打破杂质在连续相中重力与浮力的平衡,在聚结器内部进行沉降分离,从而实现脱水[6]。

含水物料在聚结分离器中首先流经聚结滤芯,滤除固体杂质并将极小的水滴聚结成较大的水珠,聚结后的水珠依自重从油中分离,沉降到集水槽中。物料再流过分离滤芯,通过分离滤芯良好的亲油憎水性,进一步油、水的分离,洁净、无水的产品流出聚结分离器。

含水有机物先由进口管进入过滤器壳体的下部(见图1),然后从外向内流过滤芯,较粗的颗粒便会立即沉淀下来,由排污阀放出,较小的颗粒被滤芯拦截。最后洁净的产品经滤芯托盘汇集后经出口管流出聚结分离器,随着被处理油量的增加,沉积在滤芯上的污染物会引起聚结器压差的上升。油液从聚结分离器进油口流入一级托盘,然后分流于一级滤芯内部,经过滤、破乳、水分子长大、聚结,杂质截留在一级滤芯内,聚结的水珠沉降于沉淀槽中,油品从外向内进入二级滤芯,汇集于二级托盘内,从聚结分离器出口流出。二级滤芯的材料具有憎水性,油品可顺利通过,游离水则被挡于滤芯之外,流入沉淀槽借助排污阀排出。

通常,天然棉、聚丙烯、聚酯、尼龙等多种材料均可作为聚结器的芯式材质,一般根据待分离的样品腐蚀性、酸碱性和溶解性选择。由于硝酸异辛酯生产的不同工艺阶段粗酯均具有强酸或强碱性,对滤芯材料有腐蚀作用,同时硝酸异辛酯为溶解性较强的有机溶剂,故选用耐酸、碱腐蚀和耐有机溶剂的聚酯滤芯。

2 实验部分

2.1 材料与仪器

材料:硝酸异辛酯,西安万德能源化学股份有限公司产品;自来水。

仪器:聚结过滤器,滤芯为聚酯材料;秒表;量筒;剪切乳化机;1 000 mL烧杯;分液漏斗;计量泵;水分测定仪;碱式滴定管。

2.2 实验过程

2.2.1 室内实验 取车间生产的硝酸异辛酯湿产品(酸度为1.38 mgKOH/100mL,水分为630 mg/kg)与一定比例的自来水混合,剪切乳化若干时间,转入分液漏斗中静置30 min后分出水层和乳化层,取酯层样品测水分和酸度。通过控制剪切乳化时间可以得到不同初始含水量的硝酸异辛酯实验样品。

分水后的硝酸异辛酯实验样品通过计量泵进入聚结器,调节计量泵的进料流量,并用秒表和量筒校准流量,带流量稳定后,取样检测水分和酸度。

脱水率计算:

2.2.2 在线实验 在生产线上取不同阶段的硝酸异辛酯湿产品,通过计量泵泵入聚结器中脱水,调节流量控制过滤速度,待流量稳定后取样测水分和酸度。

2.2.3 分析与检测 水分测定:用卡氏试剂法测定,计算精确至1 mg/kg。

酸度测定:用GB/T 258-2016《轻质石油产品酸度测定法》规定方法,计算精确至0.01 mgKOH/100mL。

3 结果与讨论

3.1 室内实验

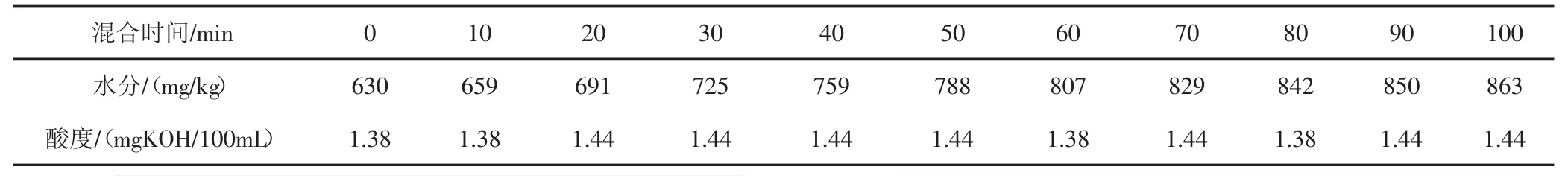

硝酸异辛酯湿产品与自来水按照体积比为20:1的比例混合、剪切、乳化若干时间,转入分液漏斗中静置30 min,分出水层和乳化层,即得到待实验样。不同混合时间得到的待实验样初始水分不同,但产品酸度基本不变(见表1)。

表1 室内水洗后硝酸异辛酯初始水分和酸度

将初始含水量不同的待实验样在不同流速下通过聚结过滤器脱水,结果(见图2、图3)。

图2 不同流速聚结脱水后硝酸异辛酯水分与初始水分的关系

图3 不同流速下硝酸异辛酯聚结脱水率与初始水分的关系

由图2可以看出,相同初始含量的试样,样品流速越快经过聚结器脱水后样品水分越高;而同一流速下,脱水后的样品水分随其初始水分增加呈“S”形。这说明流速对分离效果影响最大,因为流速增加,会减短乳化水在聚结器中聚结的时间,一部分水滴来不及从微米级聚结到毫米级,因此不能被聚结器滤芯分离,导致过滤后的产品水分升高。而相同流速脱水后的产品水分随初始水分的增加呈“S”形,说明聚结器工作时有“下限”,而“上限”较宽,这是由聚结器结构和滤芯材料所决定。

由图3可以看出,聚结过滤器处理硝酸异辛酯,脱水率最高可达50%以上。在流速相同时,脱水后的产品脱水率与初始水分呈倒“S”型,结合图2可以说明聚结器在处理水分越高的试样时相对脱水率越高,处理后的样品水分仍较高;处理水分较低的试样时相对脱水率低,这是因为聚结器有处理极限,难以将水分绝对值降的极低。

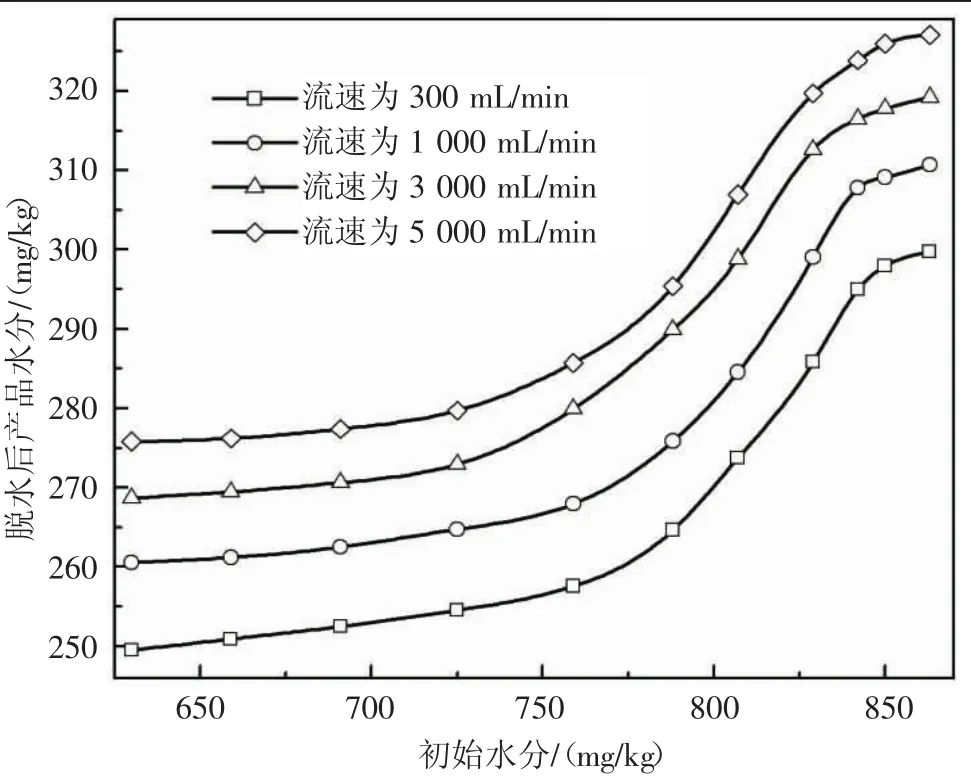

3.2 在线产品实验

为进一步研究聚结过滤器对硝酸异辛酯实际生产不同工艺阶段的产品脱水效果,分别在生产线上取一级碱洗产品、二级碱洗产品和干燥前的湿产品在不同流速下进行聚结脱水实验。其中,一级碱洗产品由于仍含有微量无机酸,酸度较高;二级碱洗产品经过两次碱洗,产品几乎不含无机酸,酸度较低;湿产品经过多级碱洗、水洗、沉降、分离,水分和酸度都较低。三种不同工艺段的湿产品在线聚结脱水实验结果(见表2)。

从表2中可以看出,三种不同工艺段的湿产品经聚结过滤器脱水后水分均快速降低,可降至245 mg/kg,且过滤速度越低,脱水效果越好。酸度随过滤速度的降低而增加,按照国标GB/T 258-2016方法测定的酸度并不是硝酸异辛酯的真实酸度,而是硝酸异辛酯及水分中碱性物质作用后残余物质的酸度。硝酸异辛酯的在线洗涤是用一定浓度的碱水多次洗涤,湿产品中所含的微量水实际上是碱水,而非中性水,其可部分中和酯中残余的酸。通过聚结器破乳、聚结、分离过程中碱水不断被脱出,碱水中和酸的作用不断减弱,故聚结过滤器处理后的产品的水分越低,滴定时消耗标准碱液就越多,产品酸度越高。

表2 聚结过滤器在线实验结果

3.3 脱水后产品稳定性

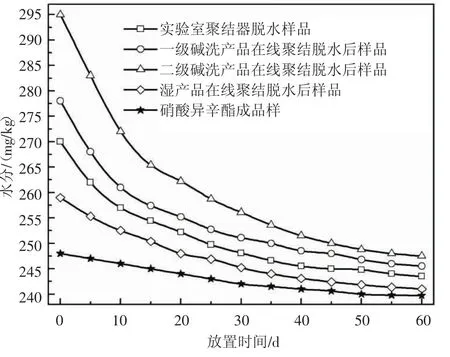

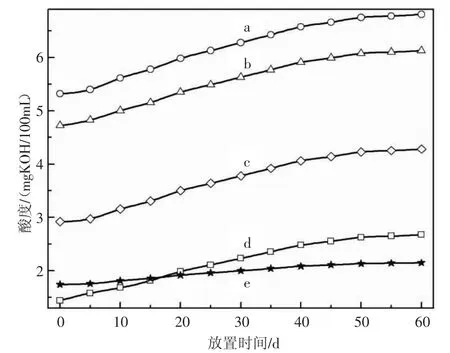

为研究聚结过滤脱水后产品的稳定性,分别选取流速为1 000 mL/min的室内实验样品、一级碱洗样品、二级碱洗样品和湿产品和本公司原工艺生产的硝酸异辛酯成品在相同条件下放置不同时间,分别检测水分和酸度随放置时间的变化,实验结果(见图4、图5)。

由图4可以看出,各组样品的水分都随放置时间的增长而降低,除了室内实验样品外,其他样品在50天以上水分几乎都降至最低值。这是由于室内实验样品为加水强制乳化,过滤后的水分含量较高,难以通过自然沉降把水分降到最低。由图4还可看出,本公司生产的硝酸异辛酯成品本身水分较低,长时间放置后水分还能稍有降低。

图4 不同硝酸异辛酯样品水分随放置时间的关系

图5 不同硝酸异辛酯样品的酸度随放置时间的变化

从图5可以看出,所有通过聚结过滤器脱水的实验样品酸度几乎都随放置时间呈线性增加关系,而硝酸异辛酯成品的酸度非常稳定,放置60 d酸度仍然在2.0 mgKOH/100mL左右。这是因为聚结过滤器在脱水时只能除去大部分的碱性水和无机杂质,而微量的有机酸等杂质仍然残留在产品中,长时间放置后产品中残留的有机酸等杂质能够促进硝酸异辛酯的水解,水解产物导致产品的酸度升高。而传统的碱洗、沉降、吸附干燥的工艺虽然生产周期长,但碱水与硝酸异辛酯长时间的接触,能够充分中和有机酸等酸性杂质,沉降后除去能够诱导产品返酸的杂质,最后经过吸附干燥得到比较纯净、稳定的硝酸异辛酯产品。

4 结论

聚结过滤器可快速降低硝酸异辛酯的水分,脱水率达到66%以上,水分最低能降至250 mg/kg以下,聚结过滤工艺可快速有效降低硝酸异辛酯水含量,简化工艺路线,缩短生产周期,降低生产成本。但聚结器过滤后的产品返酸较快,易造成酸度增加,必须结合传统的沉降和吸附干燥工艺才能达到有效脱水、干燥的效果。