转油站能耗评价与改造预测

张艳丽,华国海,王 力,张全娟

(1.兰州城市学院培黎石油工程学院,甘肃兰州 730070;2.中国天伦燃气控股有限公司,河南郑州 450000;3.东北石油大学石油工程学院,黑龙江大庆 163000)

自2000年以来,我国大多数的陆上油田如大庆油田、胜利油田、辽河油田等进入“高采出程度、高含水率”的“双高”阶段,产液量降低,产油产液结构发生变化[1]。原有的油气集输工艺和设施都已无法满足现阶段各生产单位的要求,主要表现为设备运行效率低、原油生产投入成本过高等[2]。为了降低生产能耗,全力推进节能降耗技术,各原油生产单位调整改进现有的集输系统并取得了良好的效果。

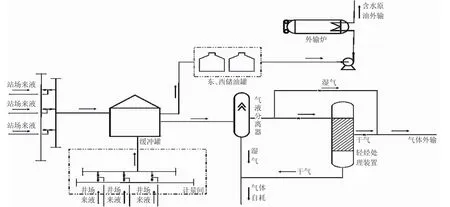

1 转油站工艺流程

井场来液经计量间计量后和站场来液进入缓冲罐混合、沉降、气液分离,分离出来的油水混合液进入储油罐,经外输泵、外输炉加压加热后用于外输;分离出来的湿气进入气液分离器做进一步分离,分离后的湿气用于外输、站内自用或者进入轻烃处理装置,经轻烃装置处理后的干气则用于外输和站内气体自耗。转油站工艺流程(见图1)。

图1 工艺流程图

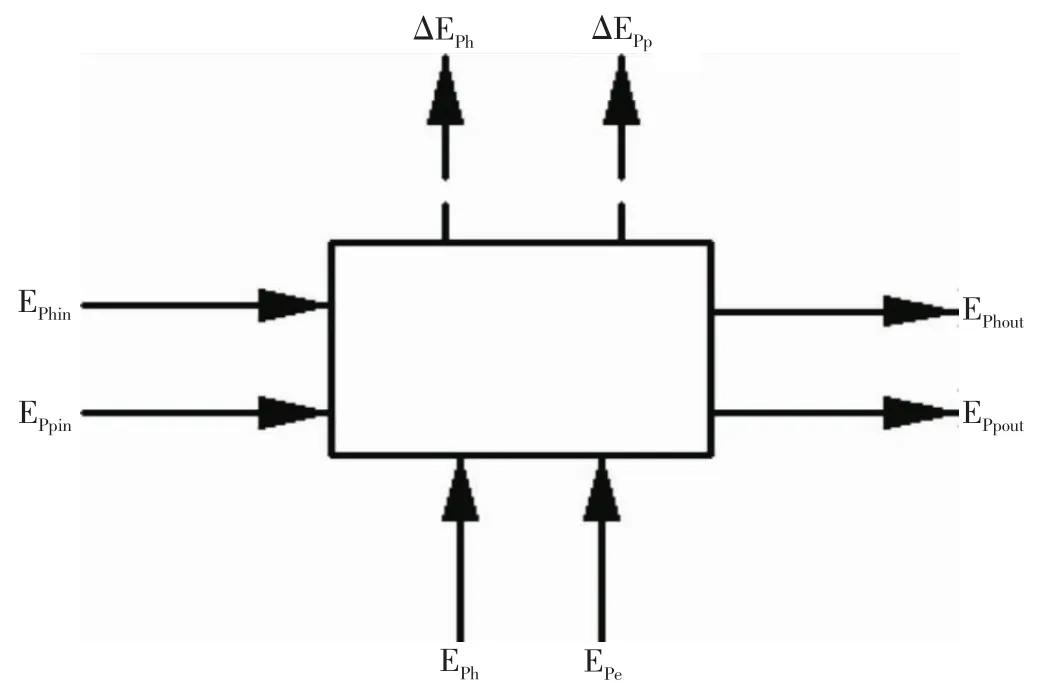

2 转油站能量评价模型

2.1 能量平衡模型

能量平衡分析方法是油田节能降耗评价的一种基本方法[3,4]。以辽河油田某集输系统转油站为例,根据能量守恒定律与能量转换定律,对其建立能量平衡分析模型,即该转油站输入能量=输出的能量+评价体系内能量的转化[5-7]。转油站能量平衡模型(见图2)。

图2 能量平衡模型

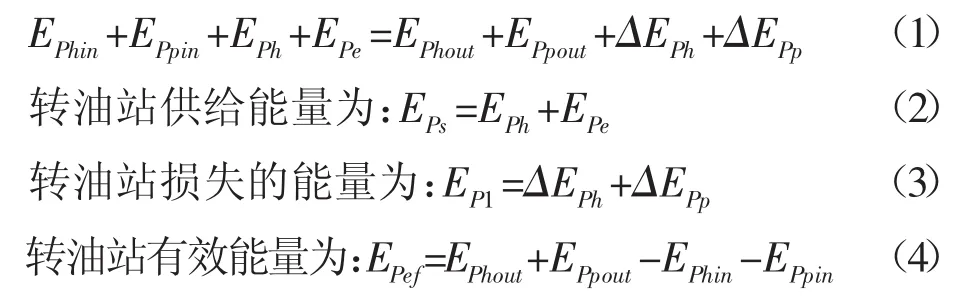

转油站能量平衡方程为:

式中:EPhin-各种介质带入的热能;EPhout-各种介质带出的热能;EPpin-各种介质带入的压能;EPpout-各种介质带出的压能;EPh-外界供给转油站的热能;EPe-外界供给转油站的电能;ΔEPh-转油站热能损失;ΔEPp-转油站压力能损失。

2.2 转油站生产能耗各评价指标

2.2.1 能量利用率

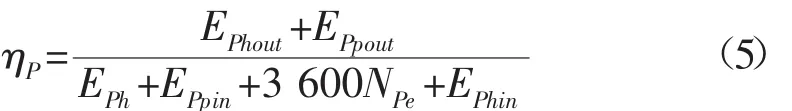

(1)转油站能量利用率:

式中:NPe-转油站的耗电量,kW·h/h。

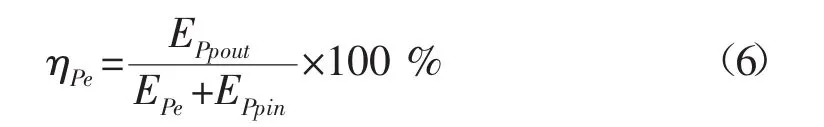

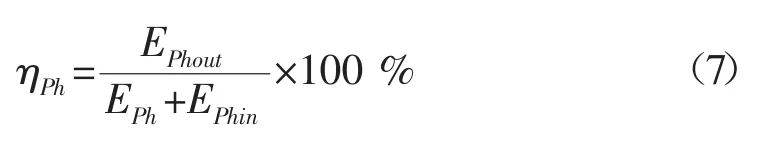

(2)转油站电能利用率:

式中:ηPe-转油站电能利用率,%。

(3)转油站热能利用率:

式中:ηPh-转油站热能利用率,%。

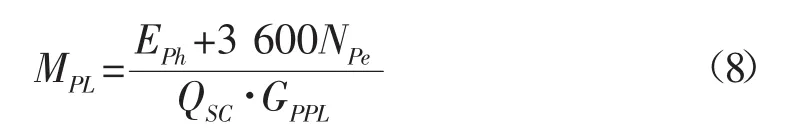

2.2.2 单耗

(1)转油站的单位液量处理综合能耗:

式中:QSC-标准煤低位发热量;GPPL-转油站采出液处理量,t/h。

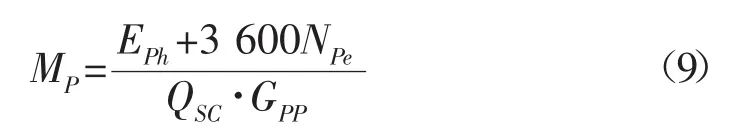

(2)转油站处理单位原油生产的综合能耗:

式中:GPP-转油站生产原油量,t/h。

(3)转油站站场平均能量利用率:

式中:n-被评价集输系统中转油站数目。

3 评价结果

3.1 能耗计算结果

根据所建立的能量平衡分析模型,对该转油站的实际运行参数进行计算分析,得到该站场各评价指标的计算结果(见表1)。

表1 转油站各评价指标结果

由表1中的各指标汇总结果可知:该转油站在冬季运行时能量利用率约为88.5%,热能利用率为90.26%,电能利用率为41.51%,压能损失579 329.73 kJ/h,热能损失2 569 057.60 kJ/h,热能损失占总能损的8 1.6%;夏季能量利用率约为89.95%,热能利用率为92.67%左右,电能利用率为40.28%左右,损失压能 706 587.85 kJ/h,损失热能1 580 799.31 kJ/h,热能损失占总能损的69.1%。

进一步分析可以看出,转油站不管是在冬季工作还是在夏季工作,其热能损耗的值大于压能损耗,该站场的能量损耗设备主要是机泵和加热炉。同时也可以看出夏季的热能利用率要大于冬季的热能利用率,这是因为冬天温度低,散热量大所引起的。

3.2 能耗设备存在问题

该站场冬季运行2台外输炉,1台采暖炉,1台机泵;夏季运行加热炉和机泵各1台。通过以上的分析计算可知该站场存在的问题有:

(1)1#外输炉夏季过剩空气系数与排烟温度过高,不符合生产标准。

(2)2#外输炉除了冬季过剩空气系数较高不符合生产标准之外,与1#外输炉的负荷相差较大。

(3)4#采暖炉冬季运行时没有达到集团公司要求的加热炉平均运行效率85%。

(4)2#、3#外输泵运行时机组效率、负荷率偏低。

4 改造措施与效果预测

4.1 改造措施

提高站内能耗设备的运行效率,增强站内保温设施,是提高能量利用率、降低能量损耗的关键。针对该转油站的实际能耗情况,分别对其所辖的加热炉和机泵提出了改进措施。

4.1.1 加热炉改进措施

(1)2#外输炉:增加空燃比多参数串级反馈联动控制系统,实时自动调节空燃比,合理调整配风量,优化分配1#、2#外输炉的运行负荷。

(2)1#外输炉:更换与加热炉功率相匹配的全自动配风燃烧器,增加空燃比多参数串级反馈联动控制系统,实现燃烧器实时自动调节空燃比,保证实时最佳燃烧,采用可编程序控制器为核心的自控系统进行集中操控,可确保系统稳定。

(3)4#采暖炉:加强加热炉的运行管理工作,安装氧量自动控制配风装置。

4.1.2 机泵改进措施 机泵运行时机组效率较低的主要原因是负荷率偏低,改造方案是更换合适的离心泵。

4.2 改造结果测算

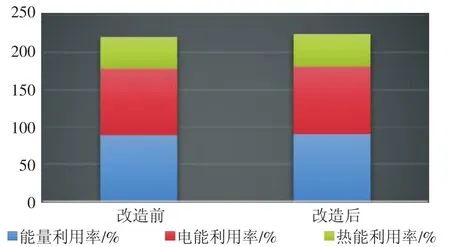

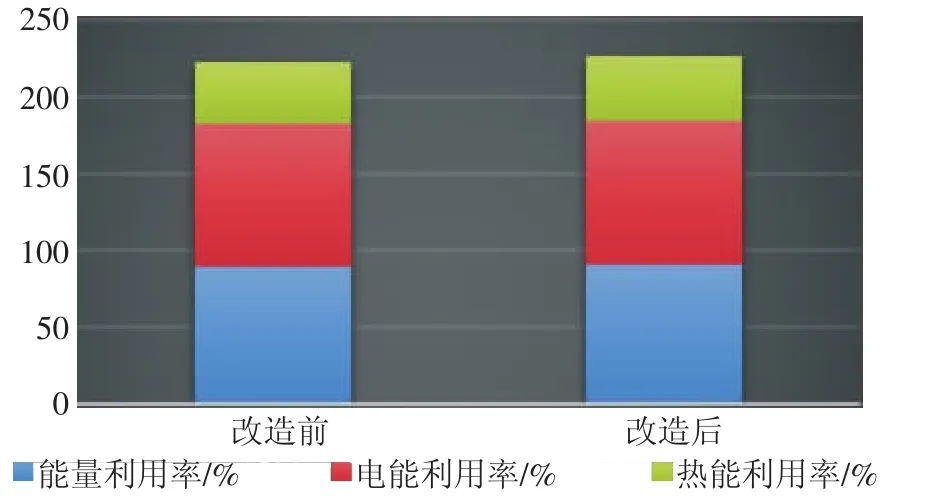

经过此次改造,该转油站无论是冬季运行还是夏季运行,其能量利用率、电能利用率和热能利用率都有一定的提高(见图3、图4)。

图3 冬季改造前后能量利用情况对比

图4 夏季改造前后能量利用情况对比

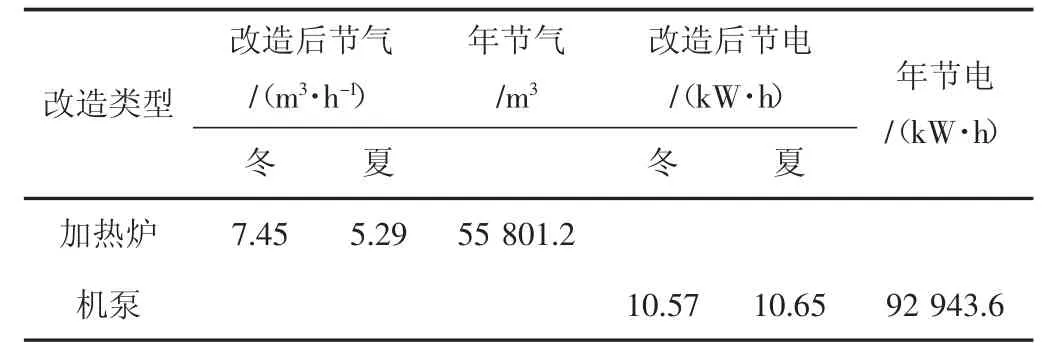

由图3、图4可知该转油站经采用上述措施改造之后冬季运行时热能利用率提高了1.25%,电能利用率提高了1.67%,能量利用率提高了1.31%,单位液量处理气耗下降约3.55%,单位原油生产电耗下降约24.77%;而夏季运行时热能利用率提高了1.11%左右,电能利用率提高了1.34%左右,能量利用率提高了1.18%左右,单位液量处理气耗降低3.35%,单位原油生产电耗降低24.58%。年节气、节电量预测表(见表 2)。

表2 转油站改造后年节电量和节气量预测表

由表2可知转油站经改造之后年节气5.58×104m3,年节电 9.29×104kW·h,按当时辽宁省物价局所规定的工业用天然气价3.3元/立方米,电价0.44元/千瓦时进行计算,预计该转油站每年可节约2.25×105元。

5 结论

(1)以辽河油田集输系统某转油站为评价对象,介绍其工艺流程,根据能量守恒和能量转换定律建立能量平衡模型;

(2)结合转油站现场实测数据运用所建立的模型进行计算分析,找出该站场实际生产运行时各能耗设备存在的问题;

(3)针对存在的问题提出相应的改造方案并对改造结果进行测算,改造后年节气5.58×104m3,年节电9.29×104kW·h,每年可节约 2.25×105元。