压裂返排液处理技术研究

周道琛 ,史晓琼 ,李 斌 ,王飞航 ,2

(1.核工业二0三研究所,陕西咸阳 712000;2.陕西中核地矿油气工程有限公司,陕西延安 716000)

目前,我国石油天然气开发已进入中后期阶段,开发成本与难度愈加增大,为了提高油气田产能,压裂工艺作为主要的增产措施在各油田广泛应用。

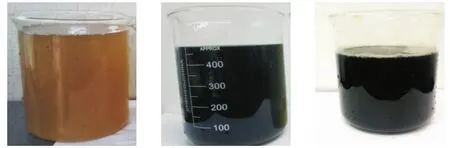

压裂工艺广泛的应用于低渗透、非常规油气藏开发过程中,利用压裂工艺可有效地改善油气储层的渗透力与流动性[1-4]。压裂技术在新井试油、老井增产及非常规油气开发、页岩气开发中发挥着重要作用。在压裂过程中最常用的是水基压裂液及其他化合物,而压裂之后随着时间的不断推移,储层中的压裂液需要逐渐返排出井口,其废液具有污染物,成分复杂、浓度高、黏度大,处理难度大,是油田较难处理污染物之一。如不处理直接排放,会干扰后续的生产,并造成区域环境污染、井筒堵塞等,严重则影响油田正常生产(见图1)。

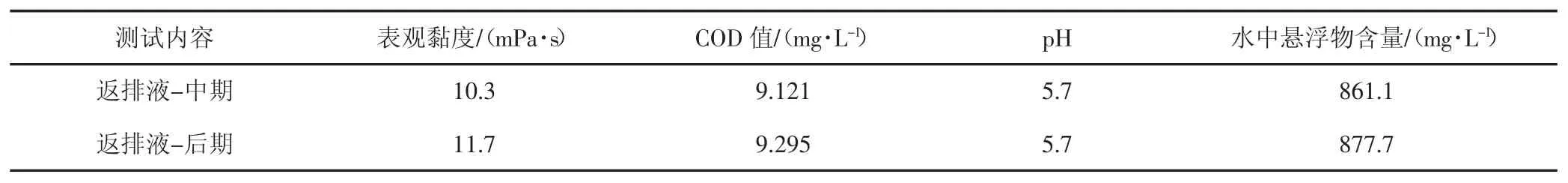

油气田污水处理常用的方法有混凝法、铁、碳微电解法、酸碱中和法、生物处理法等[5-7]。压裂返排液的成分较为复杂多样,可降解性比较低,在实际应用处理过程中,需要通过多种方式方法来进行综合处理,已达到净化的效果(见表1)。

表1 压裂返排液污水性质

1 油气田压裂废液的危害分析

压裂返排液中除了含有掺合物与添加剂外,还有从储层中返排过程中携带了大量的细菌、有机化合物以及各类杂质,与钻井泥浆污水、固井液污水等相比具有污染物浓度大,种类多、成分复杂、矿化度高等特点。

返排液如果不经过有效的处理,将会对地层与周边环境造成很大的危害,导致地区生态环境破坏。

2 国内压裂返排液处理技术

2.1 混凝法处理技术

该工艺的经济实用型比较好,它是在压裂返排液中加入一些絮凝剂,去除返排液中的可溶性物质与固体物质,最终达到固体颗粒和液体的分离效果。该工艺的不足在于不能很好的处理化学耗氧量(COD)。在油气田返排液的实际处理过程中,一般会加入较多的混凝剂以达到预期的处理效果,但是过量会造成淤泥过多造成二次污染,而且大量淤泥减慢了沉淀的速度,造成废水处理时间过长。因此,此种方法大多数应用在前期的预处理当中。

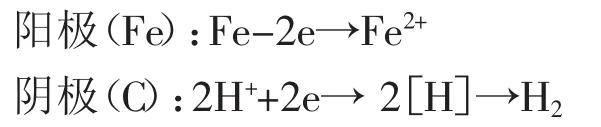

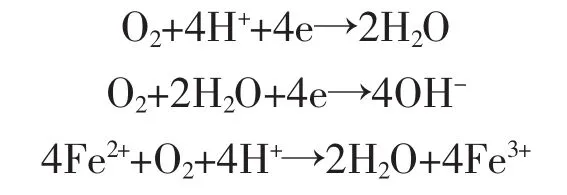

2.2 铁、碳微电解法

该工艺一般称作零价铁法电解技术,其广泛应用于油气产业废液处理当中,取得了很好的处理效果。该技术涉及氧化还原、电极反应、絮凝、铁离子的络合作用等,来处理油气田中的废液。废铁屑的主要成分是铁和碳,当将其浸入电解质溶液中时,由于Fe和C之间存在1.2 V的电极电位差,因而会形成无数的微电池系统,在其作用空间构成一个电场,阳极反应生成大量的Fe2+进入废水,进而氧化成Fe3+,形成具有较高吸附絮凝活性的絮凝剂。

阴极反应产生大量新生态的[H]和[O],在偏酸性的条件下,这些活性成分均能与废水中的许多组分发生氧化还原反应,使有机大分子发生断链降解,从而消除了有机物尤其是印染废水的色度,提高了废水的可生化度,且阴极反应消耗了大量的H+生成了大量的OH-,这使得废水的pH值也有所提高,而由Fe2+氧化生成的Fe3+逐渐水解生成聚合度大的Fe(OH)3胶体絮凝剂,可以有效地吸附、凝聚水中的污染物,从而增强对废水的净化效果。

该微电解过程通常在常温下就可以进行,但为了达到最好的电解效果,需要找到一个合适的温度。

2.3 生物法

生物法主要是借助微生物来处理废液的一种工艺方法,同时利用其很好的代谢能力来降解废液中的有机物质,产生对区域环境无害且稳定的物质。此外,极易生成一些凝聚起来的微生物细胞质,因此,利用凝聚物也可以达到净水的目的。生物法具有针对性强、工艺简单、方便运移与管理等特点,其最大的特点是成本相对比较低。

图1 不同压裂返排水样

2.4 中和作用

中和的目的主要是利用加入一些生石灰与返排液中酸液进行反应,调节返排液的酸碱度,使其便于铁、碳微电解法的运行;同时在中和过程中也可以消除返排液中的一些杂质,使其沉降,起到一定的净化作用。

2.5 活性炭吸附

该工艺是整个返排液处理的最后一道工序,利用活性炭吸附一些细小的污染物。活性炭的比表面积与表面化学特征决定了其吸附性能,活性炭与极性物质或非极性物质之间的作用力由其表面化学特性来控制,而其吸附容量由比表面积来决定。活性炭的使用可以有效地对返排液中的细小污染物进行分离与提纯。

3 结论

压裂返排液的处理工序较为复杂,费用较高、工艺流程繁琐,国内各大油田也在不断的更新工艺与设备,如长庆、吐哈、大庆等油田,都在不断的开发新技术新方法,尽量做到对返排液的无害化处理。

国外对于压裂返排液的处理技术研究起步早,技术成熟,实际应用效果较好,如Barnett,Marcellus页岩气田的压裂返排液主要处置方式是回收重复利用,随着国家能源发展战略,节能减排,重复利用将是我国发展的趋势和目标,压裂返排液对于各大油田来说,做到无害化处理或重复利用将是未来的一个发展方向,也是油气田开发的必然选择。因此,建议从以下方面开展研究工作:

(1)借鉴并吸收国外的先进技术工艺,改善国内固有的方式方法,解决目前各大油田所面临的技术难题。

(2)开发绿色低污染或无污染的化学添加剂。

(3)由于开发现场多处于野外,需研制模块化的可方便移动的处理设备,提高处理效率,降低处理成本。