带有粘弹性材料涂层的颗粒阻尼器实验

付立新

(承德石油高等专科学校 安全工作处,河北 承德 067000)

抑制机械结构振动产生、传递的方法之一是对其施加阻尼,非阻塞性颗粒阻尼技术(Non Obstructive Particle Damping-NOPD)是近十几年发展起来的一种新型减振技术,通过在结构的空腔或者附加空腔中放入一定量的颗粒,当机械结构振动时,使得颗粒之间与腔壁之间发生摩擦和冲击,同时不断进行动量交换、摩擦生热和噪声辐射,从而达到耗能减振的目的[1],具有耐久性好、可靠度高、对温度变化不敏感,可用于恶劣环境等优点[2]。20世纪90年代初,Panossian[3]首先提出了NOPD,并通过试验验证了该技术的阻尼特性,并在汽轮叶片上得到成功的应用。Z Cui[4]等人首次用湍流理论来描述阻尼颗粒的运动,并发现颗粒阻尼器的耗能随颗粒直径和填充率的增加而增加。Heckel[5]等人针对摆动锯的振动特点,设计颗粒阻尼器进行振动控制,试验结果表明经过合理设计优化的颗粒阻尼器其振动控制效果是单体冲击阻尼器的两倍。Sanchez,Pugnaloni[6]通过研究发现颗粒阻尼器中颗粒存在一个最佳质量使得其耗能达到最大。P Veeramuthuve[7]将颗粒阻尼器用于抑制电路板在印刷过程中所产生的振动,大大提高了电路板的印刷质量。M Trigui,E Foltete[8]对机械结构进行周期性的激励,发现颗粒阻尼器的耗能与激励频率和其他设计参数有很大的联系。Lucifredi[9]运用改进的散体单元模型对阻尼器内部颗粒工作时的耗能进行了仿真,并进行了相关实验验证了模型的正确性,大大提高了仿真结果的精度。对带有粘弹性材料涂层的钢球颗粒阻尼器进行了悬臂梁减振实验研究,发现其减振效果明显优于普通钢球颗粒阻尼器,且在低频振动中仍具有良好的减振性能。

1 新型颗粒的提出

新型带粘弹性材料涂层阻尼颗粒由传统的密度较大的钢球和一层均匀喷涂在钢球外的粘弹性材料组成。实验中采用的粘弹性材料的主要成分是聚氨酯,其主要特点是:可以在相对较宽的频带范围内进行减振;将所吸收的动能转化为热能散发出去从而减振;在谐振点处具有明显的减振效果[10]。

在对传统的颗粒阻尼器的研究过程中,Bapat[11]发现阻尼器壁腔中使用塑性材料,腔体中填塞同等质量、尺寸较小、彼此接触的铅粒可获得比钢铁腔壁更好的阻尼效果。上海理工大学的杜妍辰、王树林[12]提出了带颗粒减震剂的碰撞阻尼理论,它主要是利用微颗粒材料的塑性变形来耗散振动所产生的能量。结果表明,在填充钢球的颗粒阻尼器中加入一定量的铜粉、活性炭粉等塑性材料微颗粒,可以明显提高阻尼器的阻尼性能。阻尼效果增强的原因是在原有的钢球颗粒中加入细微颗粒后,由于这些细微颗粒具有粘附性,当和钢球接触时会粘附在钢球的表面,一旦钢球间发生碰撞,其表面的细微颗粒就会发生塑性变形进而可以损耗更多的能量。然而,此种方法也存在严重的缺陷:细微颗粒粘附不均匀且不牢靠;两种密度的颗粒在振动过程中会逐渐产生分层现象;微颗粒的塑性变形无法自行恢复导致减振效果逐渐下降。因此,基于此种方法和颗粒阻尼的减振机理提出了带弹性涂层的颗粒阻尼器。将粘弹性材料均匀地喷涂在钢球颗粒的表面,保持涂层厚度在0.5mm左右,将此颗粒填充到阻尼器空腔中即得到带粘弹性材料涂层的颗粒阻尼器。

2 实验设备与实验方案

2.1 实验设备

实验将自制的颗粒阻尼器安置在悬臂梁的自由端,由便携式数据采集系统发出随机噪声激励信号,经过功率放大器放大后输入给B&K 4825型激振器,对悬臂梁的自由端进行激振。激振时所采用的信号为0-100 Hz的扫频信号,在激振器与悬臂梁的连接处安装力传感器,测量由激振器所产生的激振力,在悬臂梁自由端上表面安装加速度传感器进行拾振,最后由B&K3560B数据采集系统通过力传感器和加速度传感器得出该悬臂梁的幅频特性曲线以检验阻尼器对悬臂梁的减振效果。实验设备连接示意图如图1所示,实物图如图2所示。

实验所用的悬臂梁长度为1 000 mm,宽度为150 mm,厚度为15 mm,材料为45号钢,弹性模量2.09 Gpa,泊松比为0.269。阻尼器容器为PVC材质的圆柱形空腔,内径为70 mm,长度为144 mm。

2.2 粘弹性涂层钢球颗粒的制备

实验时阻尼器空腔内填充的阻尼颗粒分别为带有粘弹性涂层的碳钢球颗粒和普通碳钢钢球颗粒。所选用的粘弹性涂层材料为聚氨酯。为了保证带有粘弹性涂层的碳钢球颗粒涂层厚度的均匀,采用喷涂的方法进行制备。首先,将购买回来的钢球颗粒用用丙酮溶液清洗并晾干。然后,用喷枪将配制好的聚氨酯溶液均匀地喷涂在钢球的外部,并将喷涂后的颗粒放入烤箱进行烘干,以加速聚氨酯的固化。若聚氨酯涂层厚度未达到0.5 mm则重复喷涂、烘干步骤,保证涂层厚度在0.5 mm左右。带有粘弹性材料涂层的钢球颗粒如图3所示。

2.3 实验方案

利用以上介绍的实验设备和实验材料,进行悬臂梁的阻尼比测定实验。根据阻尼器内有无填充颗粒、及填充颗粒的类型分别进行表1中的实验,测试该悬臂梁阻尼系统的阻尼比大小。

表1 实验内容表

对表1所列的各种情况在悬臂梁的一阶和二阶弯曲模态范围内的振动情况进行实验测试,通过比较实验结果,来验证本文所提出的带粘弹性材料涂层颗粒的减振性能,尤其是在较低的振动频率下的减振效果。

3 悬臂梁的模态分析

3.1 悬臂梁模态软件分析结果

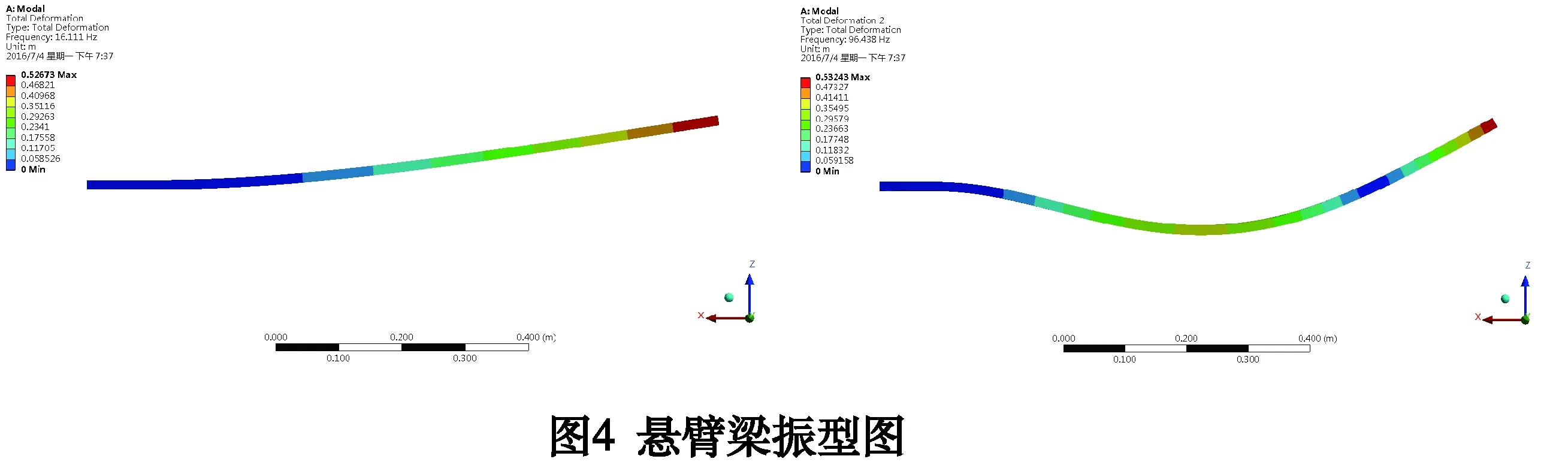

使用ANSYS软件对实验所用的悬臂梁预先进行模态分析[14],得出悬臂梁的各阶固有频率。得到一阶固有频率为:15.79 Hz,二阶固有频率为:95.29 Hz。

3.2 悬臂梁模态测试

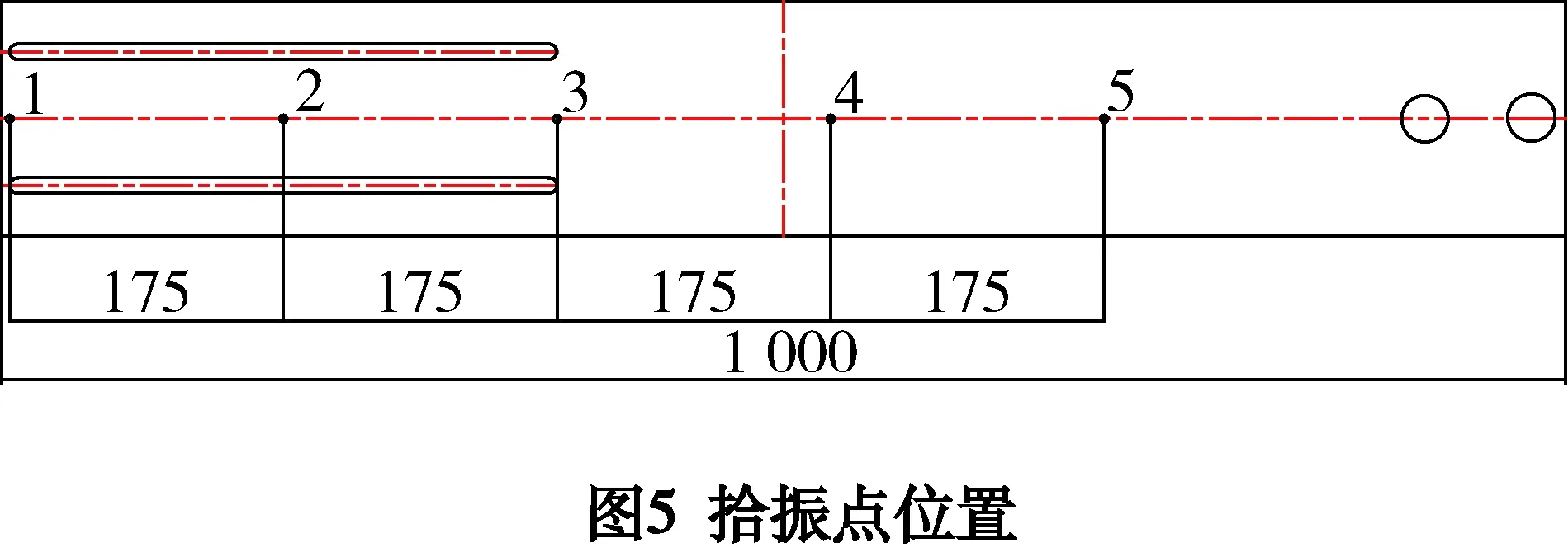

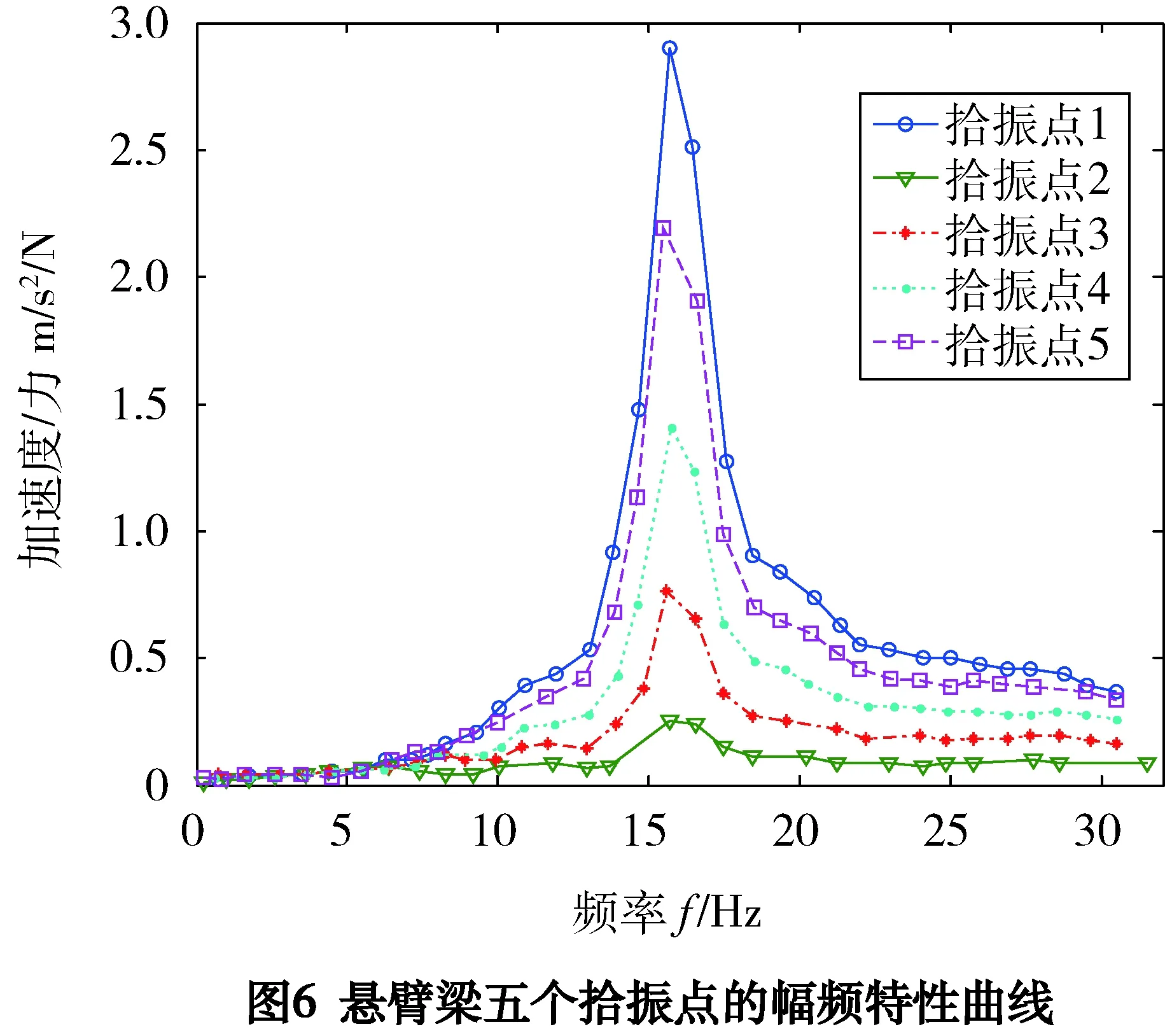

采用单点激励多点拾振的方法,在悬臂梁上布置5个拾振点,并安放加速度传感器,拾振点的位置如图5所示。根据ANSYS软件对悬臂梁模态分析的初步结果,由于本次实验只研究一阶模态范围内阻尼器的特性,故只需在0 Hz~30 Hz范围内对悬臂梁的自由端进行扫频激励,记录测试数据。为消除每次由激振力大小不同引起的误差,故取激振力与加速度的比值为幅频特性曲线的纵坐标。重复上诉步骤5次,取平均值得出幅频特性曲线如图所示。

从测试结果可以看出,由ANSYS软件分析得出的结果与测试结果基本一致,说明了测试结果的准确性,所得结果可以用来进行数据计算。

4 实验结果与分析

4.1 实验结果

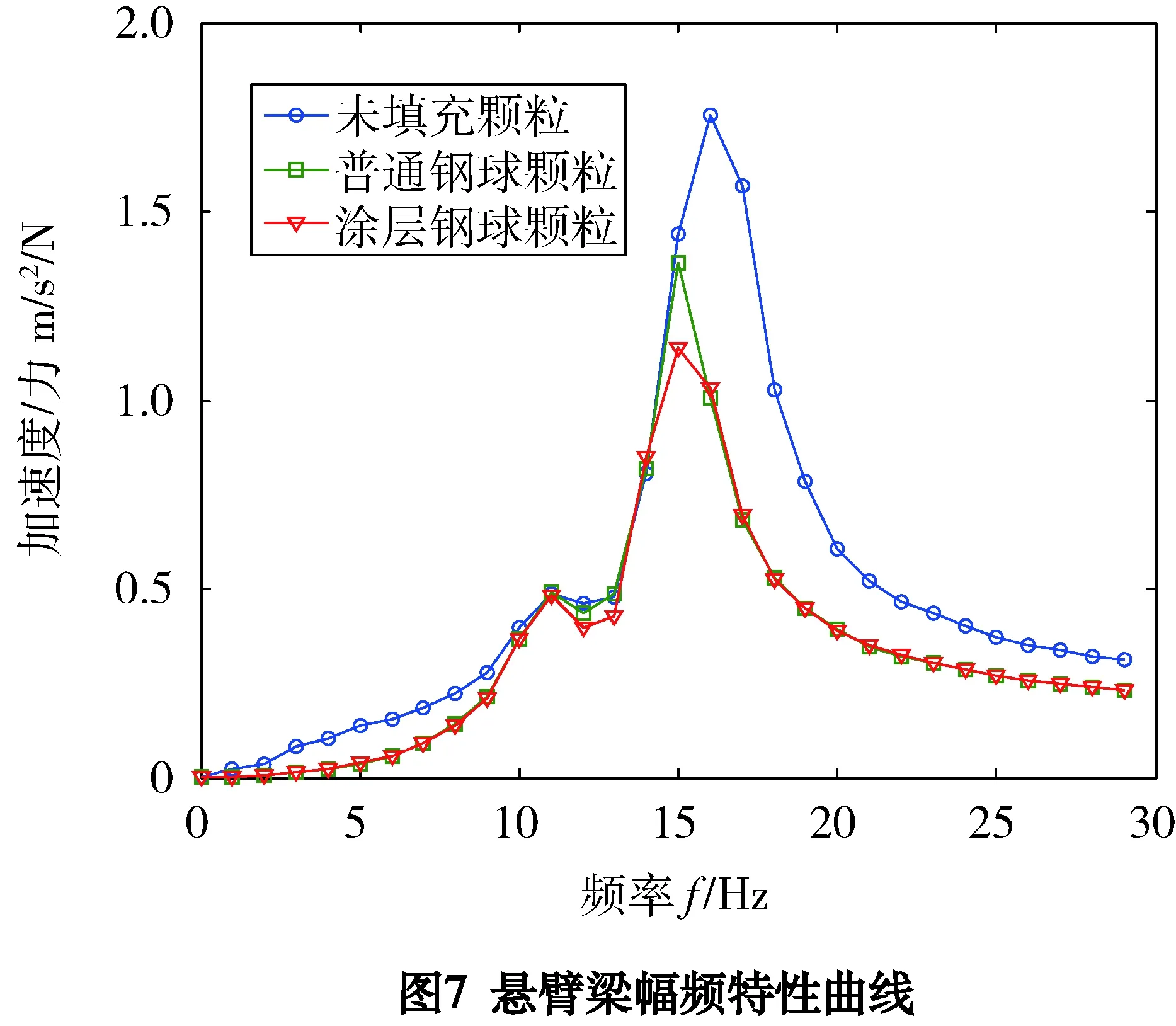

按照2.3节中的实验方案,对直径为8 mm带涂层钢球颗粒和普通钢球颗粒进行实验。实验时,将功率放大器的电压调至2.0 V,0~30 Hz的频率范围内采用扫频信号测量悬臂梁的幅频特性曲线。图7为阻尼颗粒为8 mm时悬臂梁的幅频特性曲线。

4.2 实验结果分析

从图7中可以看出,在阻尼器中添加阻尼颗粒之后,整个系统的一阶固有频率有所降低,并且,阻尼器在系统的一阶固有频率处发挥作用最大。在图7中还可以看出,以涂层钢球为填充颗粒时阻尼器的减振性能相对于普通钢球明显提升。以普通钢球作为填充颗粒时,相比于未填充颗粒时幅频特性曲最大降幅达22.4%;以涂层钢球作为填充颗粒时幅频特性曲线最大降幅可达35.3%。

带有粘弹性涂层的颗粒阻尼器具有优秀的减振效果的原因是在粘弹性涂层内部存在很多的分子链,他们相互交错排列,组成网格。当有外力作用在其上时,网格会发生拉伸、错动、扭转等,最终导致能量的耗散。实验中、所采用的粘弹性材料为聚氨酯,是一种硫化橡胶材料,此硫化橡胶分子键在未变形时处于嫡最大(能量最小)的状态,将其伸长时嫡减少,系统能量增加,当力被去除便恢复到原来的嫡状态,此时加载与卸载的应力-应变曲线重合。在真实状态下,硫化橡胶分子键之间除了用化学键固定,此外还受到范德华力及氢键的作用。在硫化橡胶中,因为分子键的运动有相当大的摩擦(高粘性),使得分子键会产生相互缠绕和聚集,从而存在着许多的拟交联点。当硫化橡胶受力增大时,分子键会产生滑移及聚集部分的分离,从而导致拟交联点的数目减少。因此比较卸载时与加载时应力-应变曲线的情况,随着拟交联点的减少应力开始下降,卸载时的应力-应变曲线呈现出滞后状态。橡胶发生变形时的分子摩擦能就是滞后曲线范围内的能量(滞后能),它会以热能的形式释放出来[13]。因为这种耗能机理的存在,使得新型涂层颗粒阻尼器的阻尼特性较传统的钢球颗粒阻尼器更加优越。

5 结 论

1)通过实验发现,颗粒阻尼器可以降低结构本身的固有频率,并且具有非常明显的减振效果。

2)带粘弹性涂层的颗粒阻尼器较普通的颗粒阻尼器具有更加优越的减振性能。其通过减少粘弹性涂层材料内部拟交联点的方式来达到耗能的目的,改变了原有普通颗粒阻尼器通过摩擦、动量交换以及声辐射的耗能方式。

3)此外,带有粘弹性涂层的颗粒阻尼器在机械的低频振动中的减振效果更为突出,幅频特性曲线的最大降幅可达35.3%,明显优于普通钢球颗粒阻尼器。