圆盘碎土过程分析及试验

谢建华,张凤贤,段威林

(新疆农业大学 机电工程学院,新疆 乌鲁木齐 830052)

1 引言

地膜覆盖技术由于其良好的应用效果自20世纪80年代初被引入中国后,迅速在全国范围内得到广泛应用[1]。随着地膜用量的增加以及地膜回收不彻底,致使我国土地环境严重污染[2]。为了提高地膜的回收率,保证农业可持续发展,我国研究者对残膜回收机具进行了大量研究[3-4]。目前,我国残膜回收机具种类按其工作原理分为弹齿式、气吹式、伸缩杆齿式、振动链式等,残膜回收机的种类虽然有很多,但残膜回收机具对残膜的回收效率不高。主要原因包括,作物覆膜时间长且使用的地膜厚度薄,易受外部因素影响而破碎[5];边膜覆土板结,边膜和土壤粘连,导致边膜难以回收[6]。为了解决边膜回收问题,国内研究者做了相关研究。文献[7]通过对起膜铲进行设计试验,对起膜铲起膜机理进行分析。文献[8]研制了边膜回收机,结合后续其他残膜回收机具回收残膜。文献[9]对不同起膜装置进行力学分析和进行田间工作性能对比试验,对不同起膜装置影响边膜回收因素进行分析。文献[10-11]建立了圆盘碎土力学模型,采用单一的土壤结构模型,通过ANSYS分析得到土壤经圆盘破碎作用后的响应变云图。在实际的圆盘碎土过程中,由于地膜的阻隔致使耕作土壤分为上下两层,上层土壤受到侵蚀而形成板结,仅以单一土壤分析,不能很好反映实际圆盘碎土后土壤的变化。通过建立土壤的复合模型对圆盘碎土装置以不同工作倾角破碎土壤性能进行仿真分析,为提高边膜回收率提供理论支撑。

2 圆盘碎土装置的结构及工作原理

图1 圆盘碎土装置结构图Fig.1 The Structure of Disc Crushing Soil Device

圆盘碎土装置主要由圆盘、套筒、固定板、U型卡、顶丝和角度调节轴等组成,如图1所示。将套筒和圆盘碎土装置的固定板焊接在一起,利用两个U型卡固定在机架上。通过套筒上下两个顶丝调节圆盘深度和角度。机具工作时,圆盘碎土装置随着拖拉机牵引机架运动,边膜上的板结土壤通过圆盘剪切挤压作用发生破碎和变形,同时深层土壤也被翻耕,边膜随之被起带出。

3 圆盘碎土装置受力分析

3.1 圆盘碎土受力模型

机具工作时,圆盘碎土装置随机具水平运动,同时圆盘绕安装轴中心做旋转运动。圆盘运动及受力情况[12],如图2所示。土壤对圆盘的作用力包括剪应力τ、正应力σ和圆盘刃部受力q[13]。

图2 圆盘受力示意图Fig.2 Force Diagram of Disc

图中:v—机具前进速度;w—圆盘角速度;h-圆盘碎土深度;θ—圆盘倾角;q—圆盘刃部受力;σ—正应力;τ—剪应力;l—圆盘碎土宽度。

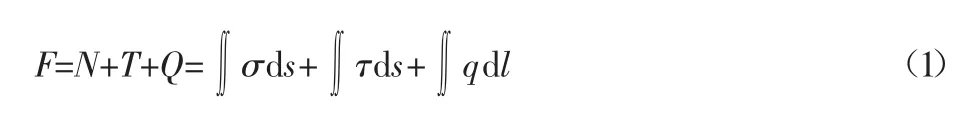

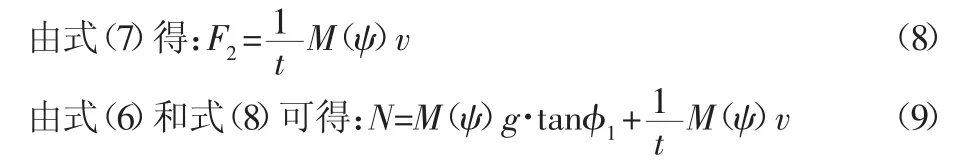

圆盘碎土装置工作过程中,土壤对圆盘的作用力为[12]:

式中:N—圆盘碎土正压力;T—圆盘与土壤相对运动产生的剪切力;Q—圆盘刃部挤入土壤时的入土阻力;S—圆盘与土壤接触面积。

3.2 圆盘扰动区域分析

在圆盘碎土过程中,土壤存在很多断裂且裂纹随机不规则。由于土壤结构复杂,土壤的断裂线从靠近圆盘表面的地方向外不规则的延伸,致使圆盘碎土过程扰动的土壤区域不稳定,造成圆盘受力在一定的范围呈现不稳定波动。为了描述圆盘碎土过程中土壤的变化,如图3所示。把圆盘碎土过程中扰动的土壤区域近似看做一个三角形[12],在圆盘运动过程中土壤扰动区域随圆盘工作倾角的变化而变化[14],当圆盘工作倾角为0°时,土壤的扰动区域为ΔA′BC′,断裂角为β′。当圆盘工作倾角为θ时,土壤扰动区域为ABC,断裂角为β。

图3 圆盘扰动土壤区域变化Fig.3 Changes of Disc Disturbing Soil Area

图中:θ—圆盘倾斜角度;β、β′—土壤断裂角

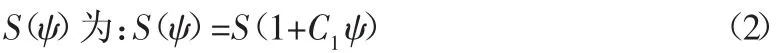

圆盘碎土过程中,圆盘的受力主要与土壤的扰动的范围有关。由被扰动的土壤面积S(ψ)可以求出土壤对圆盘的受力。被扰动的土壤面积

式中:S—三角区ABC面积;C1—扰动系数;ψ—随机变量,在(-1,1)之间取值。

沿圆盘碎土宽度对被扰动土壤面积S(ψ)积分得到被扰动土壤体积 V(ψ)及质量M(ψ)。

式中:ρ—土壤密度;l—土壤三角区宽度或者圆盘破土宽度。

圆盘碎土装置在碎土过程中,使土壤产生侧向移动的主要原因是圆盘所受正应力N可分为两部分:克服被扰动土壤与未扰动土壤之间的界面阻力的正压力分量F1和使土壤侧向移动的正压力分量F2。未扰动土壤与被扰动土壤之间的界面阻力与土壤团粒之间的粘结力、内摩擦角及被扰动土壤质量有关,界面阻力的正压力分量F1为[15]:

式中:Φ1—内摩擦角。

碎土过程中,圆盘扰动土壤发生侧向移动过程可看成圆盘与土壤之间的完全非弹性碰撞,土壤被扰动的冲量为:

式中:M(ψ)—被扰动土壤质量;v—圆盘前进速度;t—碰撞时间;

F2—土壤侧向移动的力。

由库伦定理得土壤和圆盘之间的剪力T为:

式中:C—土壤团粒间的粘着力;Φ2—土壤与圆盘的摩擦角。

由于力的作用方向不同,故引入单位方向向量i→,j→,k→,则土壤对圆盘的作用力F为:

4 圆盘碎土过程仿真分析

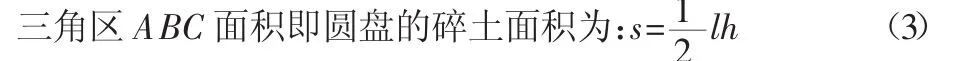

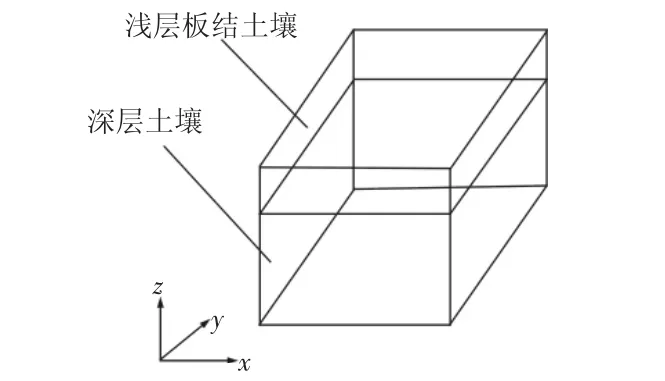

图4 土壤复合模型Fig.4 Composite Model of Soil

对圆盘碎土过程进行仿真,不仅要观察土壤的应力变化,了解土壤在圆盘不同倾角下的载荷变化,还要观察圆盘不同倾角下复合土壤的变形情况。建立双层土壤复合模型,具体结构如图4所示。Z方向为土壤深度,X为土壤扰动方向,Y方向为机具行进方向。运用ANSYS Workbench对圆盘碎土过程进行非线性结构动力学仿真分析,观察圆盘碎土过程中土壤的扰动情况。

4.1 参数设置

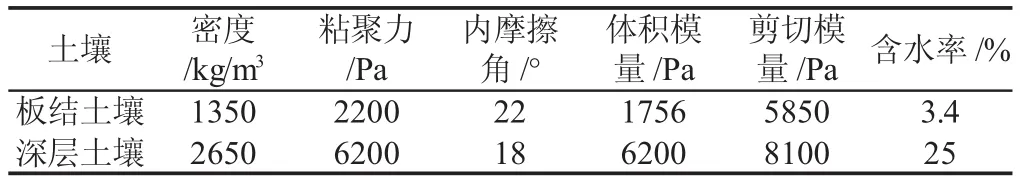

在ANSYSWorkbench软件中构建土壤复合模型与圆盘碎土装置相互作用的接触模型。圆盘直径240mm,材料65Mn钢,密度7800kg/m3,弹性模量 2.06e5MPa,泊松比 0.3。以平作种植模式为例,双层土壤复合模型大小为:上层板结土壤模型(250×150×15)mm,深层土壤模型(250×150×85)mm。土壤参数,如表1所示。土壤单元类型选取solid164实体单元。

表1 土壤参数Tab.1 Soil Parameters

影响圆盘碎土装置性能的重要因素为圆盘工作倾角[17],当圆盘倾角<10°时,碎土扰动效果不明显,当圆盘倾角>40°时,壅土现象严重,为了保证仿真及试验测量方便,选取圆盘工作倾角θ分别为 10°、20°、30°、40°进行碎土性能仿真模拟分析[13]。由于地膜单侧边膜被土壤掩埋于地表以下(50~70)mm左右,故选取圆盘碎土深度为60mm。残膜回收机实际作业速度(-0.85)m/s(前进方向为Y方向),计算圆盘角速度为7.08rad/s。板结土壤和深层土壤选用Bonded接触方式,土壤复合模型四周施加约束。

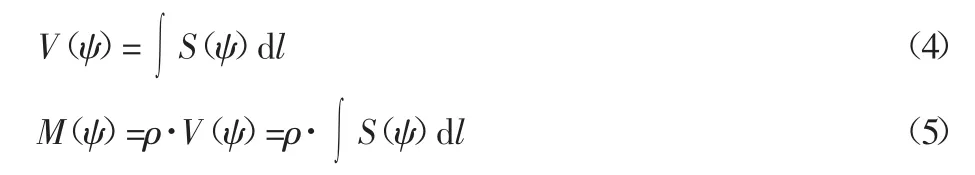

4.2 仿真结果分析

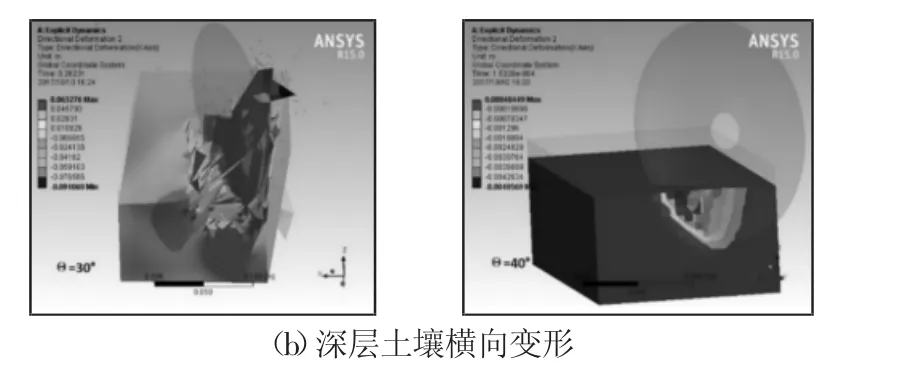

使用ANSYS Worbench对圆盘工作倾角θ分别为10°、20°、30°、40°工况时的碎土情况进行仿真。得到不同工况下土壤模型横向(X方向)变形,如图5所示。

圆盘碎土装置碎土过程中主要观察土壤的横向扰动(X方向)和应力的变化,其中横向扰动变形越大,越有利于将边膜翻耕到地表。当圆盘工作倾角为10°、20°、30°时,随着圆盘工作倾角的增大,如图5(a)、图5(b)所示。土壤的横向扰动也增大,变形越明显,当工作倾角为30°时达到最大值,同时上层板结土壤的变形量大于深层土壤的变形量。当圆盘工作倾角为40°时,土壤的横向扰动和变形减小,发生壅土现象。

图 5 不同工作角度圆盘碎土情况(θ=10°、20°、30°、40°)Fig.5 Different Working Angle of the Disk Broken Soil Conditions(θ=10°、20°、30°、40°)

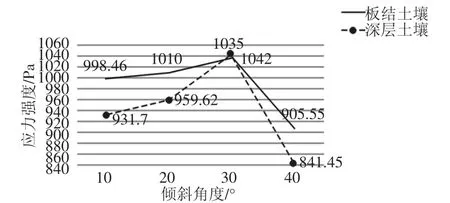

随着圆盘工作倾角的增大板结土壤和深层土壤的应力增大,如图6所示。深层土壤的应力增长速率大于板结土壤的应力增长速率。当工作倾角为30°时上下层土壤受力达到最大时,深层土壤的应力值大于板结土壤,此时圆盘对土壤的翻耕效果达到最佳。当工作倾角为40°时,壅土现象出现,变形应力减小,圆盘碎土扰动作用失效。

图6 土壤扰动应力变化情况Fig.6 Stress Changes in Different Soil Disturbance

5 田间试验及结果

为了分析圆盘工作倾角对土壤实际扰动情况和验证理论及仿真分析的正确性进行田间试验。试验使用路阳红404拖拉机为配套动力,选用平均坚实度为840Pa自然板结的地膜覆盖(4~5)个月田地为试验地,将圆盘碎土装置装配在轧辊式残膜回收机具上进行试验。田间对比试验选取圆盘倾角为 10°、20°、30°、40°为实际工作角度,圆盘工作深度为60mm,机具作业速度为0.85m/s。

圆盘碎土装置的主要性能评价指标为土壤扰动及碎土情况。在圆盘以不同工作角度随机具工作之前随机选3个取土位置点,在不同位置点处分别取上下两层一定体积的土壤为碎土前待测定土壤。在圆盘以不同工作角度随机具工作之后在3个取土位置点附近(错开之前的取土位置)取等体积的上下两层破碎土壤为碎土后待测定土壤并利用钢卷尺测量圆盘碎土宽度。利用鼓风式烘干箱将待测定土壤烘干,使用FA2014N电子天平称重。取各同种工作角度下上下层平均土壤质量根据式(12)计算圆盘碎土率。

式中:η—碎土率:ml—碎土前位置点土壤平均质量;ms—碎土后位置点土壤平均质量。

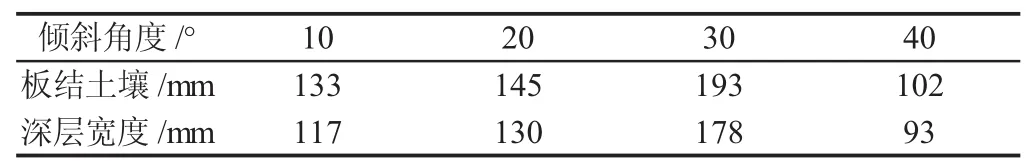

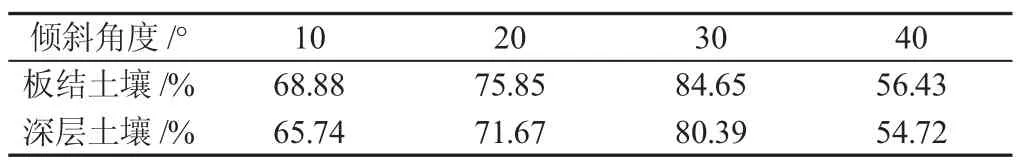

田间试验圆盘实际碎土扰动情况,如图7所示。通过称重测量计算,圆盘碎土装置工作后的碎土宽度(土壤的X方向)和圆盘碎土装置的土壤破碎率具体情况,如表2、表3所示。

表2 土壤横向扰动宽度Tab.2 Lateral Disturbance Width of the Soil

表3 土壤的破碎率Tab.3 The Broken Rate of the Soil

图 7 不同工作倾角圆盘碎土扰动情况(θ=10°、20°、30°、40°)Fig.7 Soild Crushing in Different Working Angle(θ=10°、20°、30°、40°)

对试验结果分析,由表2和表3可知,在保持机具作业速度和圆盘半径不变的情况下,圆盘的碎土宽度(土壤的X方向)随着圆盘工作倾角的增大而增大,板结土壤扰动大于深层土壤;圆盘工作倾角越大碎土效果更明显;当工作倾角为30°时效果最佳。由图7可以看出,当工作倾角为40°时,圆盘横向推土,壅土现象出现;在同一圆盘工作倾角下,圆盘横向扰动成倒三角形,上层板结土壤大于深层土壤的横向扰动。土壤扰动越大,碎土效果越明显,对边膜翻耕越明显,越有利于机具对边膜的捡拾。

6 结论

通过对圆盘碎土装置动力学特性及土壤扰动作用分析,建立圆盘碎土的复合力学模型,进行有限元仿真和田间试验得到如下结论:(1)圆盘碎土过程中,圆盘主要受力由使土壤产生侧向移动的圆盘碎土正压N和圆盘与土壤之间产生的切向力T组成;圆盘碎土装置工作过程中,土壤的密度及土壤团粒之间粘结力对圆盘的受力和土壤的扰动有显著影响。(2)对圆盘碎土装置以不同工作倾角对土壤的扰动情况进行仿真分析,得出当工作倾角为30°时,横向扰动最大;对于同一工作角度下土壤的变形分析,上层板结土壤的变形量大于深层土壤的变形量。(3)通过田间对比试验得出,当圆盘碎土装置工作倾角为10°、20°、30°时,圆盘碎土效果随工作倾角的增大而增大,工作倾角为30°时,效果最佳;对圆盘碎土装置同一工作角度下的土壤扰动(土壤的x方向)分析,土壤扰动随土壤深度的增加而减小。