道路清障车托举装置有限元分析与实验研究

李 伟,王基月,肖新科

(1.郑州科技学院 机械工程学院,河南 郑州 450064;2.南阳理工学院 机械与汽车工程学院,河南 南阳 473004)

1 引言

道路清障车为一款清除道路车辆的专用车辆。就是将发生故障的车辆托离事故区域,确保道路顺利通行。道路清障车的一个重要功能是托举功能,托举装置的结构可靠性直接影响车辆的工作性能。目前,有限元计算方法已经在道路清障车的设计过程中普遍应用,但是对于道路清障车的复杂结构的计算,还只停留在依靠一些简化模型进行粗略估算,很难反映某些局部的真实应力状况,这样就导致了对结构分析的不清楚,产品设计出来,可能存在很大的安全隐患,很可能导致意外事故的发生。无论从设计人员还是用户角度来考虑,对道路清障车托举装置的结构分析和实验研究都比较重要。

首先,对企业提供的道路清障车托举装置几何模型,运用Hyper Mesh软件进行处理,建立道路清障车该部分有限元模型。在模型建立完成后,利用ANSYS软件施加约束和载荷,对托臂、摇臂在托牵工况下进行了静力学分析,分析托举装置各部件的应力情况。其次,应用LMS公司的scandas动态应变测试设备对托臂、摇臂及副车架进行应力测试,托臂9个测点,摇臂6个测点,副车架4个测点,整理了相关各部件的实验数据。最后,对托臂和摇臂计算和测试结果进行了对比分析,对比结果验证了托举装置的模型正确性,提出了托臂危险区域的改进意见,为同类型道路清障车托举装置的计算分析和实验研究提供了参考。

2 托举装置的有限元模型

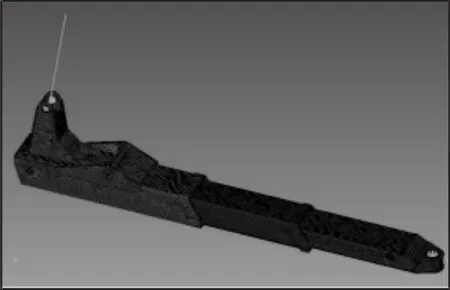

托臂有限元分析模型,如图1所示。根据某清障车生产企业提供的三维模型,利用Hyper Mesh建立了托臂的有限元模型,托臂结构形式主要有厢型结构的伸缩臂体和一些支撑板组成,该模型的建模采用四面体二次单元,各节伸缩臂之间通过接触约束连接,为了载荷和边界条件施加方便,载荷点处采用力分布式约束方程。支撑板、耳板通过焊接实现刚性连接的,摇臂与托臂连接销轴处,施加(X、Y、Z)方向的平动约束和释放绕销轴旋转的自由度,加载载荷以托臂实际各工况施加即可,如表1所示。

图1 托臂有限元分析模型Fig.1 Finite Element Analysis Model of the Bracket Arm

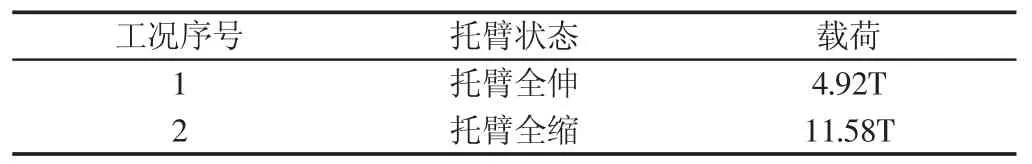

表1 道路清障车分析工况Tab.1 Road Repair Car Analysis Conditions

托臂、摇臂材质为Q345,屈服极限为345MPa,材料的弹性模量为210GPa,泊松比设置0.3,材料密度为7800kg/m3。

3 仿真分析结果及测点位置

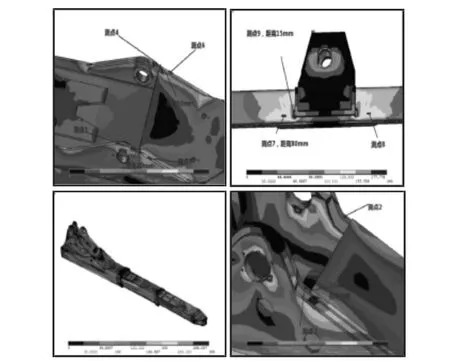

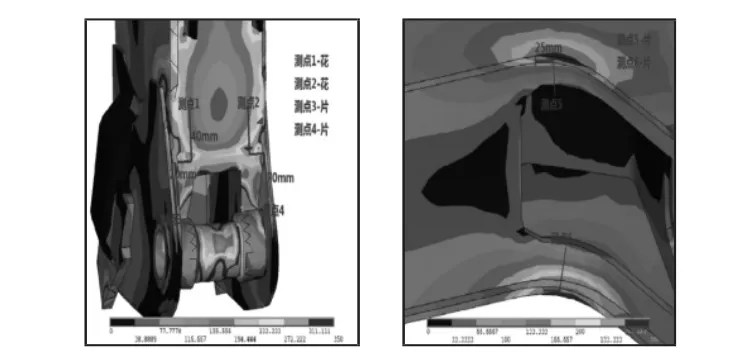

在托臂全伸和全缩工况下,对托臂和摇臂模型进行静态结构强度分析,由于测点较多,分析结果以托举装置全伸工况进行托臂和摇臂受力分析介绍,如图2所示。全缩工况只给出分析结果关键数据。实验测试的相关测点已在分析结果中标出,共9个测点位置,前8个点进行对称布置,为了验证托臂模型的正确性,8个测点用来对比计算应力。如图3所示。9点处在应力集中的位置,应力梯度比较大,所以仅仅用来判断测点位置应力是否较大,不进行应力对比。托举装置分析结果,如表2所示。

图2 全伸工况分析模型Fig.2 The Working Condition Model of Full Stretch

托臂全伸工况1点和2点应力值分别为497.6MPa和540MPa,均超过了材料的屈服极限,所以测试值对比仅微应变可以参考,因该区域材料发生塑变,应力无法用于对比。而其他部位的应力相对较小。主要原因是测点1和2位于耳板根部位置,该位置承受很大的弯矩,应力最大,测点3和4,测点5和6距离载荷位置相对较近,应力较小。测点9的位置为应力集中区域点,应力值大。各测点分析结果,如表2所示。摇臂6个测点位置对称分布,其分析结果,如图4所示。全伸工况下测点5和6应力最大,但该部位主要承受的是压应力,强度满足要求。测点3和测点4的应力梯度很大,而应力值是严格按照测量位置提取的应力,上下或者左右偏差1mm,就会引起不小的应力变化,所以,测点3和测点4在进行贴片时,要尽量保证与应力云图上的位置一致。测点的分析结果,如表3所示。

图3 托臂应力云图和测点位置Fig.3 Arm Stress Nephogram and Observation Points

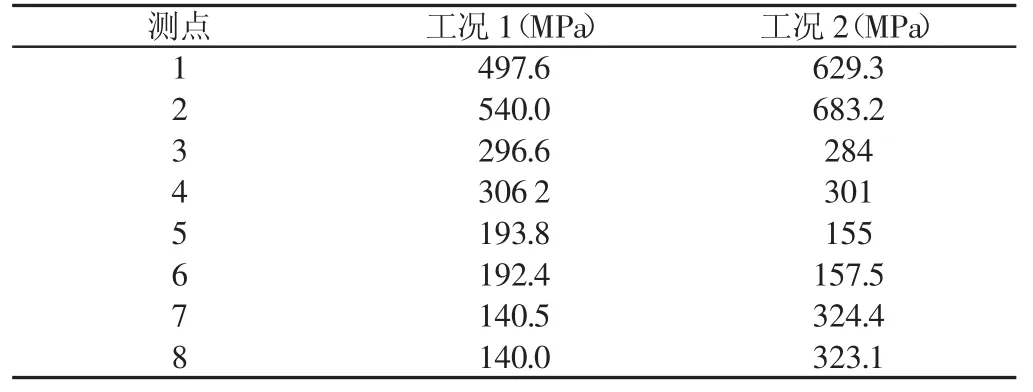

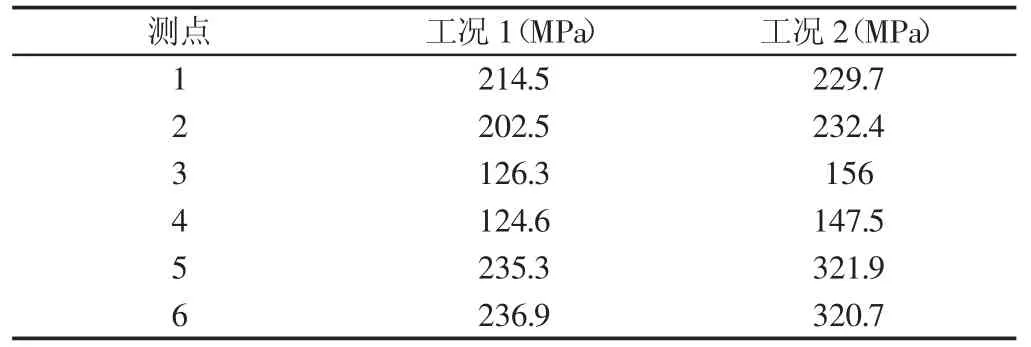

表2 道路清障车托臂各点应力分析结果Tab.2 Road Repair Car Arm Each Point Stress Analysis Results

表3 道路清障车摇臂各点应力分析结果Tab.3 Rocker Arm Each Point Stress Analysis Results

图4 摇臂应力云图和测点位置Fig.4 Rocker Arm Stress Nephogram and Observation Points

4 应力实验测试与数据对比分析

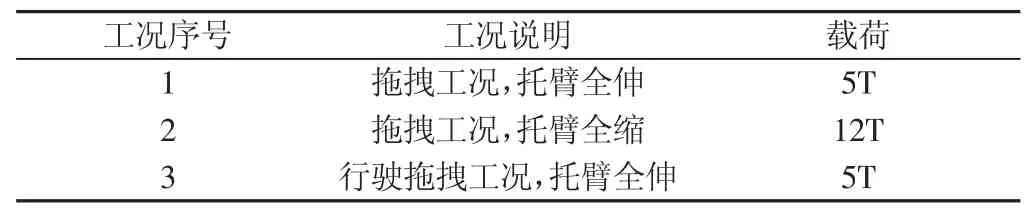

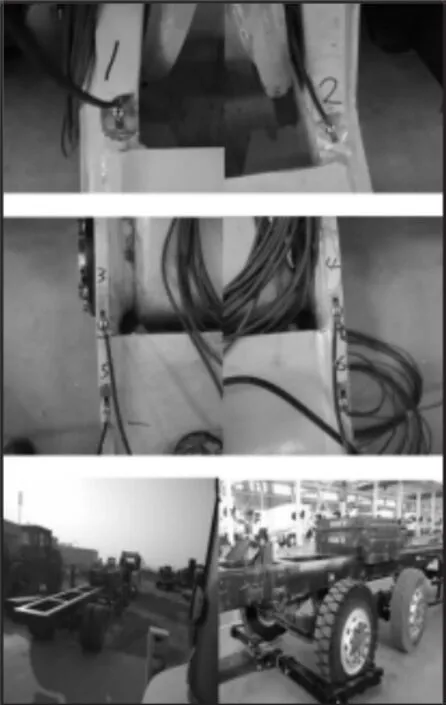

为了验证有限元模型,对相关分析车辆进行了测试实验,测试设备为LMS公司的scandas动态应变测试仪器。测试工况除了仿真工况外,增加了车辆行驶工况的测试实验。除了托臂和摇臂测试外,额外增加了副车架的应力测试。副车架一共布置了4个测点,各点均采用应变片进行贴片,具体位置,如图5所示。道路清障车测试工况,如表4所示。

表4 道路清障车测试工况Tab.4 Road Repair Car Test Conditions

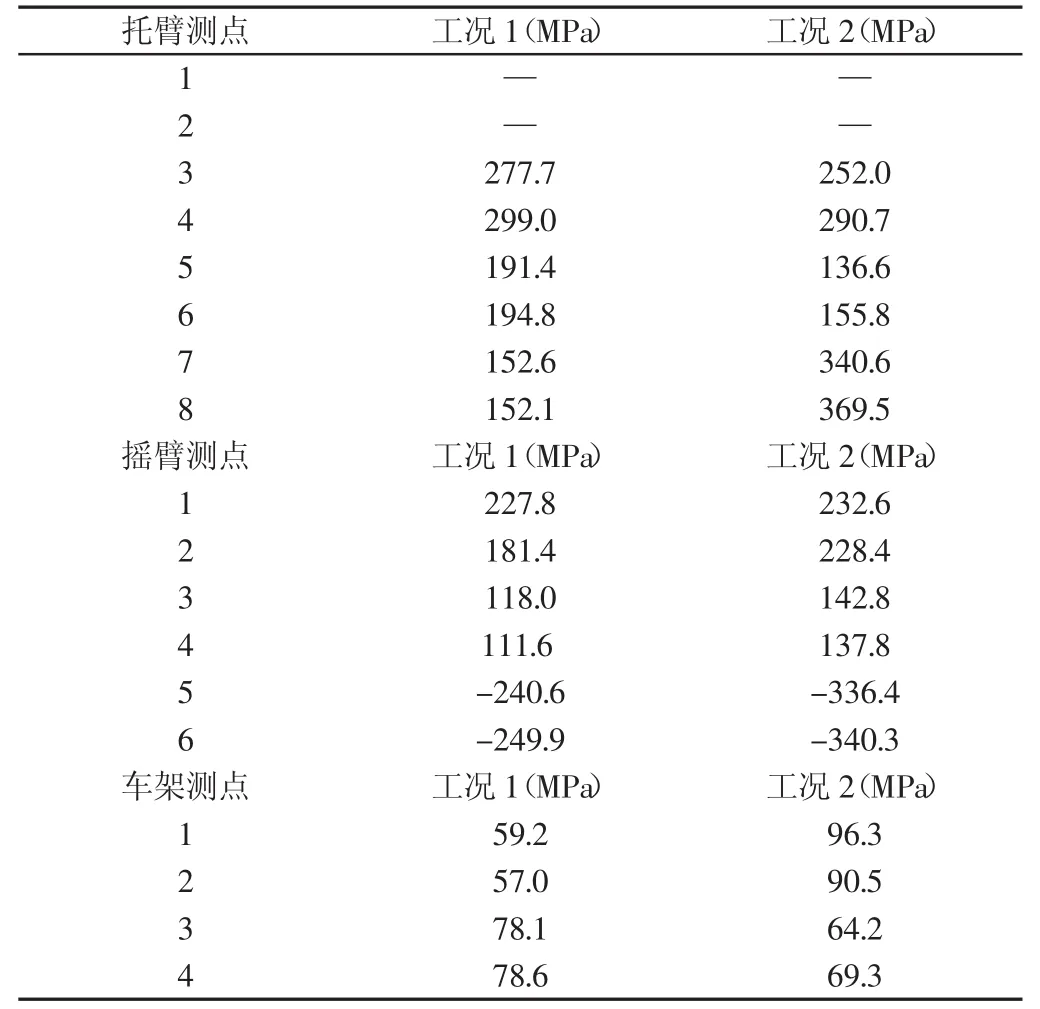

4.1 测试数据结果

在所有实验工况下,仪器实际测得的数据为应变片的微应变,为了更加直观的与仿真结果进行对比,将其直接转换成应力值,测试结果数据,如表5所示。托臂上的测点1和测点2实测应力值超出材料屈服极限,测点区域发生了塑性变形;托臂全缩工况摇臂的受力最大,测点5的应力值为-336.4MPa,测点6的应力值为-340.3MPa,该区域主要承受压应力,满足工作要求,清障车车架上各测点实测应力值均较小。根据数据分析结果,后续可以对副车架行结构减重优化,但要保证其结构的可靠性。而托臂局部位置进行结构强度改进工作。测试现场,如图6所示。

表5 道路清障车各点应力测试数据Tab.5 Road Repair Car Each Point Stress Test Data

图5 副车架的测点位置Fig.5 Measuring Point Location of Auxiliary Frame

图6 测试现场Fig.6 Test on Site

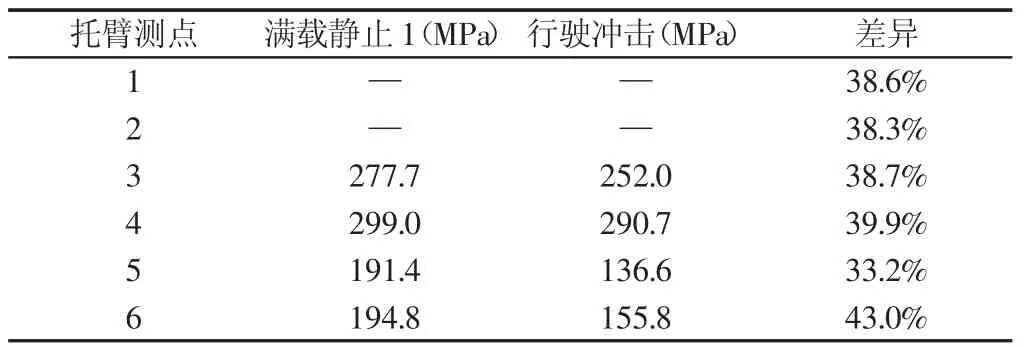

行驶工况:载荷5 t,选取特定的颠簸路面,时速18km/h下测试,在试验状态下,托臂测点的时间-应变历程曲线,如图7所示。

提取测点满载静止和行驶冲击(max)的应变值,将其转化为应力值,测试数据,如表6所示。托臂测点1和2的应力均超出了材料的屈服极限。测点1满载静止和行驶冲击(max)测得的微应变为2977和4127,测点2满载静止和行驶冲击(max)测得的微应变为2507和3468,由于产生塑性变形,应力与应变不在满足线性关系,表中差异为应变的差异,其余各点为应力的差异。

图7 托臂部分测点的应变时间历程曲线Fig.7 The Strain Time History Curve of Some Stations of the Bracket Arm

表6 行驶状态托臂测试数据Tab.6 Driving State Test Data of the Bracket Arm

4.2 数据对比分析

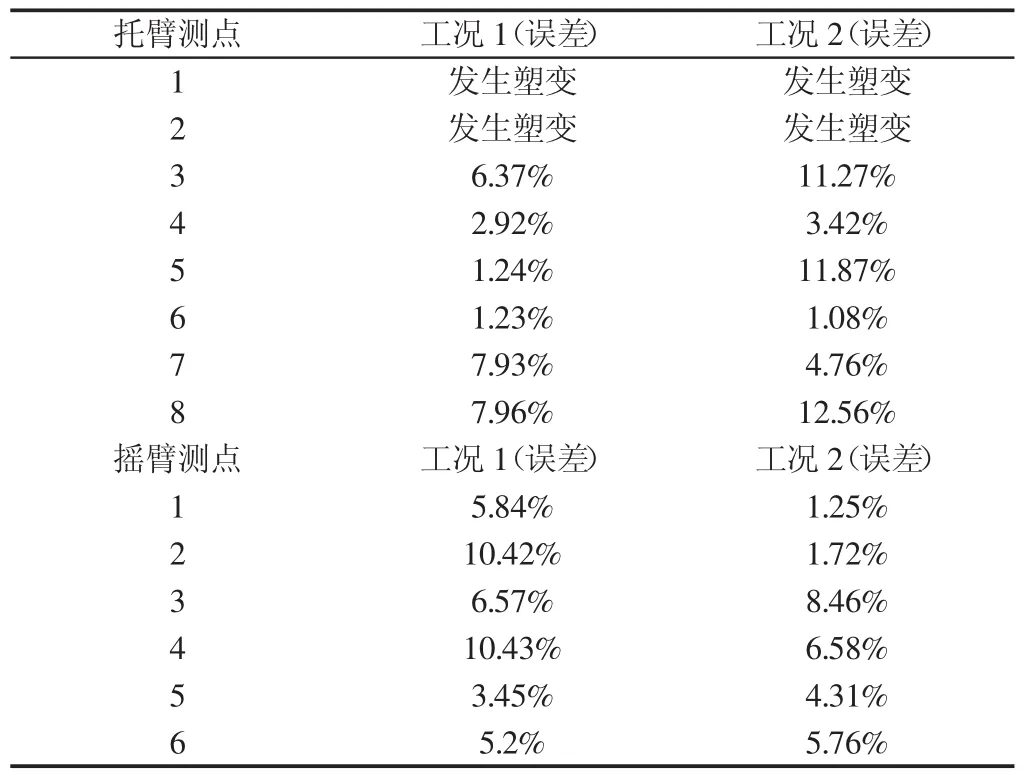

工况一:托臂测点1和测点2的测试和计算值均超过材料的屈服极限,所以测试值仅微应变可以参考,应力无法用于对比;测点7和8误差最大,误差也只有8%左右,其它点测试值和计算值十分相近。

摇臂测点2与测点1的测试值不对称,是由于载荷不对称和装配偏差引起的,而计算值左右相差不大,所以引起测点2的误差较大。测点3和测点4贴片附近的应力梯度很大,测点3左右相差4mm的两个节点应力分别为107MPa、164MPa,测点4左右相差4mm的两个节点应力分别为100MPa、156MPa,而应力值是严格按照测量位置提取的应力,而实际贴片试验中,贴片位置难免会有误差,即使上下或者左右偏差1mm,就会引起不小的应力变化,因此,点3和点4的测试误差会有点偏大。

工况二:托臂的连接支架的装备左右不对称,导致测点的应力值大小不一致,而有限元模型中是严格的对称结构,所以导致测点3和测点5的误差比较大;而测点8也是由于托举载荷左右不对称,导致测试值有一定的差异,引起的对比误差较大。摇臂测点3和测点4贴片附近的应力梯度很大,因贴片位置已在工况1确定,摇臂在该位置贴片存在一定误差,导致测点3和测点4的偏差稍大。

表7 测点应力值误差分析表Tab.7 The Error Analysis of the Measuring Point Stress Value Table

5 结论

以某种类型的清障车托举装置为研究对象,对其进行有限元分析和应力测试,对计算和测试结果进行对比分析,各测点测试值与有限元计算值应力趋势一致,两者误差控制在10%以内,数据对比结果验证了模型的正确性。托臂1点和2点的测试值和计算值均已超过屈服极限,该点位置区域材料虽发生了塑性变形。但满足材料抗拉强度的工作要求。在后续产品设计中,应对该区域进行结构优化设计,尽可能的对该部位受力控制在材料的弹性工作范围内。计算分析结合实验研究的分析方法,对托举装置进行下一步的结构优化设计提供了可靠的技术参考,对相关清障车新结构托举装置的设计优化分析,具有一定的借鉴意义。