铝钛金属板电磁脉冲焊接试验研究

聂 鹏,侯中志,王哲峰,段茂森

(1.沈阳航空航天大学 机电工程学院,辽宁 沈阳 110136;2.沈阳俊吉科技有限责任公司,辽宁 沈阳 110136)

1 引言

铝/钛复合结构同时兼有铝合金密度低、经济性好和钛合金强度高、耐腐蚀性好等优点,能够同时满足结构轻量化及降低成本节约资源的要求。在航空航天、军事装备,等方面有广阔的应用前景。但是由于铝、钛均是活性金属,极易被氧化,TC4与3A21熔点相差950℃,3A21的热导率和膨胀系数分别是TC4的33倍和3倍,因此铝/钛焊接是目前急待解决的难题[1]。目前没有成熟的工艺可用于现实生产。电磁脉冲焊接技术属于冷冲击焊接类似于爆炸焊接,因其常温生产残余应力小、操作简单、能量利用率高、经济性好等优点,得到了学者们普遍关注。文献[2]研究了铝/钢管件电磁脉冲焊接的数值模拟及工艺;文献[3]研究了电磁脉冲焊接接头界面波纹形成的机理;文献[4]研究了板料电磁成形集磁器工作原理;文献[5]对电磁成形管件受力及放电回路进行了研究。以上学者的研究表明电磁脉冲焊接技术可以满足同种或异种金属焊接的工艺要求,射流的形成是电磁脉冲焊接成功的必要条件。目前,相关学者的研究较少涉及电磁脉冲焊接技术在板料搭接焊上的应用,应用电磁脉冲焊机技术对铝/钛合金板材的搭接焊工艺进行设计、试验研究并进行组织性能检测分析,对铝/钛焊接机理进行研究。

2 试验原理

2.1 电磁脉冲焊接原理

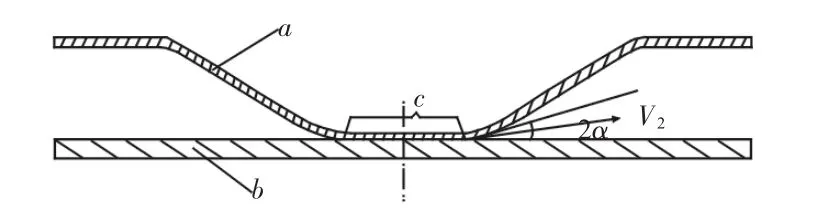

电磁脉冲焊接以焊接工件形状和焊接工艺分为两种,一是利用螺线管线圈实现管件的搭接焊,另一种是利用盘形或矩形线圈,实现板材的搭接焊。对应用盘式线圈实现板材搭接焊进行研究。电磁脉冲板材搭接焊原理,如图1所示。焊接时焊接件在强脉冲磁场力作用下与被焊件以一定相对速度和角度发生撞击,形成射流,使焊件与被焊件实现金属焊接[7]。

图1 电磁脉冲板材搭接焊原理图Fig.1 Principle Diagram of Electromagnetic Pulse Sheet Lap Welding

2.2 射流形成原理

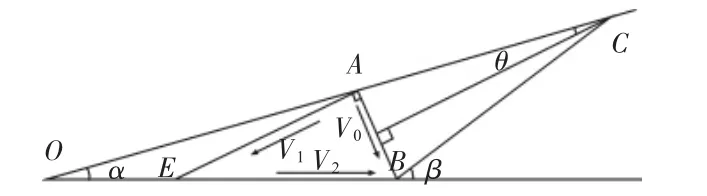

由于射流的方向与焊件与被焊件的材料和几何参数有关,对于本实验中铝/钛电磁脉冲搭接焊,为简化计算认为射流方向为焊件与被焊件的角平分线上,如图2所示。焊接角为2α、V2为射流速度。

图2 焊件碰撞示意图Fig.2 Diagram of Welding Collision

图中:a—焊件(3A21);b—被焊件(TC4);c—焊接区;2α—焊接角;V2—射流速度

OC为焊件初始位置,α为半锥角,如图3所示。焊件在强脉冲电磁冲击力推动下A点微元以V0速度压合,当A点微元到达对称轴上B点时C点微元恰好开始受到焊头推动力影响,θ为初始位置与运动法线方向的夹角称为方向角。以碰撞点为坐标系原点,射流方向为X轴的坐标系上,焊件以相对速度V1流向碰撞点,撞击后分成两股方向相反的流动,一股为杵体,另一股为射流。在实际的焊接过程中,通常调整焊件与被焊件的初始角度以及压合速度两个工艺参数达到形成射流的目的,带走金属表面的氧化层,使金属内层金属裸露,形成干净的金属焊接结合面,进而完成焊接[8]。

图3 撞击运动参数示意图Fig.3 Diagram of Impact Motion Parameters

图中:V0—压合速度;V1—金属流动速度;V2—射流速度。

2.3 射流形成的临界条件

2.3.1 射流形成的上限

一般认为,焊件向碰撞点的流动速度不能超过声音在金属中的速度Cs,即如果V1>Cs,则在碰撞点产生冲击波,焊件撞击后仅有折射而无翻转,因此无射流产生[8]。因此射流形成的上限是:

因为V1垂直于V0所以V1=V0cotβ<Cs,上式可以简化为:

V0<Cstanβ

2.3.2 射流形成的下限

另外焊件与被焊件材料在发生碰撞时,碰撞压力要超过材料的10倍屈服强度时才视为流体状态,即射流形成的第二个条件是:

因为β=α+2θ,由此得到射流形成条件下区间图V0-α关系,如图4所示。只有在区间B才能形成完整射流;A区间内速度较低不能形成射流;C区间速度过高角度较小形成间断射流,D区间中由于速度过大不再有射流形成[9]。

图4 射流形成条件下的V0-α关系Fig.4 Relationship Between V0and α Under the Condition of Jet Formation

3 Maxwell仿真模型建立

3.1 放电参数的设定

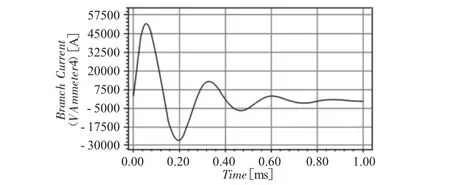

应用Maxwell软件对放电回路进行仿真,参数设定,如图5所示。放电电压为 7000V、线圈阻值为 5.625×10-3Ω、电容为 82×5=410uF。

图5 仿真参数的设定Fig.5 The Setting of Simulation Parameters

3.2 仿真结果

仿真结果,如图6、图7所示。放电电流电流、焊头受到的力随时间变化。由焊头受力对时间变化的波形仿真结果可以得到焊件在 0.1ms时 V0约为(1000~1200)m/s,α 为 10°时,完全落在图4B区间内,可以形成射流。

图6 放电电流随时间变化波形图Fig.6 Waveform of Discharge Current with Time

图7 焊头受力随时间变化波形图Fig.7 Welding Stress Changes with Time Waveform

4 试验设计

4.1 试件材料

被焊件选用 TC4 钛合金,几何尺寸为(45×20×2)mm;焊件选用3A21防锈铝合金,几何尺寸为(45×20×1)mm。试件的物理参数[10],如表1所示。

表1 试件的物理参数Tab.1 Physical Parameters of the Specimen

4.2 试验方法

设备采用220V交流电源为5个82.0uF并联电容充电,放电电压选择7000V,焊接角度选择20°。由于在焊接过程中焊件与被焊件以高速撞击,随后两种材料达到原子间的结合,电磁脉冲焊接工艺对材料表面的清洁度有较高的要求,首先将TC4钛合金用砂纸打磨,测得粗糙度分别为0.12和1.10,再用丙酮除油-无水乙醇清洗-吹干后代用;3A21铝合金的预处理方法是用砂纸打磨,粗糙度为0.15,再用丙酮除油-水洗-稀NaOH碱洗-水洗-稀HNO3酸洗-无水乙醇清洗-吹干后代用。分别以试验一:粗糙度为0.15的3A21与粗糙度为0.12的TC4;试验二:粗糙度为0.15的3A21与粗糙度为1.10的TC4,分两组进行试验并检测。

5 试验结果与组织检测分析

5.1 金相检测

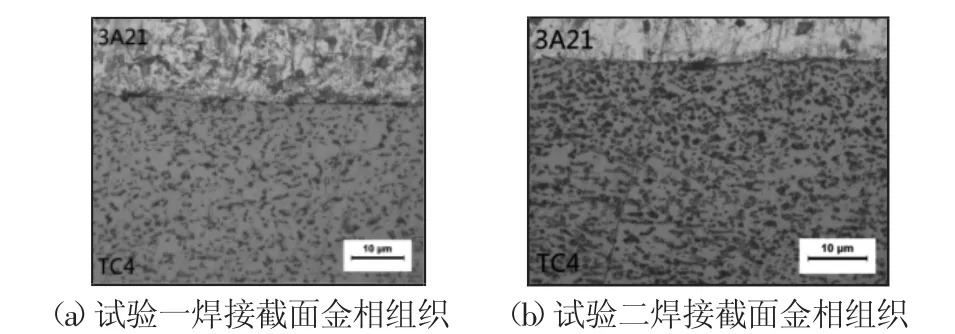

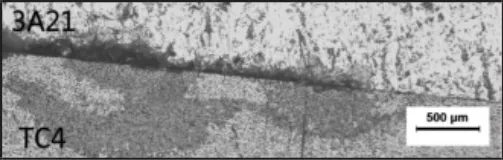

图8 TC4钛合金与3A21铝合金电磁搭接焊截面金相组织Fig.8 Microstructure of TC4 Titanium Alloy and 3A21 Aluminum Alloy by Electromagnetic Overlap Welding

对TC4钛合金与3A21铝合金的电磁脉冲搭接焊横截面进行金相组织观察分析,试验一铝/钛合金在高倍下焊接界面形态,如图8(a)所示。可以看出焊接界面呈现不规律的波浪形态,波长波幅均较小。试验二铝/钛合金在高倍下焊接界面形态,如图8(b)所示。可以看出铝/钛焊接界面存在不规律波浪形态,相比图8(a)波长较大,波幅相差较小。接合面波浪形态的形成是由于焊接时形成高速射流,焊件高速撞击静止的被焊件,使靠近焊件的部分射流速度高于靠近被焊件一侧的射流速度,层状射流上下形成速度差,层流发生转捩,并且高速撞击时焊件与被焊件视为流体,与射流同时存在速度差形成Kelvin波形式的滚旋流体。由于TC4屈服强度较高,流体还未完全进入滚旋形式焊件与被焊件已经完成焊接,形成了波幅较小的初期Kelvin波形,因此TC4屈服强度影响波浪形态的波幅。同一粗糙度的3A21分别与不同粗糙度的TC4焊接,其结合面波长相差较大,其原因是:TC4的屈服强度远大于3A21结合面波形主要由TC4与射流的速度差形成的Kelvin波的形态决定。由于TC4微观表面不平整,对射流形成扰动,粗糙度越大靠近TC4一侧的射流速度越小,速度差也就越小,形成波长较长的Kelvin波形,从而影响波浪形态的波长。

从焊接截面的金相图可以看出3A21靠近接合面处有明显的晶粒细化现象,其厚度在(10~15)μm,TC4视觉上无细化现象,但靠近接合面处的晶粒更容易被凯勒试剂腐蚀,其原因是在撞击挤压下硬度、强度增加,晶粒错位缠结,容易被腐蚀,证明了TC4同样存在晶粒细化现象。试验一铝/钛合金搭接焊边缘在低倍下的界面形态,如图9所示。存在未来得及排除的射流侵彻的金属表面的杂质及氧化物,这是因为焊接瞬间停止时,射流也瞬间消失,射流侵彻的金属表面氧化物及杂质无足够大的惯性冲出狭小的焊缝,滞留在接合面边缘,这也证明了射流的形成。试验一电磁脉冲搭接焊截面的显微硬度分布曲线,钛合金HV0.2、铝合金HV0.1均保压10s,如图10所示。由图10可以看出焊接区存在硬化现象,且TC4横向硬度曲线可以看出靠近接合面硬化更为明显,这是由于在高速压合时焊接结合面上金属存在晶粒细化。同时发现焊接中线硬度高于基材但明显低于焊接边缘硬度,这是由于在焊接中心处只存在高压使金属晶粒细化,但两侧焊接区同时存在晶粒间的滑移错动,晶粒发生扭转变形,所以硬化更为明显。

图9 TC4钛合金与3A21铝合金电磁搭接焊接合面边缘金相组织Fig.9 Microstructure of TC4 Titanium Alloy and 3A21 Aluminum Alloy by Electromagnetic Overlap Welding Joint Surface

图10 显微硬度检测图Fig.10 Micro Hardness Test Chart

6 结论

(1)焊接截面的微观组织显示,存在不规则的波浪形态,证明实现金属冶金焊接。(2)从焊接截面的微观组织可以看出焊接面有明显的铝/钛分界线,无明显的过渡区,说明焊接未使3A21铝合金融化。焊接截面产生不规律的波浪形态,这是因为铝/钛金属硬度差异较大,同一粗糙度的TC4钛合金与不同粗糙度的3A21铝合金焊接时,形成的焊接面波幅相差不大,波长相差很大,这表明焊接接合面微观形态主要由较硬的TC4表面质量决定。(3)观察金相组织发现靠近接合面处的3A21铝合金存在晶粒细,TC4化钛合金细化不明显,但更容易被凯勒试剂腐蚀,说明同样存在晶粒细化现象;显微硬度显示焊接区硬度均高于母材,这同样是晶粒细化及滑移错动的结果。